核电厂电缆施工管理过程中的问题研究

上海核工程研究设计院股份有限公司 武媛媛 王英鸿

三代核电的设计与国内已成熟的其他电站有许多不同之处,尤其是在电缆敷设、端接方面,由于机柜布置不同、设计理念差异导致电缆敷设、端接的方式也有所不同[1]。本文从设计、采购和施工三方面入手,分析了电缆敷设和端接过程中出现的问题,并结合现场施工的实践经验进行了剖析。为后续机组和项目施工提供参考,减少施工过程中类似问题重复发生。

1 电缆施工问题分类

核电厂电缆施工过程中的问题主要分为三类,即设计问题、采购及厂家问题和施工问题。这三类问题有时单独出现,有时因提资与接口不清晰导致。

2 电缆端接问题分析

核电厂电缆施工问题包括空间干涉、进线空间不足、设计遗漏、安装顺序等问题。后续机组及项目可详细分析下述问题,避免类似问题重复发生。

2.1 设计问题

2.1.1 设备与支架干涉问题

三代核电广泛使用烙克赛克框架格兰进行电缆的进线固定和屏蔽接地。烙克赛克框架格兰要求垂直进线方可稳定地固定电缆,因此在烙克赛克框架格兰上方不能有任何阻挡。然而,由于厂房及设备布置的限制,现场难以避免出现电缆桥架支架安装在盘柜的框架格兰上方,阻挡了电缆进线,如图1所示。

图1 盘柜与支架干涉图

结合现场情况,经设计方进行受力分析后将支架的尾部切除,即图1中红色框线圈出的部分方钢,以留出盘柜上方的进线空间,满足电缆垂直进线要求,解决电缆进线阻挡的问题。

2.1.2 电缆进线空间不足问题

220V 直流开关柜1的1号隔间上的封板为220mm×550mm×100mm,有4根四芯240mm2的电缆从此封板进线,需使用4寸的格兰或箱接头(开孔120mm,软管螺帽143mm),2根两芯240mm2电缆从此封板进线,需使用M80的格兰(开孔80mm,软管螺帽120mm),及4根1.5mm2的仪表电缆从此封板进线。现有的封板面积较小,电缆孔在其上无法排布。

220V 直流开关柜1的3号隔间上的封板为220mm×350mm×100mm,有4根四芯240mm2的电缆从此封板进线,需使用4寸的格兰或箱接头(开孔120mm,软管螺帽143mm)及一根1.5mm2的仪表电缆从此封板进线。电缆孔在现有的封板上无法排布。

考虑220V 直流开关柜属于核级设备,电缆进入盘柜前需全程密封敷设,因此由厂家重新提供1号隔间和3号隔间进线箱,尺寸为395mm×550mm×250mm 及395mm×350mm× 250mm。

2.1.3 接线箱开门空间不足问题

核电厂在电缆端接时发现有三个电缆接线箱在设计时未考虑和其他物项的冲突问题,接线箱为铰链连接的平开门,由于管道阻挡,到货的接线箱门最多可打开60°左右,无法达到设计要求的打开至少90°的要求,且现场也无空间移动箱子位置来解决开门问题,影响电缆端接和后续的维修。

经过现场模拟,将3个电缆接线箱的箱门修改为螺栓连接的可拆卸的箱门,以满足电缆端接和后期核电厂维修的需求。

2.2 采购问题

2.2.1 盘柜内线槽容量不足问题

核电厂中压PT 柜所需端接电缆数量较多,柜内线槽容量小,外部电缆在进入盘柜后无法将电缆全部布置在现有的线槽中。经与设计与厂家沟通,在现场已布满的前提下可从线槽旁边的位置走线,如走线槽旁侧位置并用绑扎带进线固定。

但是,根据《电气装置安装工程施工及验收规范》要求,“仪表和信号导线不应与控制或动力电缆捆扎在一起,它们在线槽内也不应随意布线[2]”。如出现此种情况,需厂家优化柜内布置,保证充足的布线空间。切不可将仪表和信号导线与控制或动力电缆捆扎在一起,防止出现信号干扰。

2.2.2 厂家内部线设计遗漏问题

核电厂中部分设备设计在一份规范书中,但采购时采用拆分采购的方式,导致部分设备内部线遗漏的问题。以380V 低压动力中心变压器为例,其温控器未设计电源线,在设计文件中提及此处用最小截面6电缆,其中性点零序互感器(CT)应与低压柜TD 端子排中间有两根电缆,但在设计的电缆清册和接线图中均未设计这两处的电缆,设计认为此处应为厂家内部线。

鉴于已到场的设备开孔不便的问题,由现场增加电缆及相应的外部电缆路径,由采购协调厂家补供相应的电缆。未到场设备的内部线需厂家补充设计并供货,同时在设备内部预留进线孔再发运至现场。

2.2.3 设备进线预留孔不足问题

蓄电池监测装置上预留4个进线孔,其中“电流监测、干接点、光纤接入口”需进3根电缆,且根据设计要求其中一根电缆用EMC 格兰,因此该孔只能进1根电缆,其他2根电缆无法进柜。

EMC 格兰是将电缆屏蔽层通过低阻抗接地以消除干扰电流,同时为电缆至电气设备外壳入口连接处提供密封和加固[3]。为满足设计的屏蔽接地要求,经厂家同意,由现场在盘柜上方新增一个开孔,以满足电缆进线需求。

2.2.4 厂家内部连线未设计预留孔问题

主泵变频器每个开关柜到电源进线柜有5根(共40根)厂家内部电缆,到货时厂家未在机柜内部预留内部电缆孔,连线无法从机柜内部进行连接。

因考虑进口物项后续质保问题,无法现场开孔,因此厂家内部电缆需从外部走线,外部分支路径,厂家线通过分支路径经主桥架进入机柜,并在电源进线柜顶部开大孔,多根电缆同时进线,如图2所示。

图2 主泵变频器电源进线柜进线图

2.3 施工问题

2.3.1 光纤在配线架中预留不足问题

按照厂家文件《光纤配线架光缆成端施工作业指导》要求,为保证配线架滑动抽屉能够顺利抽出,光纤在柜内至少预留335mm 的余长,如图3所示。现场端接完成后发现施工人员对配线架光纤普遍预留不足,影响后续抽屉的顺利抽出及检修,如图4所示。

图3 熔纤盘示意图

图4 光纤预留不足问题图

为满足核电厂后期检修需要,此处需重新进行抽线和预留。同时,此处作为重点经验反馈区域,避免后续类似问题导致的大面积返工。

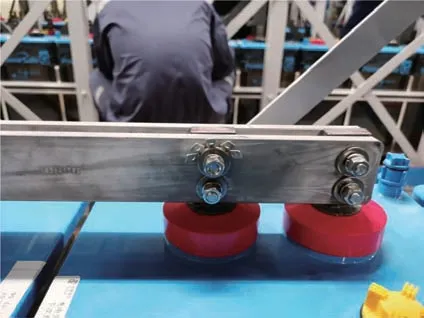

2.3.2 端接附件安装顺序问题

在非1E 级直流和UPS 系统中的蓄电池监测装置与蓄电池的连接方式为:监测线母头安装在连接片Ring tab 上,连接片Ring tab 安装在蓄电池连接板上,因此,连接片Ring tab 需要在蓄电池连接板安装时同步安装,如图5所示。若按照常规顺序先进行蓄电池连接板安装,在电缆端接时再安装连接片,需解列蓄电池,否则会造成返工。

图5 蓄电池端接连接片安装图

2.3.3 电缆进盘柜开孔未整体规划问题

当核电厂的核岛和常规岛设计、施工分属于不同单位时,容易出现电缆在进盘柜开孔时规划不完善导致开孔空间不足的问题。如非1E 级低压动力中心设备为安装在核岛的机柜,由核岛承包商负责机柜安装,但是核岛和常规岛两家设计院均有电缆设计进入此机柜,核岛设计院设计的电缆由核岛承包商负责敷设和端接,常规岛设计院设计的电缆由常规岛承包商负责敷设和端接。两家承包商在进线时未整体规划顶板开孔方案,导致开孔空间不足。

鉴于上述问题,现场向厂家重新采购机柜顶板,并由两家承包商共同规划顶板开孔方案。同时,为避免此类问题再次发生,应该统一梳理核岛和常规岛两家设计院所设计电缆,找出所有需两家承包商共同进线的机柜,一次性完成开孔方案的整体规划。

3 结语

三代核电设计的创新性导致电缆敷设和端接面临诸多问题,其中很多问题没有成功的经验可以借鉴,本文根据现场施工过程中遇到的问题和处理方案,总结经验,为后续三代核电机组建设提供有价值的实践参考,为核电机组的稳定运行提供技术支持和可靠保障。