两河口水电站右岸断层灌浆试验研究

吕晓冰 朱高兵 杨培洲

(1.中国水利水电建设工程咨询西北有限公司,陕西 西安 710061;2.雅砻江流域水电开发有限公司,四川 成都 610066)

1 概 述

水泥灌浆是大坝基础处理的常用方法,在水利水电工程中得到广泛应用。随着我国水电工程建设事业的蓬勃发展,高坝大库的建设越来越多,工程的设计施工迎来了诸多挑战,对地基岩体的处理要求越来越高。尤其是坝基岩体存在的各种软弱结构面,如断层及其破碎带是控制坝基抗滑和渗透稳定的关键因素。由于水泥颗粒材料的局限性,常规的灌浆材料和方法已不能完全满足断层破碎带及裂隙密集带、细微裂隙的处理要求,而水泥-化学复合灌浆是在普通水泥灌浆与化学灌浆的技术上发展起来的新技术。它先用颗粒状的水泥浆液充填软弱地层岩体中的较大孔隙,形成承载骨架,再利用溶液状的化学浆液经过浸润、渗透以及改性进入岩体中的细微裂隙,从而固化形成致密坚硬的水泥化学结石体,处理效果良好[1-2]。这项技术在龙羊峡、李家峡、小浪底、三峡电站、溪洛渡、锦屏一级电站等得到广泛的应用[3-8],并取得良好的处理效果。两河口电站大坝挡水水头265m,右岸坝基中低高程有F4、F12断层穿过,对帷幕的渗透稳定及防渗效果有较大的影响,因此开展F4、F12断层水泥-化学复合灌浆试验研究,以解决高水头帷幕渗透稳定及耐久性等工程实际问题。

2 工程概况

两河口水电站枢纽建筑物主要由拦河坝、左岸泄洪及放空建筑物、右岸地下引水发电系统等组成。拦河坝为砾石土心墙堆石坝,最大坝高295m,坝顶高程2875.00m,河床部位心墙底开挖高程2580.00m。枢纽防渗帷幕由大坝防渗帷幕及地下厂房防渗帷幕组成。大坝帷幕灌浆通过沿心墙基础面布设的三角区帷幕、河床基础灌浆廊道和左右两岸分六层设置的灌浆平洞进行。河床基础灌浆廊道采用基底刻槽设置,两岸与高程2575.50m灌浆平洞相连,河床廊道帷幕灌浆最大深度155m,大坝帷幕底高程2420.00m。地下厂房采用坝厂联合防渗型式,下游侧与大坝防渗帷幕衔接,共5层灌浆平洞。左坝肩灌浆平洞向山体内的延伸深度约为150~370m;右坝肩各层灌浆平洞与厂房灌浆平洞连为一体,帷幕底高程2570.00m[9]。

3 地质条件

坝址区两岸基岩为两河口组中、下段(T3lh2、T3lh1),总体特征以变质砂岩夹粉砂质板岩为主,岩层产状为N60°~80°W/SW∠60°~80°。规模较大的断层(F8、F9、F10、F11、F12、F4等)主要分布于右岸,断层多沿岩体中较薄弱的层面发育,断层以顺层挤压为主,断层产状与地层产状基本一致,陡倾下游并与河流近垂直相交;断层破碎带宽度不大,以几厘米至50cm为主,不同露头断层带的宽度变化大,断层充填物以片状岩为主,碳化、糜棱化强烈,遇水极易软化泥化。

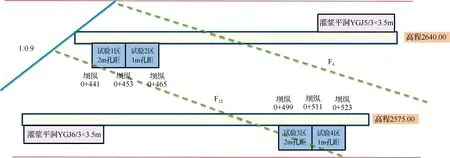

右岸边坡开挖揭示:2620.00~2760.00m高程岩性为T3h2(2)-②层薄层砂岩及T3lh2(3)层粉砂质板岩,发育F4、F12顺层断层,层面裂隙及顺坡裂隙发育,岩体位于弱风化弱卸荷带内,岩体质量分级为Ⅳ2类,断层及其影响带为Ⅴ类,岩体透水性以弱透水性为主,中等透水性次之,F4、F12(见图1)断层及其影响带透水性强,影响坝基帷幕渗透稳定,需要进行处理[10]。

图1 右岸建基面高程2605~2725m段F4、F12出露情况

4 F4、F12断层带化学灌浆试验

4.1 大坝帷幕灌浆施工参数

试验区位于大坝灌浆平洞,帷幕灌浆为双排布置,排距1.5m,孔距2m,梅花形布置,灌浆采用孔口封闭、孔内循环、自上而下、分段钻孔、分段灌浆的高压灌浆方法。施工程序为:先下游排,后上游排,单排灌浆孔分三序进行,先Ⅰ序孔,再Ⅱ序孔,最后进行Ⅲ序孔施工。一般灌浆段长5m,最大灌浆压力6MPa,灌浆采用P·O42.5普通硅酸盐水泥,水灰比为5、3、2、1、0.8、0.5六个比级。质量检查以压水试验为主,物探检测为辅。

4.2 试验选址及孔位布置

F4、F12断层规模相对较大,并于右坝肩出露,穿过右岸YGJ6、YGJ5灌浆平洞,断层破碎带宽度0.1~100cm,厚度变化大,以小于50cm为主,断层内主要充填片状岩、方解石及石英脉、糜棱岩等,带内物质挤压紧密,片状岩强烈碳化,遇水易软化、泥化,且断层破碎带对坝区渗漏及渗透稳定性影响较大。试验布置见图2,试验1、3区采用三排布置,排距0.75m,孔距1m,孔深30m;试验2、4区采用三排布置,排距0.75m,孔距2m,孔深30m。试验1、2区采用PSI系列环氧浆材灌浆,试验3、4区采用YDS系列环氧浆材灌浆,通过试验比选最优施工参数和灌浆材料及工艺。施工前上述环氧系列浆材经第三方检测机构检验,浆液及固化物性能满足设计及规范要求[10]。

图2 F4、F12断层区域化学灌浆试验区布置

4.3 化学灌浆施工方法

本试验区化学灌浆采用XY-Ⅱ型地质钻机钻孔,φ56金刚石钻头钻进。钻孔施工顺序为:先下游排,再上游排,最后施工中间排;每排孔分二序施工,先I序再Ⅱ序施工,总体按照分序加密的原则进行施工。灌浆采用自上而下一次成孔、自下而上分段灌浆的纯压式灌浆方法,灌浆段长一般5m,最大不超过10m,最大灌浆压力3MPa,灌浆变浆及结束标准满足规范要求,单段连续灌浆历时不少于24~48h。

5 YGJ5灌浆平洞PSI环氧树脂化学灌浆试验

5.1 试验区水泥灌浆情况

本单元帷幕灌浆时出现8段异常孔段,最大透水率12.83Lu,其他孔段3~4Lu,最大单位注入量374.23kg/m,个别孔断层部位有涌砂现象(见图3)。灌后平均单位注入量为9.19kg/m,水泥灌浆18.5%的孔段注入率为0,小于10kg/m的孔段累计达89.9%,岩体总体可灌性较差。检查孔RQD为79.4%,比灌前提高7.2%,岩体完整性有明显提高。检查孔压水45段,96%的孔段透水率为0,最大透水率0.2Lu,灌浆效果良好,但检查孔注水试验有渗水现象。

图3 断层部位钻孔涌砂现象

5.2 YGJ5灌浆平洞化学灌浆试验成果

灌浆采用PSI-501系列常用型9∶1(501A液与501B液质量比)及PSI-530系列6∶1速凝浆材(501A液与530B液质量比),可操控时间分别在48h及3h以内。钻孔施工过程中,有少数孔钻至断层破碎带,会出现涌砂现象,说明断层软弱充填物遇水软化泥化,经水冲刷形成松散砂层。遇见类似情况,一般采用风水联合冲洗的方法,进行反复冲洗,直到将断层软弱充填物冲洗干净,再用水泥灌浆的方法进行灌注,灌浆结束待凝72h后,扫孔并进行化学灌浆。

a.化灌前压水统计分析。YGJ5灌浆平洞F4、F12断层化灌试验单元灌前完成压水试验4个孔28段,0透水率占75%,最大透水率为0.24Lu,总体满足设计防渗要求,但钻孔注水试验有渗水现象,说明细微裂隙仍有一定的透水性。

b.灌浆历时调整。在完成14个Ⅰ序孔化灌后,总计化灌80段420m,最大单位注入量20.04kg/m,平均单位注入量2.84kg/m,86.6%的孔段单位注入量在0~5kg/m,共有73段在24h以内有明显注浆量,延长至48h,仅7段有少量注浆量,因此,将化灌最大灌浆历时调整为24h。

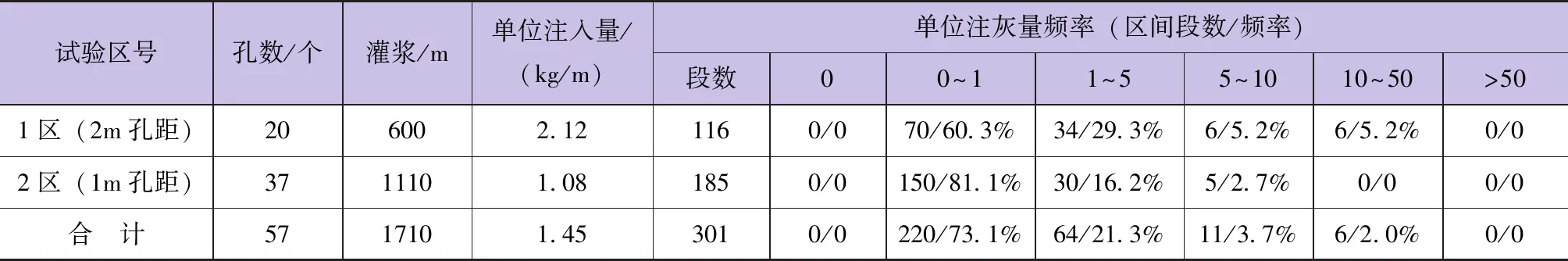

c.化学灌浆成果统计分析。YGJ5灌浆平洞F4、F12断层化灌试验完成灌浆1710m,平均单位注入量1.45kg/m。试验完成灌浆301段,各段均有一定的注入量,而水泥灌浆的0注入量孔段占18.5%,说明PSI系列环氧浆材的可灌性良好,适合细微裂隙及断层破碎带地质缺陷处理。各序孔的单位注入量频率统计见表1。

表1 YGJ5灌浆平洞F4、F12断层化学灌浆试验单位注入量频率统计

5.2.4 质量检查成果

a.压水检查。本单元两个试验小区各布置3个灌后压水检查孔,累计完成压水试验42段,各段透水率均为0,检查结果满足设计1Lu防渗标准。

b.钻孔取芯检查。灌后完成6个取芯检查孔,各孔岩芯采取率都在91%以上,岩体质量指标RQD平均达到84%以上,说明灌后岩石裂隙得到有效充填,岩体完整性得到有效提高,灌浆效果良好。

c.单孔声波检查。试验单元完成灌前灌后声波测试孔各2个,检测成果显示灌前断层及影响带的声波值总体较低,说明断层区域水泥灌浆后虽然压水检查合格,仍有部分裂隙或微细裂隙未被有效填充;化学灌浆后试验1区断层区域声波值提高了10.7%,试验2区断层区域声波值提高了12.3%,且无小于4500m/s的测点,说明断层区域采用化学灌浆后,水泥颗粒无法充填的微细裂隙等得到有效充填,岩体的完整性得到加强和提高,化学灌浆效果明显[11]。检测结果统计见表2。

表2 YGJ5灌浆平洞F4、F12断层化学灌浆试验单孔声波综合分析统计

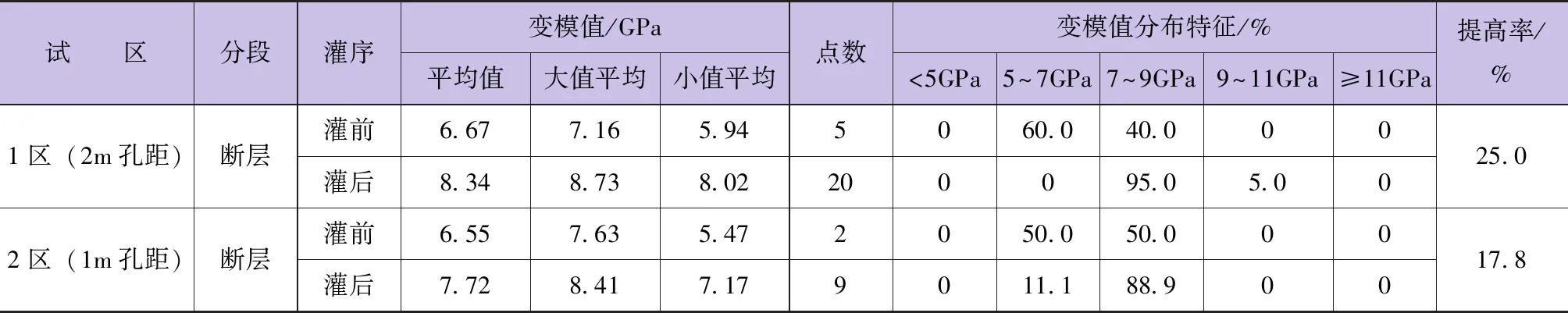

d.变形模量检测。化学灌浆后钻孔变模各区都有明显提高,其中试验1区断层区域的钻孔变形模量提高25.0%,试验2区断层区域的钻孔变形模量提高17.8%,说明化学灌浆后,断层及影响带的完整性及抗变形能力增强,灌浆效果良好[11]。具体检测结果综合统计见表3。

表3 YGJ5灌浆平洞F4、F12断层化学灌浆试验变形模量综合统计

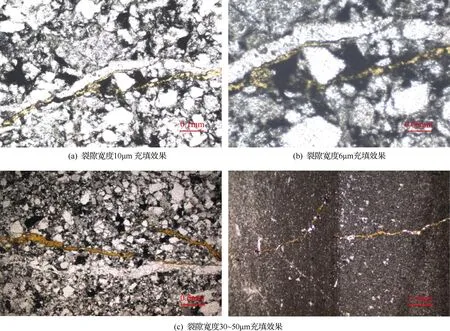

e.检查孔岩芯切片电镜扫描图像检测。从电镜对灌后岩石的扫描检测结果来看,对于砂板岩岩体微细裂隙,环氧浆材能有效充填微细结构面及微小空间,见图4(裂隙宽度根据比例尺估算),6~10μm、30~50μm宽度的细微裂隙环氧浆材充填饱满密实,部分浆材灌入水泥结石与裂隙面之间,化学结石与裂隙面结合紧密,由此可见,在水泥灌浆的基础上,再采用化学浆材进行接力复合灌浆,能有效提升岩体的完整性,增强破碎岩体及裂隙密集带的抗渗性能。

图4 检查孔岩芯切片局部典型电子扫描图像

6 YGJ6灌浆平洞YDS环氧树脂化学灌浆试验

6.1 试验区水泥灌浆情况

本单元水泥灌浆过程中出现的特殊情况主要为钻孔涌水和大吸浆孔段,发生涌水6段,最大涌水43L/min,涌水压力0.24MPa,主要为裂隙承压水,涌水段最大注入量843kg/m。其他大吸浆量5段,灌前最大透水率17.58Lu,最大单位注入量2369kg/m。该单元平均单位注入量为9.68g/m,各序水泥灌浆注入量为0的孔段达20.1%。小于10kg/m单位注入量的孔段累计达93.5%,岩体总体可灌性较差。灌后检查孔RQD为87.4%,比灌前提高7.3%。灌后压水检查109段,73.4%孔段透水率为0,最大透水率为0.45Lu,压水检查结果满足设计防渗标准,但检查孔有涌水现象。

6.2 YGJ6灌浆平洞化学灌浆试验成果

灌浆采用YDS-40系列环氧浆材,浆液配比为甲∶乙=100∶6.4(质量比),速凝浆材采用YDS-0系列环氧树脂,浆液配比为甲∶乙=100∶8(质量比),可操控时间分别在21h及3.3h以内。具体浆液变换、灌浆结束标准满足设计要求。有涌水的钻孔,化学灌浆至孔口段时,需要在设计压力下屏浆至48h后采取闭浆措施。

6.2.1 灌前压水统计分析

YGJ6灌浆平洞F4、F12断层化灌试验单元灌前采用1MPa单点法压水,完成压水试验4个孔28段,各段透水率都为0,满足设计防渗要求,但钻孔有涌水现象,说明细微裂隙仍有一定的透水性。

6.2.2 灌浆成果统计分析

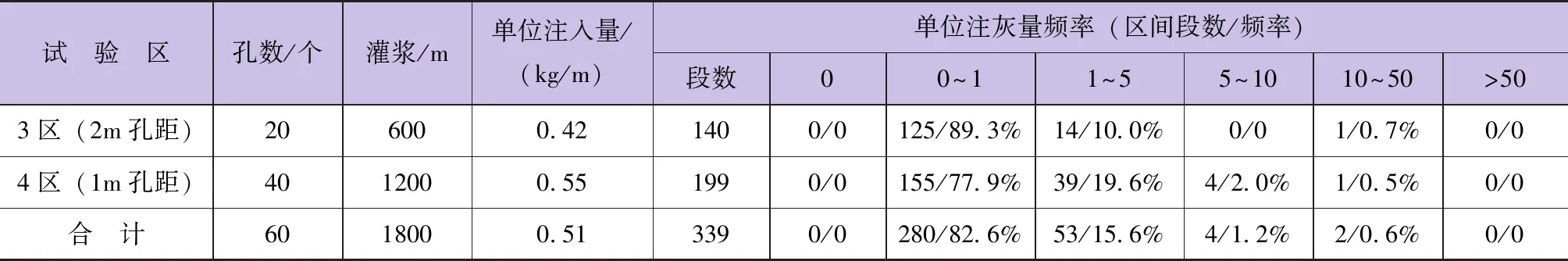

YGJ6灌浆平洞F4、F12断层化灌试验完成灌浆1800m,灌注环氧树脂917.30kg,平均单位注入量0.51kg/m。试验完成灌浆339段,虽然灌前全部孔段透水率为0,但无注入量为0的孔段,说明YDS系列环氧浆材的渗透性强可灌性良好。各序孔的单位注入量频率统计见表4。

表4 YGJ6灌浆平洞F4、F12断层处理化学灌浆单位注入量频率统计

6.2.3 质量检查成果

a.压水检查。本单元两个试区各布置3个灌后压水检查孔,累计压水试验34段,各段透水率均为0,结果满足设计1Lu的防渗标准。

b.钻孔取芯检查。灌后完成6个取芯检查孔,各孔岩芯采取率都在91%以上,岩体质量指标RQD平均达到88%以上,说明灌后岩体完整性得到提高,灌浆效果良好。

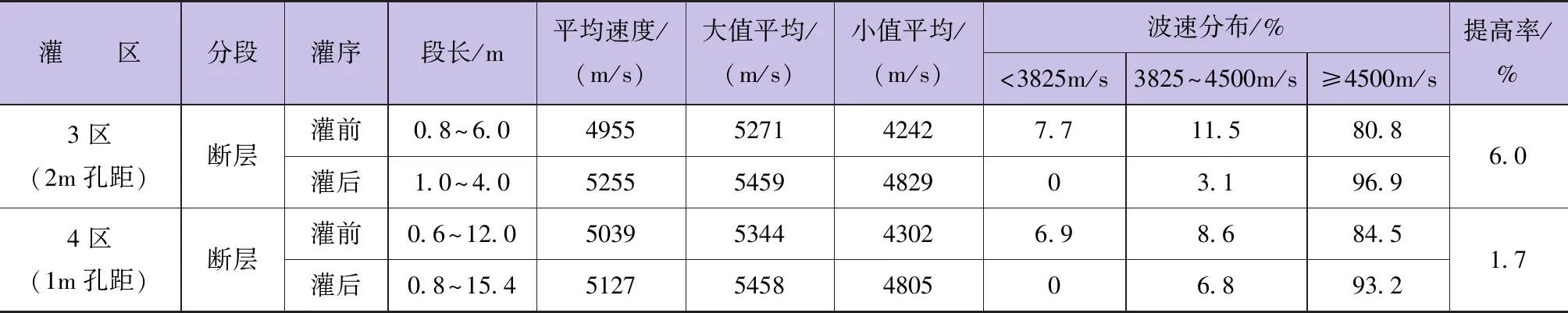

c.单孔声波检查。试验单元完成灌前灌后声波测试孔各2个,检测成果显示灌前断层及影响带的声波值总体较低,说明断层区域水泥灌浆后虽然压水检查合格,仍有部分裂隙或微细裂隙未被有效填充;化学灌浆后试验3区断层区域声波值提高了6%,试验4区断层区域声波值提高了1.7%,且无小于4500m/s的测点,说明断层区域采用化学灌浆后,取得一定的效果[11]。检测结果统计见表5。

表5 YGJ6灌浆平洞F4、F12断层化学灌浆试验单孔声波检查结果统计

6.2.4 变形模量检测

化学灌浆后钻孔变模各区都有明显提高,其中试验3区断层区域的变形模量提高率8.6%,试验4区断层区域的变形模量提高率13.8%,说明化学灌浆后,断层及影响带的完整性及抗变形能力增强,灌浆效果良好[11]。具体检测结果见综合统计表6。

7 F4、F12化灌试验效果评价

F4、F12为顺层挤压断层,断层充填物挤压密实,厚度变化较大,充填物以片状岩为主,碳化、糜棱化强烈,遇水极易软化泥化,灌浆试验结果表明:

a.YGJ5灌浆平洞试区断层充填物有遇水软化、泥化及砂化现象,物理力学性能及抗渗性能较差,采用风水联合反复冲洗及水泥灌浆工艺,置换部分较松软岩层,形成软弱岩带主要承载结构,再用环氧浆材处理细微裂隙,经过充填渗透、浸润、劈裂和固化作用,形成高强度抗渗性能优越的化学水泥结石体。2m试区平均单位注入量约为1m试区的2倍,灌浆效果满足设计要求并没有明显差异,但单位体积岩体的注浆量基本相当,说明环氧浆材渗透范围较大,可灌性良好。两试区对比质量检查指标相近,都能满足设计要求,但孔距较大的试区技术上可行,经济上更合理。

b.YGJ6灌浆平洞试区位置较低,地下水位较高,钻孔裂隙承压水对灌浆影响较大,对于涌水孔段采取增加灌浆压力、延长屏浆时间及闭浆措施。在具有承压水头条件下,浆液需要克服涌水顶托进入岩体裂隙,同时也受到裂隙宽度及水泥颗粒细度影响,地下渗流也会稀释浆液浓度冲蚀浆体,灌浆效果难免不受影响。环氧浆材灌入细微裂隙需要克服承压水的扬压力,浆液凝结时间较长,易受地下渗流稀释冲蚀而影响灌浆效果,试验3、4区的灌注量及检查效果明显稍逊试验1、2区,说明地下水的活动对灌浆质量影响较大,需要高度重视。

c.水泥化学复合灌浆质量检查,采用压水试验、钻孔取芯、注水试验、单孔声波、变形模量及全孔电视成像检测等综合方法,能比较客观全面评价处理效果[12]。

8 结 论

水泥-化学复合灌浆是在化学灌浆与普通水泥灌浆的基础上发展而来的一种新技术,广泛应用于大型水电工程基础缺陷处理,并取得了良好的效果。两河口电站右岸F4、F12为顺层挤压断层,规模较大,断层走向近于垂直河流,渗径较短,渗压较大,是影响帷幕渗透稳定的关键薄弱环节。灌浆试验表明,断层所处的位置不同,其充填物性状有不同的变化,因此,断层处理的工艺及材料要做适应性调整,以期达到较好的处理效果。

a.断层部位水泥灌浆及化学灌浆施工过程中,对于断层充填物易泥化、软化的软弱岩带,采用风水联合冲洗的方法,将部分极易破坏的软弱物质清理,再用高压水泥灌浆进行挤压充填,把软弱物质置换成强度较高的水泥结石,形成具有较高承载力的固结体,再在水泥灌浆的基础上,采用环氧化学浆材对断层部位的微细裂隙、软弱岩带进行高压灌浆,通过劈裂充填、渗透凝结、浸润固化等作用,形成坚固的化学水泥结石体,提高了断层破碎带的抗渗性能及耐久性。施工工艺简单可靠,经济技术合理可行。

b.在地下水位较高的地质环境条件下,钻孔易出现涌水现象,对水泥灌浆的影响较大,由于扬压力的顶托作用,对冲了部分灌浆压力,使实际灌浆压力要小于设计灌浆压力,单位注入量明显减小。因此,在具有涌水压力的钻孔进行灌浆时,要适当提高灌浆压力,延长屏浆时间并采取闭浆措施,防止浆液回流而影响灌浆效果。化学灌浆建议采用黏度低、可灌性好、胶凝时间可根据需要调节的丙烯酸盐灌浆材料,可防止地下高压渗流对浆材的稀释或流失从而影响帷幕灌浆效果[9]。由于地下水位对灌浆施工难度及效果有较大影响,建议大坝帷幕尽量安排在水位抬升以前进行。