B738 飞行模拟机操纵负荷系统典型故障自动化分析与排除

千雨乐

(中国国际航空股份有限公司,北京 101300)

操纵负荷系统作为飞行模拟机的关键构成部分,对刹车、减速板、方向舵等系统做出仿真,模拟真实飞行过程当中的位置以及力等效果。操纵负荷系统仿真的程度以及运行的稳定性都对模拟飞行训练具有重要的影响。本文通过结合物联网监控系统,对操纵负荷系统中关键部件的重要参数做出实时监控,同时对操纵负荷系统当中不同典型故障进行了梳理以及分析,并对物联网监控系统以及传统故障监测方式进行对比,以验证物联网监控系统在飞行模拟机操纵负荷系统的故障自动化分析当中的优势。

1 飞行模拟机操纵负荷系统

1.1 刹车系统

操纵负荷系统的构造包括刹车、减速板、方向舵以及应急起落架等[1]多个子系统,其中刹车系统又包括多个组件,以某型B738 飞行模拟机的刹车系统为例,如图1 所示。

图1 某型B738 模拟机刹车系统Fig.1 A certain type of B738 simulator brake subsystem

图1 中,刹车系统由连杆机构、加载组件以及刹车踏板等构成。其中加载组件由力传感器、位置传感器、液压动作筒以及伺服阀等构成[2-3],通过加载组件,真实模拟实际飞机刹车的执行系统,包括刹车踏板位置以及踏板力的对应操纵感受等。

1.2 刹车系统工作原理

操纵负荷刹车子系统的工作原理如图2 所示。

图2 刹车系统工作原理Fig.2 Working principle of brake subsystem

当踩踏刹车踏板时,踩踏产生的踏板力通过连杆作用到对应的加载组件[4-6],加载组件受力之后,力传感器以及位置传感器接收到相应的踏板力信号,并将模拟信号通过缓冲器进行相应的缩放,而后通过数模转换板将模拟信号转换成数字信号。

通过浮点控制分析与计算输入的踏板力数据信号,并通过内置飞行仿真控制模型求取期望位置信号,再与实际位置的输入信号进行对比[7-8]。计算对比后得到的差值,得到需要输出到伺服阀的数字信号。将数据信号进行数模转换以及缓冲,然后向伺服阀传输一个驱动信号,使作动筒动作,使刹车踏板能够准确动作。

1.3 自动减速板控制原理

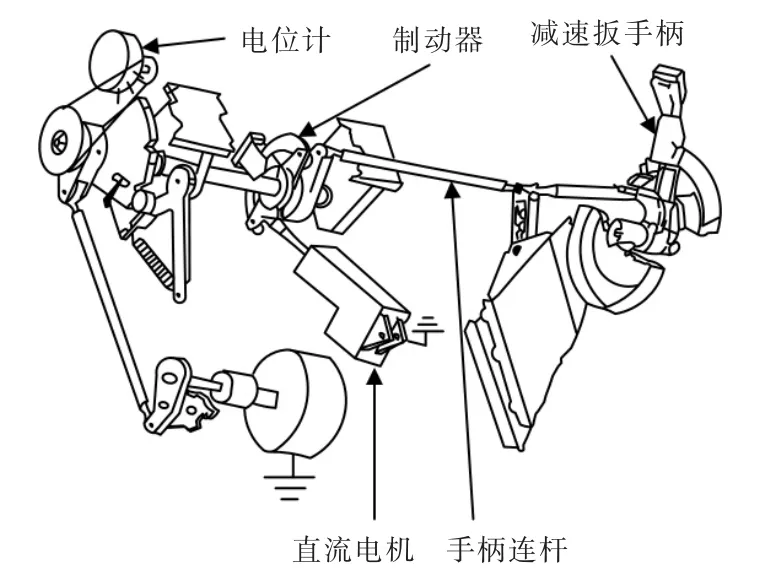

自动减速板是操纵负荷系统的重要组成部分,对减速板的控制是否精确影响到操纵负荷模拟是否真实,其控制手柄的机械结构如图3 所示。

图3 自动减速板机械结构Fig.3 Automatic speed reduction plate mechanical structure

图3 中,自动减速板由减速手柄控制,经连杆传动实现自动减速板的位置调整[9]。飞行模拟机通过对电源组件当中继电器的状态判断,做出减速板手柄自动收回或者伸出的动作。速度制动器的机械结构如图4 所示。

图4 速度制动器机械结构Fig.4 Speed brake mechanism

图4 中,连杆制动器通过不同的运转方向带动扇形片在相应方向转动,并使对应的调节螺钉以及销钉做出伸出或者收回的动作。

2 物联网监控系统设计

2.1 制动控制器的工作电流

依据飞机维护手册,对于减速板的减速手柄而言,其需要的力度应在20 pounds~28 pounds 的范围内,自动减速板手柄对应的速度值通常为2 m/s。通过式(1)计算出制动控制器的工作电流:

式(1)中,环路电压U 通常为28 V,力度不同电机的功率值也不同,分别为17.8 W 以及25 W,环路电压的值为28 V,因此环路电流的电流值范围应当在0.6 A~0.9 A(±0.03 A)之间,当环路电流超过这一范围时,可以判断减速板手柄异常。

2.2 监控系统流程

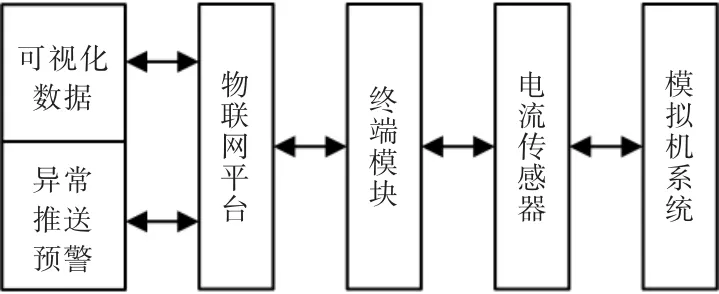

监控系统的整体流程如图5 所示。

图5 监控系统流程示意图Fig.5 Schematic diagram of the monitoring system

图5 中,监控系统通过电流传感器对飞行模拟机内制动控制器的工作电流进行采集,并在终端节点模块进行信号处理,再上传到物联网。物联网收集对应的数据并进行分析,判断制动控制器是否异常。

2.3 终端节点模块

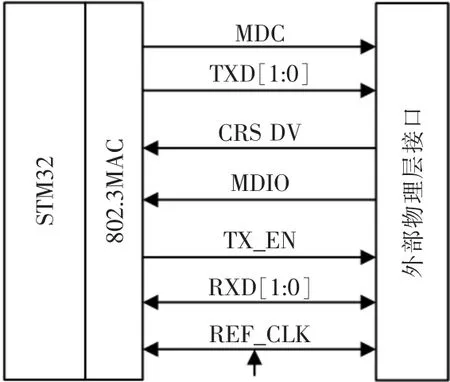

终端节点模块包含单片机、看门狗电路、FLASH、以太网芯片以及转换模块。单片机型号为STM32F4,以太网芯片型号为LAN8720A。单片机与以太网芯片通过如图6 所示的方式进行连接。

图6 单片机与网络芯片连接方式Fig.6 Connection between a microcontroller and a network chip

图6 中,单片机与网络芯片的连接主要包括SMI接口以及相应的RMII 接口,通过这两类接口实现单片机与网络芯片的数据传输以及网络芯片的信息收集与储存。

2.4 物联网智能监控系统

物联网智能监控系统基于阿里云平台搭建[10],提供的可视化模块能够实时显示飞行模拟机的各项监控数据,监控电流的界面如图7 所示。

图7 监控电流界面示意图Fig.7 Schematic diagram of the monitoring current interface

图7 中,制动控制器的环路电流均在正常范围之内,表明飞行模拟机减速板手柄工作正常。

3 典型故障分析与排除

飞行模拟机中的操纵系统中,包含刹车子系统以及自动减速板子系统等[11]。除对自动减速板控制手柄故障进行自动化识别外,选择刹车踏板漏油故障作为典型故障进行分析与排除。

3.1 典型故障现象

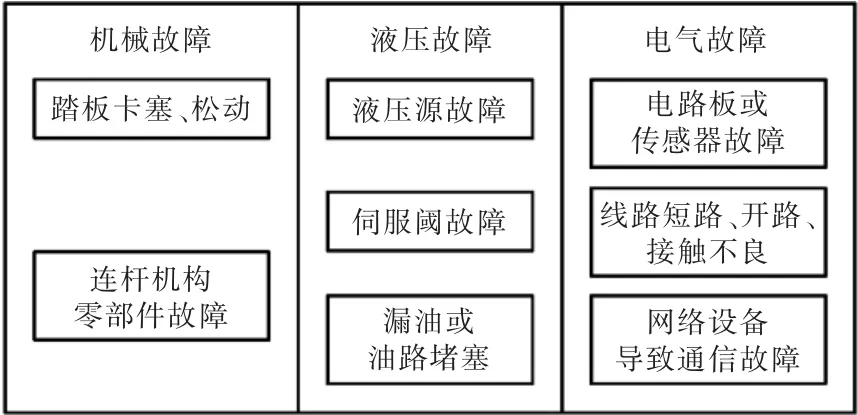

操纵负荷系统可能产生的故障类型可以分为软件故障以及硬件故障两类。软件故障分类如图8所示,硬件故障分类如图9 所示。

图8 软件故障分类Fig.8 Software fault classification

图9 硬件故障分类Fig.9 Hardware fault classification

图8 与图9 中,列举出了B738 飞行模拟机的典型硬件故障与软件故障。其中部分故障可以通过物联网监控系统监控所得数据信息进行自动判定与分析,部分故障需要结合物联网监控系统自动化检测的参数以及实际情况进行分析。

3.2 故障分析与排除

如某型B738 飞行模拟机在检查过程中,其一侧刹车踏板的液压加载组件作动筒持续性抖动,抖动较轻微,同时伴有一定的漏油现象。通过人工踩压感觉不到异常,进行实际参数分析时,刹车压力在正常范围内,只有踏板力略差于正常水平。

针对该故障结合物联网监控数据进行实际情况分析。正常情况下,作动筒处于静止状态,当踏板受到踩压时作动筒进行相应的动作[12]。但作动筒持续性抖动,并伴随漏油现象,观测监控数据中传感器参数异常,且伺服参数产生了一定的波动。进一步推测可能由于刹车系统使用时间较长,机械部件产生了过度磨损,导致摩擦力发生了一定的变化,同时传感器参数出现异常。

结合数据分析进行故障推测,依据某型B738飞行模拟机的维护手册做出对应的部件更换,在进行部件更换时,严格按照如表1 所示的更换方式进行不同部件的调节。

表1 更换部件调节参数Tab.1 Replacement parts adjustment parameter

依据表1 更换加载组件之后,应当进行对应位置补偿、位置校准、伺服阀控制器、动态响应以及力补偿机械摩擦的调节。首先进行主观测试,更换部件并进行调节之后,启动飞行模拟机,对刹车系统进行人工检查,发现刹车踏板以及加载组件工作正常无抖动。而后进行进一步的QTG 测试,对刹车系统进行客观测试,保证故障确定排除。QTG 测试得到的刹车踏板力度与位置的对比测试结果如图10所示。

图10 踏板位置与力度对比测试结果Fig.10 Test results comparing pedal position and force

图10 中,在进行调节之前踏板力的实测数据与飞机实际参考数据存在一定偏差,其中在12°位置左右时,偏差到达最大值。调节之后踏板对应的位置力度均符合飞机实际参考数据,即飞行模拟机能够最大化还原实际飞机飞行状况,满足相应的训练需求。

4 不同测试方式对比

为确定结合物联网监控系统进行飞行模拟机典型故障的自动分析与排除是否具有可行性与高效性,将其与传统故障处理方式进行对比分析。从故障发现的及时性、故障处理的高效性以及故障预测分析的准确度3 个维度进行对比验证。

4.1 效率对比验证

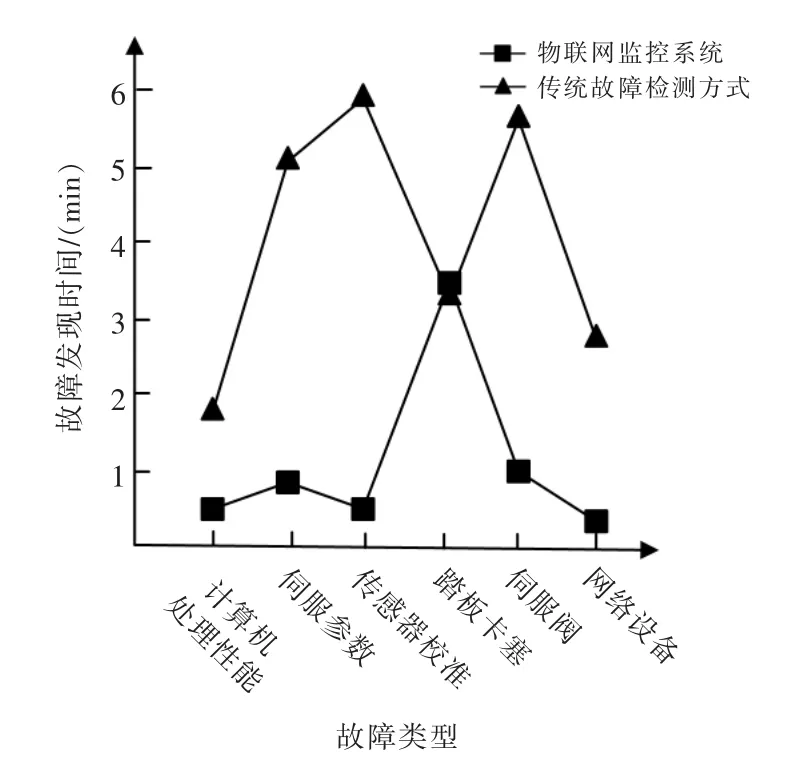

效率对比验证通过故障发现的及时性以及故障处理的高效性2 个维度进行对比验证。典型故障选择计算机处理性能、伺服参数、传感器校准、踏板卡塞、伺服阀故障以及网络设备6 类典型故障进行对比。

故障发现及时性的对比如图11 所示。

图11 故障发现及时性Fig.11 Timeliness of fault discovery

图11 中,由于踏板卡塞故障需要结合实际数据进行进一步的分析,因此传统故障检测方式与结合物联网监控系统进行故障发现的时间几乎一致。其余故障监测中,结合物联网监控系统发现故障的时间均远小于传统故障监测方式发现故障的时间。

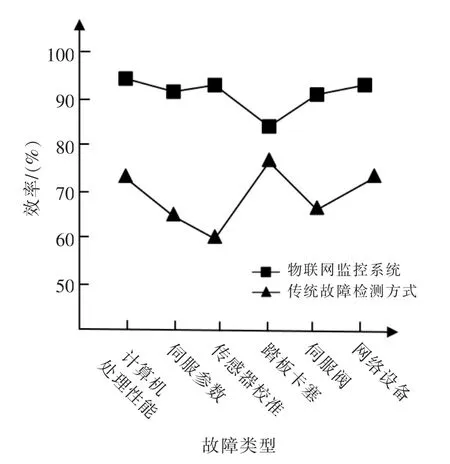

故障处理高效性的对比如图12 所示。

图12 故障处理高效性Fig.12 Efficient fault handling

图12 中,故障处理高效性通过故障发现的时间以及故障处理完成2 个维度进行效率判断。结合物联网监控系统进行故障处理的方式不仅能够更加快速地发现故障,同时能够在处理故障时更有针对性,对于不同典型故障处理的整体效率可以达到90%,远超传统的故障检测方式。

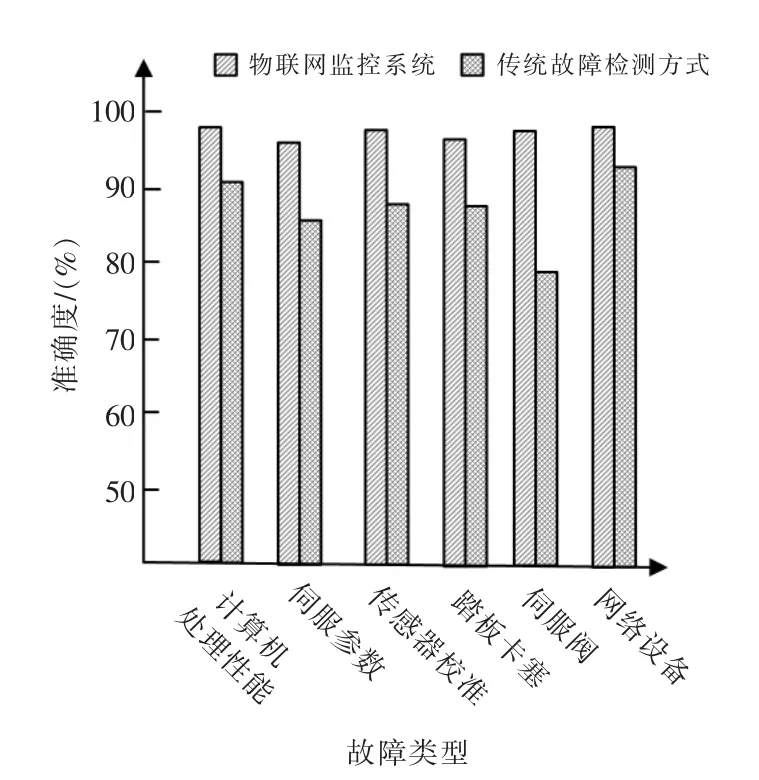

4.2 精确度验证

故障检测准确度对比的结果如图13 所示。

图13 故障检测精确度对比结果Fig.13 Comparison of fault detection accuracy

图13 中,对于不同典型故障,通过物联网监控系统进行的故障检测准确度均在95%以上。传统故障监测方式由于人工经验判断的比重占有率较多,因此在进行伺服参数以及伺服阀等故障的判断时,出现误判的可能性较大,同时整体检测的准确率波动幅度较大,故障监测的稳定性较低。

4.3 维护建议

结合上述分析,对于飞行模拟机操纵负荷系统的维护而言,需要在依据维护手册做出维护的基础上,做到以下几点注意事项,以保证故障发现更加及时,操纵负荷系统运行稳定。

一是检查时应当拓宽深度以及广度。飞行模拟机的操纵负荷系统作为飞行模拟机整体的关键构成,进行检查时需要从整体出发,不能仅仅局限于操纵负荷的单一系统,应当考虑飞行模拟机的综合运行情况进行分析。

二是对软硬件应当做出及时的调节或者更换,操纵负荷系统可能在较长的使用周期中出现电路老化、部件磨损等情况,导致不够稳定以及仿真较差等现象出现。在进行维护时,应当进行周期性的软硬件检查与调节,以保证操纵负荷系统运行稳定。

三是结合物联网监控系统做出及时的数据监控以及部件数据分析。设计的物联网监控系统能够通过监测模块以及对应的网络模块对操纵负荷系统当中的关键数据进行实时监控,同时上传到云端,并在Web 页面形成汇总。物联网监控能够依据数据值是否在正常范围内进行故障预判,及时做出预警。

5 结语

本文在对飞行模拟机的操纵负荷系统做出简单分析之后,设计了一种结合物联网监控系统的操纵负荷系统典型故障实时监测与自动化分析方案。经过实际故障验证以及与传统检测方式的对比,该方案相比传统检测方式具有更高的故障检测效率,对于多数故障能够通过关键参数的阈值设定进行故障的判断与预警。同时结合物联网监控的故障自动化分析方案相比传统故障检测的方式,由于加入了关键数据的监测,相比人工判读更加准确可靠,能够及时发现操纵负荷系统故障并进行分析,保证操纵负荷系统稳定运行。