MoS2 对树脂基器件耐磨层改性的研究

王云飞, 孟银娜, 高志廷

(1.河南机电职业学院智能工程学院, 河南 郑州 451191;2.洛阳鹰扬机电科技有限公司, 河南 洛阳 457000)

0 前 言

酚醛树脂被广泛应用于家用电器、打印材料,能代替部分金属。 但是树脂的耐热性和耐磨性差,在多次摩擦磨损的工况条件下会产生热量,使长分子链C-C、C-H 键断裂,分解成CO、H2等,加速器件老化。 例如打印机机头树脂材料在频繁打印的高速摩擦下,寿命极短。 而废弃的树脂基器件在大气中不易分解,造成不容忽视的环保压力。

对材料结构进行改性能提高酚醛树脂的耐磨性能。 有机硅能改善酚醛树脂的热稳定性、韧性、抗酸、抗碱和抗盐性能[1]。 随固化温度的升高,纳米氧化铝改性的酚醛树脂增强纸基摩擦材料的耐热性能提高[2]。

在酚醛树脂基器件表面镀膜可使其改性。 Ti 元素可以活化树脂表面,DLC(Diamond Like Carbon)是一种非晶态薄膜,具有高硬度和高弹性模量。 采用中频磁控溅射方式制备的Ti-DLC 混合膜层在树脂表面改性方面有一定的应用前景[3]。 MoS2属于六方晶系,结构与石墨相似,层内的Mo-S 化合键的键能很大,不易被破坏,MoS2的层间作用力是分子之间的范德华力,层内作用力是原子之间的范德华力,MoS2具有良好的各向异性与较低的摩擦系数[4,5]。 同时,S 与树脂中的C 原子有一定的亲和性,使MoS2能很好地附着在树脂材料表面,始终发挥润滑功能[6,7]。

为进一步提高树脂基器件表面的摩擦磨损性能,本工作在树脂基器件表面覆盖上Ti-DLC-MoS2复合膜层,并采用多种规格靶材、靶间距离、腔体压力、Ar 流量和功率密度溅射各膜层,通过摩擦磨损性能试验,探索摩擦性能最好的工艺参数组合。

1 试 验

1.1 镀膜工艺

树脂基材为注塑成型的热固性酚醛树脂。 在镀膜之前,必须清洗树脂基材的表面。 如不清洗,基材表面的粉尘、油污等杂物会在后续磁控溅射过程的真空环境中分解、脱落,于是在膜层表面产生空穴的缺陷,影响镀膜的沉积效果,从而降低结合力,对材料的耐磨性和使用寿命产生不利影响。

分别制备无膜层树脂材料、表面镀Ti-DLC 混合膜层树脂基材料和表面镀Ti-DLC-MoS2复合膜层树脂基材料。 清洗后的树脂基材即为无膜层树脂材料。 表面镀Ti-DLC-MoS2复合膜层树脂基材料的制备过程如下:在树脂基体上覆盖一层Ti 膜,再在Ti 膜上覆盖一层DLC 膜(此时即得到表面镀Ti-DLC 混合膜层树脂基材料),再在DLC 膜上覆盖一层MoS2膜。 制备工艺步骤如下:(1)超声波清洗树脂基体5 ~20 min;(2)在MSP-300B 型磁控溅射镀膜机的腔体内通入氩气,流量为40~60 cm3/min,腔体内气压调整为1.00 ~2.00 Pa,以直流偏压模式清洗样片基材,偏压值为50 ~100 V,在腔体内部偏压清洗5 ~10 min;3)采用射频磁控溅射镀膜方式镀Ti 膜,采用φ80 mm、厚度4.0 ~6.0 mm 的Ti 靶材,靶间距离为80 mm,腔体压力2.00 ~4.00 Pa,Ar 流量60~80 cm3/min,Ti 靶材功率密度为0.20~0.50 W/cm2;(4)采用射频磁控溅射镀膜方式镀DLC 膜,采用φ80 mm、厚度4.0~6.0 mm 的石墨靶材,靶间距离为80 mm,腔体压力0.50 ~0.80 Pa,Ar 流量40 ~60 cm3/min,石墨靶材功率密度为3.00 ~5.00 W/cm2;(5)采用射频磁控溅射镀膜方式镀MoS2膜,采用φ80 mm、厚度4.0~6.0 mm 的MoS2靶材,靶间距离为80 mm,腔体压力2.00 ~5.00 Pa,Ar 流量10 ~100 cm3/min,MoS2靶材功率密度为5.00~10.00 W/cm2。 采用了6 组工艺制备Ti-DLC-MoS2复合膜层树脂基材料,具体工艺参数及成膜厚度如表1 所示。

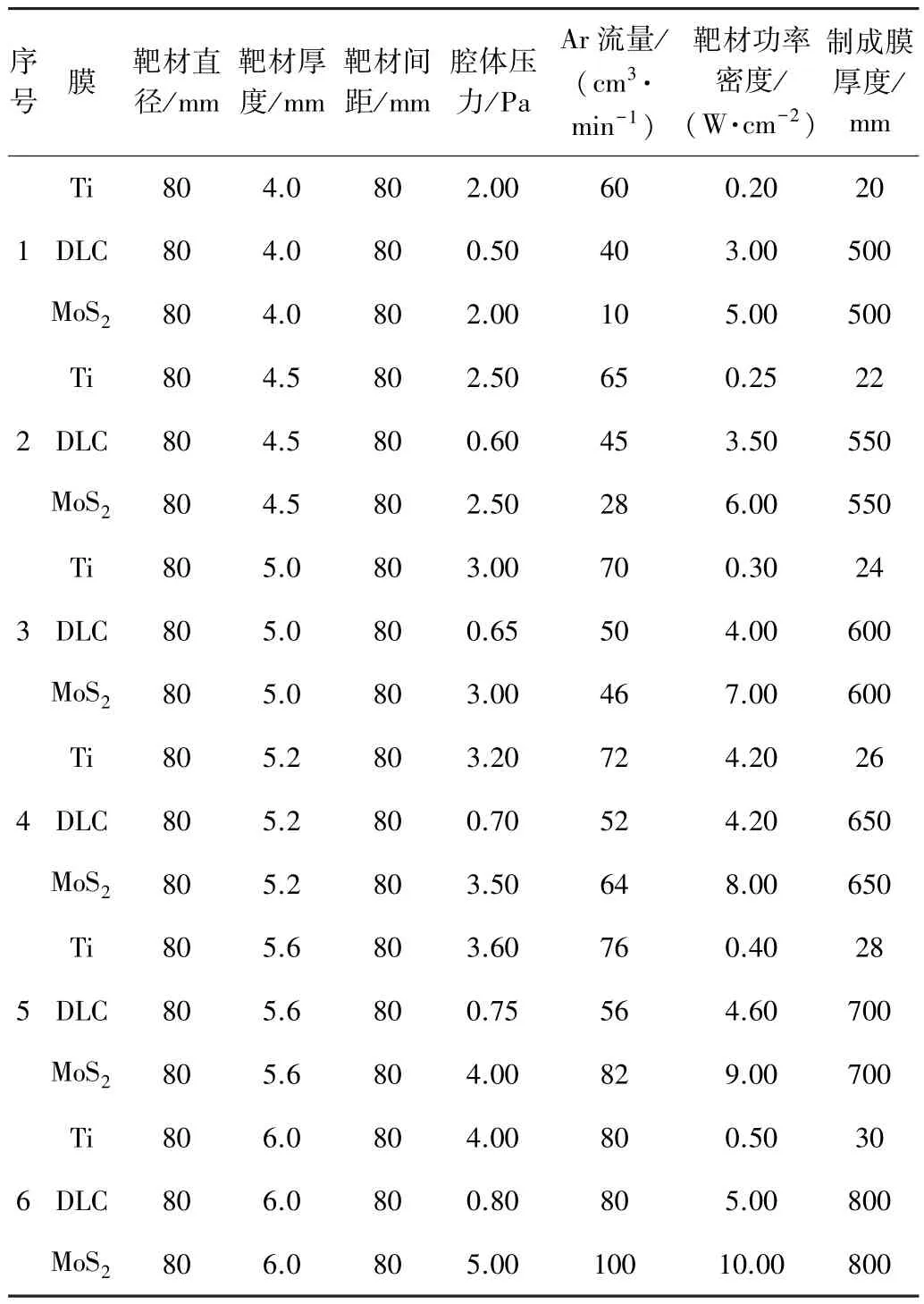

表1 不同工艺参数及成膜厚度Table 1 Various process parameters and thickness of film

1.2 摩擦磨损性能测试

摩擦磨损性能测试设备采用HRT-A02C 型往复式摩擦磨损试验机。 将无膜层树脂材料、表面镀Ti-DLC混合膜层树脂基材料和表面镀Ti-DLC-MoS2复合膜层树脂基材料切割成36 mm×10 mm×3 mm 的试样,分别与直径6.35 mm 的Q235 钢球进行摩擦磨损性能测试。测试参数:往复频率5 Hz,振幅5 mm,载荷2 N。

2 结果与讨论

2.1 6 种复合膜层的耐磨性

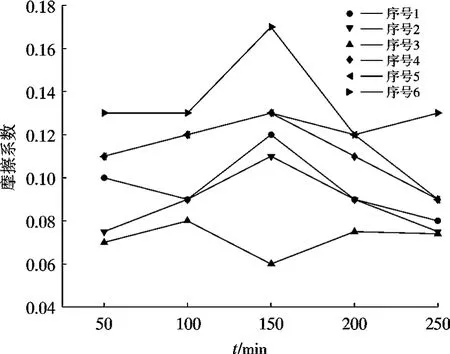

不同参数条件下制备Ti-DLC-MoS2复合膜层树脂基材料与钢对磨的摩擦系数如图1 所示。

图1 不同工艺复合膜层的摩擦系数Fig.1 Friction coefficient of composite coatings prepared by different processes

6 种工艺条件下的平均摩擦系数为0.114。 其中,序号3 条件下制备的复合膜层的摩擦系数最低,为0.077 6,比次优的序号2 条件下制备的复合膜层的摩擦系数0.096 0降低了19%,比各序号的平均值降低了32%。

序号3 条件下制备的MoS2薄膜(002)面择优生长,序号2、3、5、6 和7 条件下制备的MoS2薄膜(100)面择优生长。 (002)面是垂直于c 轴的非极性面,分子层间靠范德华力结合,当受到剪切力时易于滑动,所以摩擦系数小。 而(100)面是沿Mo-S 断裂的极性面,一方面由于层内S-Mo-S 键能较大,在摩擦磨损时层间滑移阻力较大,造成摩擦系数增大;另一方面,薄膜表面组织缺陷使磨损部位粗糙度增加,导致摩擦系数增大。此外,在此工艺下,整个膜层之间界面的综合强韧性使得制得的复合膜层的摩擦系数最低。

2.2 不同膜层的耐磨性

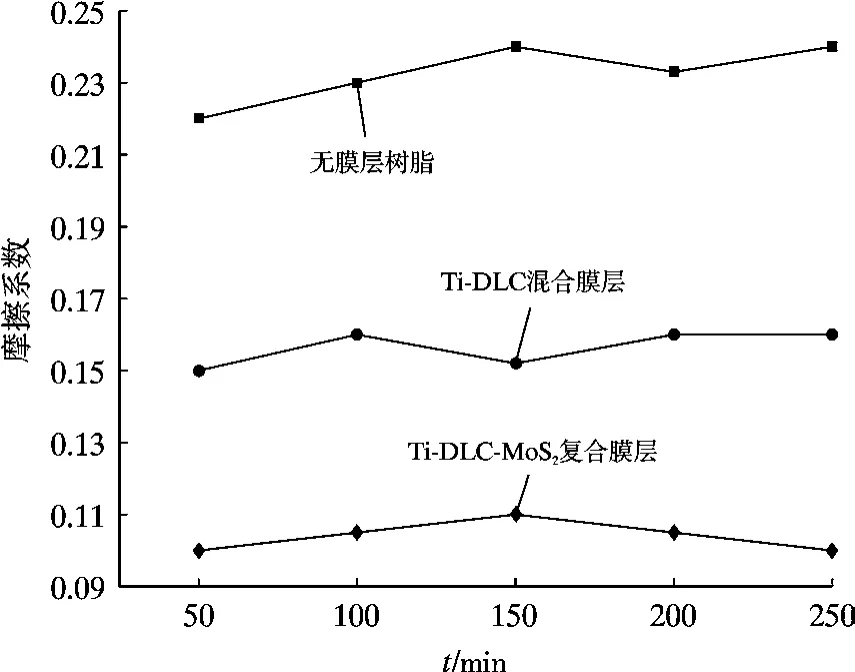

观察图1 中的6 组摩擦系数可知,最接近6 组摩擦系数平均值的是序号2。 选择表1 中序号2 对应的工艺制备的3 种材料进行不同膜层耐磨性的对比试验。无膜层树脂材料、表面镀Ti-DLC 混合膜层树脂基材料和表面镀Ti-DLC-MoS2复合膜层树脂基材料与钢对磨的摩擦系数如图2 所示。

图2 不同膜层的摩擦系数Fig.2 Friction coefficient of different coatings

3 种不同膜层中,Ti-DLC-MoS2复合膜层树脂基材料与钢对磨的摩擦系数最小,比表面镀Ti-DLC 混合膜层降低了30%,比无膜层的树脂材料降低了54%。

Ti-DLC-MoS2复合膜层树脂基材料中,Ti 膜层介于树脂基体与DLC 膜层之间,由于Ti 元素具有较高的活性,Ti 原子可与树脂和DLC 膜中的C 原子形成中间化合物TiC,中间化合物提高了膜层的结合力[6]。 中间膜层为DLC 膜层,DLC 膜层具有硬度高、摩擦系数小、耐腐蚀性和热稳定性优良的特点。 表层为MoS2膜层,MoS2属于过渡金属层状二元化合物(MX2),具有良好的润滑性能,其润滑性降低了复合膜层的摩擦系数。

3 结 论

(1)与表面镀Ti-DLC 混合膜层相比,Ti-DLCMoS2复合膜层的耐磨性提高了30%;与无膜层的树脂材料相比,Ti-DLC-MoS2复合膜层的耐磨性提高了54%。

(2)Ti-DLC-MoS2复合膜层的摩擦系数最低为0.077 6。 其制备工艺如下:镀Ti 膜腔体压力3.00 Pa,Ar 流量70.00 cm3/min,Ti 靶材功率密度0.30 W/cm2;镀DLC 膜腔体压力0.65 Pa,Ar 流量50 cm3/min,石墨靶材功率密度4.00 W/cm2;镀MoS2腔体压力3.00 Pa,Ar 流量46 cm3/min,MoS2功率密度7 W/cm2。

(3)Ti-DLC-MoS2复合膜层能增强膜层的结合力、增大耐磨性、增强润滑性,可大大提高树脂基器件的使用寿命。