应用8D方法解决发动机油调配一次合格率偏低问题

高珍琪 杨操 张丽香 王会萍 周昌龙

江苏龙蟠科技股份有限公司

润滑油添加剂在改善油品性能方面发挥着巨大的作用。随着现代工业的快速发展,各类添加剂在润滑油领域中的应用已经受到人们的广泛关注。润滑油添加剂种类繁多,功能迥异,按用途主要可以分为黏度指数改进剂、抗磨剂、清净分散剂、防锈剂、抗氧剂等,其中黏度指数改进剂(简称黏指剂,俗称胶液)是由链状的油溶性高分子化合物组成的,是发动机油配方中非常重要的组分,对发动机油的性能起到了关键作用。黏指剂的主要功能是改进油品的黏温性能,使油品获得较高的黏度指数,同时在较低温度下也能顺利启动,黏指剂本身在较高温度下也具有良好的增稠能力[1]。乙烯丙烯共聚物是调配发动机油黏指剂的常用物料。在调配黏指剂时,一般是将固体的乙烯丙烯共聚物切成碎片,在反应釜中加入一定量的基础油溶解成胶液,然后根据不同黏度等级发动机油配方的要求,按照配方比例加入一定量的基础油、胶液、降凝剂和复合添加剂等物料,从而调配成合格黏度的发动机油。

本文运用8D方法对发动机油调配一次合格率偏低的问题进行研究分析,不仅解决了发动机油调配一次合格率偏低的问题,而且提高了产品质量稳定性和生产效率,同时降低了生产能耗。

8D方法概述

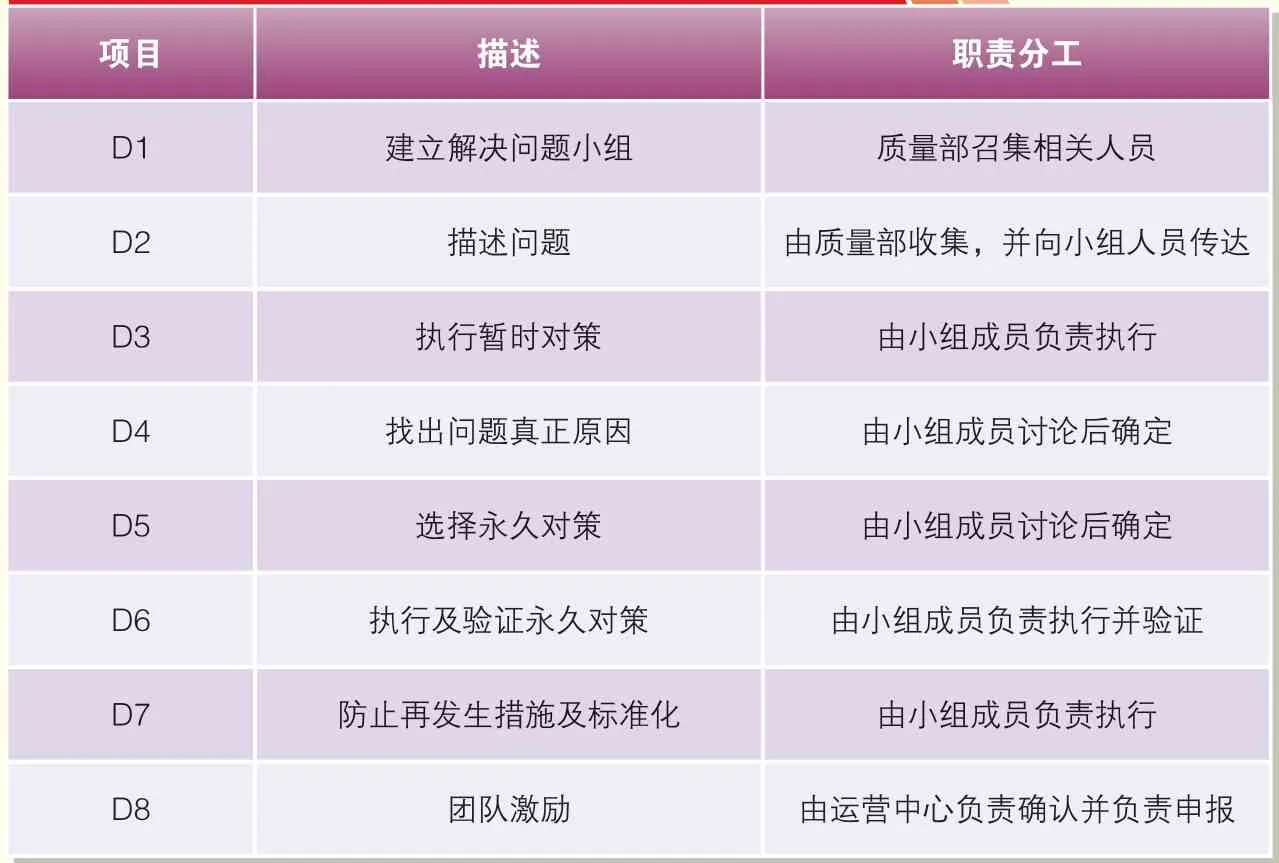

8D是英文“8 Disciplines of Problem Solving ”的简称,又称为团队导向问题解决方法,是起源于福特公司处理质量问题的一种方法,凡是福特公司的供应商遇到问题时必须强制使用这种方法。后来由于8D方法适用范围广,能够有效地解决问题,非福特公司的供应商也引进8D方法处理问题。值得注意的是,8D方法本身不提供解决问题的方案和途径,其只是一个实用的质量工具,是标准化解决问题的思想[2]。目前8D已成为固有共识的、标准化的问题解决流程。8D方法是以团队运作为导向,以事实为基础,依据PDCA(戴明环)的思路,基于使用格式化表单、经验学习、鱼骨图等各种工具,为彻底解决问题提供指引[3]。8D方法主要分为8个步骤,见表1。

表1 8D方法中的8个步骤

8D应用案例分析

D0 准备8D

发动机油的调配过程大致分为两个阶段:

◇第一个阶段是在调配釜中加入基础油,搅拌升温后加入降凝剂和胶液,然后取样测试外观和水分,这一阶段称为中控调配,

◇第二阶段是加入复合添加剂,然后按照工艺要求设定温度和搅拌参数,这一阶段称为成品调配,成品调配完成后按照产品内控标准要求进行检测,这一过程的调配合格率称为成品调配一次合格率(以下简称调配一次合格率)。

质量部对2022年1~12月发动机油成品调配一次合格率进行了收集和整理,如图1所示。

图1 发动机油调配一次合格率统计

从图1可以看出,成品调配一次合格率偏低,发动机油年度调配一次合格率平均只有96.36%,未达到公司设定的发动机油调配一次合格率≥98.0%的质量目标。

D1 建立解决问题小组

本次8D质量改进小组由质量人员、技术人员、生产人员共计6人组成,由质量部负责人担任组长,并定期向运营中心总监汇报工作进展,技术部人员负责技术指导,生产人员负责对策实施。小组成员通过现状调查,分析问题产生原因,确定主要原因,制定对策,巩固对策,应用统计方法,对收集到的数据和信息进行整理分析、验证。

D2 描述问题

运用5W2H方法对发动机油调配一次合格率低的问题进行描述,找出何人、何事、何时、何地、为什么、如何、多少等问题因素,为后续原因分析提供参考,具体见表2。

表2 5W2H对策表

D3 执行暂时对策

执行如下的暂时对策:

◇对批次原料质量变化情况进行生产小样验证,通过原料特性对产品指标波动产生较大影响的原料质量指标进行跟踪,必要时开展批实验室小样调配验证,从而确定该批原料的使用比例方案。如每批次的胶液使用前取样在实验室按照产品配方调配成小样,根据小样的黏度测试结果确定胶液的添加比例。

◇在发动机油调配过程中出现黏度超出内控标准范围时,通过补加基础油或胶液及相应补足此部份增量的添加剂进行调整。

D4 找出问题真正原因

经分析,发动机油调配过程中不合格项目均为100 ℃运动黏度。从发动机油的配方组成来看,影响发动机油100 ℃运动黏度的主要物料是基础油、黏指剂(胶液)和复合添加剂。其中,基础油和复合添加剂都有稳定的供方,而且两种物料均有明确且相对较窄范围的黏度指标要求,经过查询LIMS系统(实验室信息管理系统)中的到货检测数据,基础油和复合添加剂的黏度波动较小,对调配发动机油使用的胶液进行统计分析,发现胶液黏度波动较大,从而推测胶液是影响发动机油调配过程中100 ℃运动黏度的主要因素。调配发动机油使用的胶液是公司自制的,在调配胶液的过程中会出现胶块未完全溶解,从而导致胶液的100 ℃运动黏度波动较大。

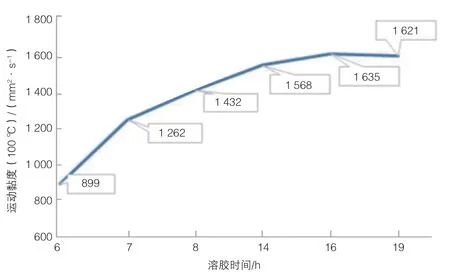

质量部通过对以往不同批次胶液的100 ℃运动黏度数据进行统计分析,发现胶液的100 ℃运动黏度在1 141~1 647 mm2/s,极差在506 mm2/s,不同批次的胶液黏度波动较大。生产部按照MES系统(制造企业生产执行系统)中相同的配方使用不同批次胶液调配出的发动机油产品黏度必然会出现较大波动,极端情况下可能会超出内控标准范围要求。小组成员在对溶胶过程进行全程跟踪时发现,不同搅拌时间段胶块溶解程度不同,检验人员统计了在溶胶过程不同搅拌时间段取样测试的胶液100 ℃运动黏度,见图2。

图2 胶液100 ℃运动黏度随溶胶时间的变化

由图2可以看出,现用的溶胶工艺不仅溶胶周期长,溶胶过程在刚开始时因胶块未完全溶解,胶液黏度较小,随着搅拌加热时间的延长,胶块逐步溶解,胶液的运动黏度也逐渐升高,搅拌加热时间持续增加,胶块完全溶解,胶液的黏度逐渐稳定。在这个过程中,需要解决的问题是如何判断胶块已完全溶解和胶液的100 ℃运动黏度稳定。

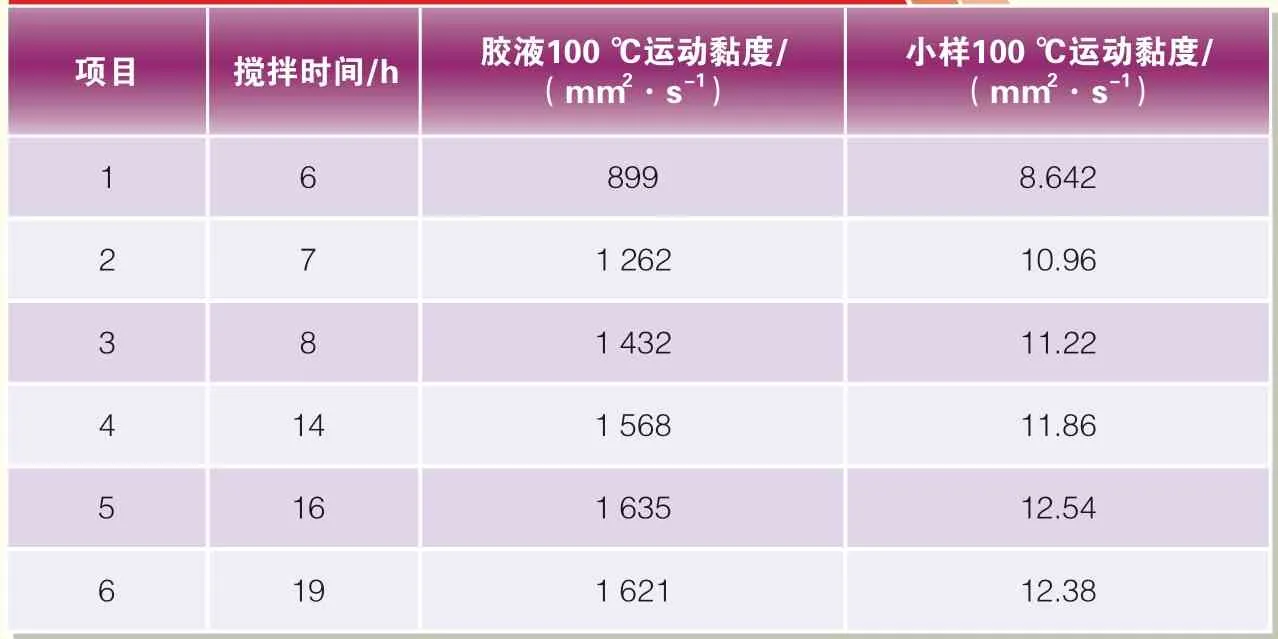

使用鱼骨图对影响结果的要因进行分析,如图3所示。根据要因分析,小组成员逐项排查,排查结果见表3。同时质量部检测人员使用不同搅拌时间点取出的胶液在实验室按照配方加剂量调配小样(实验室使用同一供方的API II类白油,按胶液加剂量10%的比例调配)检测小样的100 ℃运动黏度,检测结果见表4。

图3 要因确认鱼骨图

表3 可能原因排查

表4 实验室调配小样100 ℃运动黏度检测结果

由表4可以看出,胶液100 ℃运动黏度对发动机油100 ℃运动黏度影响很大。小组成员通过连续多批次跟踪溶胶过程和实验室小样测试结果,结合图2中胶液的100 ℃运动黏度波动数据,经分析得出胶液100℃运动黏度批次波动是影响发动机油调配一次合格率的主要因素。

D5 选择永久对策

胶液的生产过程相对比较简单:将固体胶块按要求切割成尺寸约19 cm×18 cm×15 cm的胶块,将基础油升温至120~130 ℃后,投入胶块进行溶解。胶液配方构成是基础油和固体块胶,其中固体块胶供方为国际知名的添加剂公司,产品质量稳定,溶胶使用的基础油是进口API II类,基础油到货检测黏度波动较小,由此确定改善方向为优化胶液生产工艺。小组成员通过与行业专家、添加剂公司技术人员探讨溶胶过程中的技术问题及原因分析,提出改进改善方案及对策,见表5。通过调整配方中基础油的加量,设置恒温搅拌时间,观察胶液溶胶情况,降低胶液的100 ℃运动黏度波动范围,提高胶液的批次稳定性,从而提高发动机油调配一次合格率。

表5 问题点的分析与对策的制定

D6 执行及验证永久对策

通过DCS(分布式控制系统平台)控制系统,向调配釜中加入配方使用量90%的基础油,然后升温至125 ℃,根据生产用料单向溶胶釜中加入计量的小胶块,为避免胶块之间的黏连,控制胶块的加入时间为0.5~1 h,同时溶胶釜温度控制在120~130 ℃,恒温搅拌4~6 h后,从溶胶釜上方观察无固体胶块后开启循环泵,继续恒温搅拌2~3 h后,操作人员通过MES系统(制造企业生产执行系统)报检通知质量部取样分析,检验员取样后观察胶块溶解情况(对光旋转取样瓶,观察瓶壁“鱼眼”大小),以判断胶液是否溶好。通过观察,若胶块未溶好,继续搅拌并每隔0.5~1 h取样观察,若已溶好,取样后按照配方调配成小样检测100 ℃运动黏度,若小样100 ℃运动黏度未达到目标值,补加剩余10%的基础油或部分基础油(根据小样测试结果与目标值的差异)进行稀释,此时的温度控制在100~120 ℃即可,继续循环搅拌2 h后取样测试小样100 ℃运动黏度,并间隔0.5~1 h再次取样测试小样100 ℃运动黏度,直至两次测试结果差异小于0.06 mm2/s,则可判定胶块已溶好。通过控制稀释用基础油的加入量调整最终胶液小样100 ℃运动黏度至目标值,并测试胶液的100 ℃运动黏度,检验合格后,操作人员启动出料泵,将溶好的胶液泵入指定的储罐中。小组成员经过持续跟踪,对采用新工艺后2023年3月~11月发动机油的调配一次合格率进行统计分析,采用新工艺和新检测方法后,发动机油调配一次合格率由2022年的96.03%提升至98.8%,由此可以看出,本次活动改善方案有效,改善过程实施得当,问题得到有效解决。

D7 防止再发措施及标准化

预防措施的采取,需要完成对现有的管理、操作、工艺或规范的修改,以防止类似问题重复发生[4]。小组成员对对本次活动中的对策措施进行总结,通过持续的跟踪、统计分析,小组成员的紧密配合,质量部收集了充足的调配数据,技术部工艺工程师对溶胶工艺流程进行了修订,调整了配方中基础油的加量,设置恒温搅拌时间,观察胶液溶胶情况,同时制定了胶液检测技术规范,增加胶液外观观察“鱼眼”判断溶胶效果和胶液小样100 ℃运动黏度测试,保证胶液黏度持续稳定,胶液批次质量稳定性得到有效控制,从而提高了发动机油成品调配一次合格率。

D8 团队激励

本次活动解决了发动机油调配一次合格率偏低的问题,达到了预期目标,小组成员得到了管理层领导的肯定和物质奖励。

结束语

通过8D方法对发动机油调配一次合格率偏低的问题进行了分析,发动了质量管理人员、技术人员、制造人员的积极参与,小组成员紧密有效配合,建立长期有效的纠正措施来避免问题重复发生,提升了溶胶效率和胶液批次质量稳定性,从而提高了发动机油调配一次合格率,而且有利于降低生产能耗,同时小组成员的质量分析能力和专业技术水平得到了提升。