工业固废碳化固化淤泥的力学性能及机理研究

方子航,王 强,张俊毅

(安徽理工大学 土木建筑学院,安徽 淮南232001)

随着我国城市化进程的不断发展,工业固废综合利用问题愈发凸显。我国工业废弃物年产量巨大,但是综合利用率较低[1]。学者们对工业废料如电石渣、矿渣、粉煤灰等转化为固化材料进行了深入的研究。近年来,工业固废固化技术和活性MgO碳化固化技术备受青睐。Wang等[2]探究电石渣、偏高岭土和脱硫石膏在污染土固化中的应用现状,发现电石渣具有良好的碱性激发效果。徐日庆等[3]使用石灰、粉煤灰和TZ-01固化处理淤泥质土,发现淤泥质土的含水量、固化剂的掺量以及龄期等影响固化土的无侧限抗压强度。王东星等[4-5]利用活性MgO-矿渣或粉煤灰碳化固化武汉东湖淤泥,发现碳化固化技术能显著提高淤泥的抗压强度,提高幅度为 5%~15%,同时工业固废的掺入能改变碳化固化土的微观孔隙结构。陈瑞敏等[6]以矿渣、水泥、粉煤灰、石膏和短纤维共同固化淤泥,发现纤维存在临界掺量。

已有研究表明,矿渣或粉煤灰单独固化淤泥有一定效果,但是关于工业固废联合碳化技术的研究仍待探索验证,特别是将电石渣、矿渣、粉煤灰等工业固废联合CO2碳化技术固化软土的研究较少。考虑到活性MgO固化淤泥的经济成本相对较高,而且矿渣、粉煤灰具有潜在水硬性,若将矿渣、粉煤灰互掺作为固化剂,电石渣作为激发剂,联合CO2碳化技术协同处理淤泥质土,可以实现降低CO2存量、工业固废综合利用和改善土体性质等目标。

为促进矿渣、电石渣、粉煤灰和CO2资源化利用,以矿渣、粉煤灰和电石渣作为环保型固化剂,联合CO2碳化技术协同固化处理淤泥。通过开展CO2碳化、pH值测试和无侧限抗压强度试验,对比分析了碳化深度、pH值、碳化时间和不同固化剂掺量等因素对碳化效果的影响,通过X射线衍射(XRD)和电镜扫描(SEM),从微观角度分析环保固化剂固化淤泥的微观机理,研究结果对工程建设具有参考价值。

1 试验概况

1.1 试验材料

选用的材料包括淤泥、矿渣、粉煤灰和电石渣,其化学成分如表1所示。淤泥取自淮南市淮河河道淤泥疏浚工程,淤泥呈灰色,液、塑限分别为38.76%和23.72%,塑性指数为15.04。疏浚淤泥主要矿物成分包括石英和高岭石等。电石渣、矿渣和粉煤灰取自河南郑州荣昌建材公司。

表1 淤泥及固化剂化学成分表 %

1.2 试验方案

为探究不同因素对工业固废碳化固化试样力学性质等的影响,设计了5组试样,如表2所示。以电石渣、矿渣和粉煤灰为胶凝材料,选取固化剂掺量为50%、45%、40%、40%和40%(其中电石渣掺量均为12%,剩余部分为矿渣与粉煤灰之和,两者掺和比分别为44、43、42、33、34),进行碳化固化试验。为研究碳化时间对碳化结果的影响,对5组不同试样进行不同碳化时间的加速碳化试验。试样编号中S(slag)、F(fly ash)分别表示矿渣、粉煤灰,下标数字表示矿渣与粉煤灰掺和比,如50S4F4表示固化剂总掺量为50%,其中电石渣掺量为12%,矿渣与粉煤灰掺和比为44。

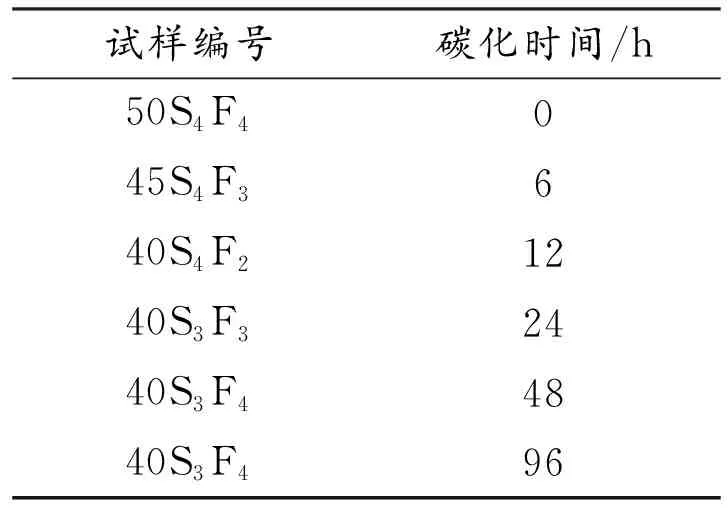

表2 试样碳化时间

1.3 试验方法

将河道淤泥中的异物筛除,再将称量好的晒干淤泥和固化剂倒入搅拌机的容器内,手动搅拌一段时间使淤泥和固化剂混合,再用搅拌机搅拌5 min,取出混合材料后分3层倒入模具中,在混凝土振动台上反复震动,使混合物逐渐紧密。待混合材料表面平整后,覆盖上保鲜膜成型。成型后,将碳化试块模具拆下,称重并立即放到碳化养护箱中,温度保持在20±2 ℃,相对湿度保持为70%;将未碳化试块放在标准养护室中,温度保持在20±2 ℃,相对湿度保持为95%。通过碳化养护或标准养护至4.5 d总龄期,取出称重,最后进行无侧限抗压强度测试。

无侧限抗压强度试验采用 WAW-1000D 岩石万能试验机,加载速率为 1 mm/min,设置3个平行试样进行试验,取其平均值。破坏后保存破坏试样,进行碳化深度测量、pH检测和扫描电镜试验。将破坏试样研磨,称量10 g于塑料杯中,添加50 mL蒸馏水,静置1 h后,采用精密pH计对上清液进行检测,探究碳化后试样的酸碱程度。测试碳化深度采用酚酞指示剂法[7]。在进行抗压强度测试后,选择典型破坏试样烘干后进行电镜扫描(SEM),观察其微观结构变化。选取部分试样进行X射线衍射(XRD),研究工业固废碳化固化淤泥的水化产物。

2 结果与分析

2.1 不同碳化时间对碳化速率与碳化深度的影响

图1为不同碳化时间下的碳化速率及碳化深度和碳化时间平方根之间的关系曲线。由图1(a)可以看出,碳化速率随着碳化时间的增加呈先上升后降低的趋势。随着碳化时间的增加,逐渐趋于平缓。碳化0 h的pH值大于7,因此碳化0 h的试样都呈碱性,此时使用酚酞试剂测试结果为全红,即表示碳化深度为0。这是由于电石渣、矿渣水化反应产生OH-,使得固化土呈碱性。由图1(b)可知,碳化深度随着碳化时间平方根的增加而逐渐增加,其中各试样的碳化深度在碳化时间平方根最大时均达到最大值25 mm。

(a)

在碳化反应前期(碳化6 h),碳化速率上升趋势较明显,说明前期CO2反应较迅速。各组试样在碳化6 h后均表现出不同的降低趋势,说明在碳化6 h后,碳化反应有所降低。可能是在碳化反应前期生成的水化产物会堵塞土体孔隙,在一定程度上阻碍CO2气体的进入,使碳化反应速率减慢。因此在碳化反应后期碳化速率降低[8]。

(b)

式中:C为碳化系数;S为碳化深度;T为碳化时间。该模型关系与国内外学者研究混凝土碳化的模型类似,具有典型的代表性[9]。

发现在碳化6 h后碳化速率明显下降,在碳化48 h后碳化速率基本不变。可能是因为碳化6 h所生成水化产物能有效充实土体颗粒间孔隙,降低大孔隙数量,CO2进入土体内部较缓慢。

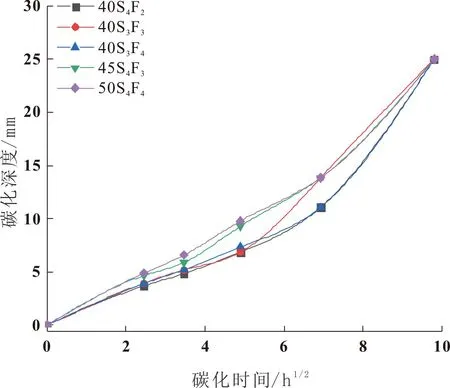

2.2 固化剂掺量及碳化时间对样品pH的影响

图2为不同固化剂掺量碳化前后及不同碳化时间下试样pH值变化曲线。由图2(a)可以看出,未碳化试样随着固化剂掺量显著上升,碳化试样pH值整体低于未碳化试样。未碳化时的pH值随着固化剂掺量的增加而增加,说明固化剂掺量越多,产生的碱性物质越多,碱性越强。在碳化后pH值显著降低,说明碳化反应可有效降低试样碱性。

由图2(b)可以看出,随着碳化时间不断增加,碳化试样的pH值不断降低。其中在碳化6 h时降低幅度最大,从11~14降低到10~12,降幅达16%左右,后期降幅也较明显。说明在碳化6 h时,碳化反应较剧烈,使pH值迅速降低。在不断通入CO2后,试样内继续发生碳化反应,不断消耗碱性物质,促使pH值不断减小。值得关注的是在碳化96 h后,50S4F4试样的pH值为8.1,45S4F3试样的pH值为7.9,而40S4F2、40S4F2和40S4F2试样的pH值均低于7.4,说明固化剂掺量为40%的试样降低pH值的效果更好,即固化剂掺量为40%的试样碳化效果相对较好。

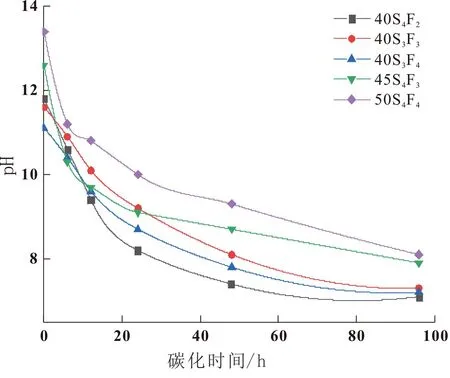

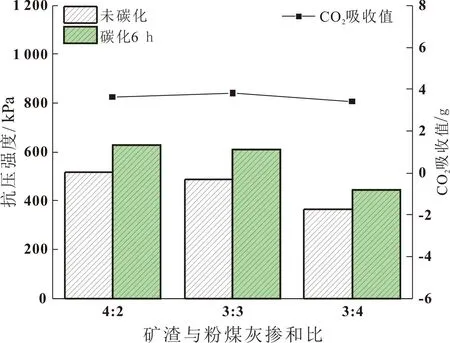

2.3 固化剂掺量对抗压强度及CO2吸收值的影响

图3(a)是不同固化剂掺量碳化前后对应的试样抗压强度及CO2吸收值的变化曲线,图3(b)是在固化剂总掺量为40%情况下,不同SF掺和比碳化前后对应的试样抗压强度及CO2吸收值的变化曲线。其中CO2的吸收值是根据碳化前后质量差来确定(取3个平行试样测试的平均值),碳化时间均为6 h。

(a)

(b)

由图3可知:

(1)与未碳化试样相比,碳化6 h试样抗压强度均得到明显提升,说明在碳化作用下,可以有效提升工业固废固化试样强度。同时碳化6 h试样抗压强度提升幅度为16%~25%,由此看出碳化反应速率较快,这是因为在电石渣的激发作用下,矿渣与粉煤灰水化反应较快,生成的产物能促进碳化反应速率。

(2) 随着固化剂掺量的不断提高,碳化试样的抗压强度均先增大后减小,未碳化试样不断增大。可见在碳化作用下,固化剂掺量可能存在临界值。

(3) 当固化剂总掺量均为40%时,强度最优组为40S4F2,碳化试样强度随粉煤灰掺量增加而降低,由此可知,在固化剂总掺量一定时,粉煤灰的占比越高,试件强度越低。

(4)随着固化剂掺量的不断增加,CO2吸收值先增大后减小, 经过多次测量取平均值,CO2吸收值为3.41~6.52 g。这是因为工业固废固化试样水化反应产生强碱,CO2与其充分反应。随着反应的不断进行,矿渣中大量Ca2+和Mg2+被释放,CO2被不断吸收。值得关注的是,矿渣与粉煤灰掺和比为33时的CO2吸收值大于42时的CO2吸收值,强度却随之下降,说明CO2吸收值与强度关系并不成正比,CO2吸收可能会导致土体膨胀,进而使其强度降低。

(a) 固化剂总掺量不同

(b) 固化剂总掺量为40%

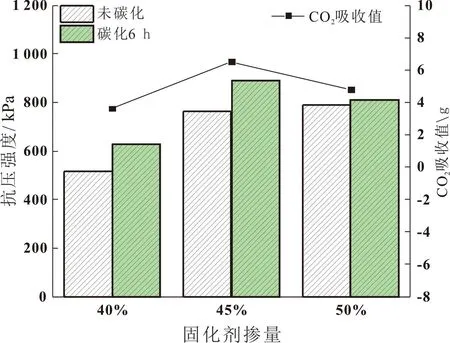

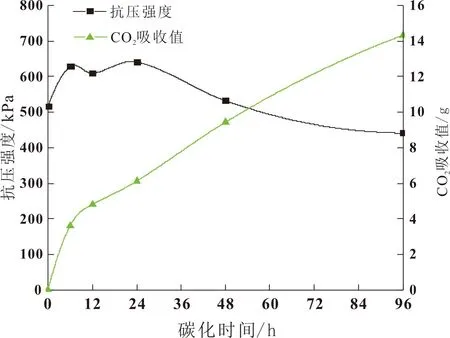

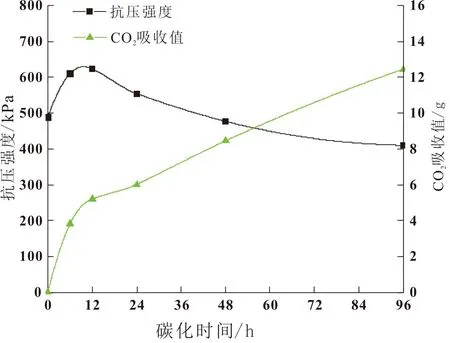

2.4 碳化时间对抗压强度及CO2吸收值的影响

图4为40S4F2、40S3F3和40S3F4试样在不同碳化时间下的抗压强度及CO2吸收值曲线。首先,从总体上来看,40S4F2、40S3F4和40S3F3试样的CO2吸收值均是随着碳化时间的增加而增加,说明碳化反应在不断进行,碳化深度不断提升,因此CO2吸收值逐渐增大。其次,试样抗压强度大致随碳化时间先增加后减小,在碳化时间为6 h左右时,抗压强度达到峰值,6~12 h抗压强度趋于稳定,24 h之后抗压强度随碳化时间而降低。由此看出,在碳化反应中,碳化时间并非越久越好。碳化时间过久,随着CO2不断充入土体,会让土体内部发生膨胀,使土体表面产生明显裂缝,进而使得强度降低。

值得注意的是,40S4F2试样在碳化24 h时的抗压强度要高于碳化12 h,而40S3F4和40S3F3试样在碳化6 h后强度均降低。可能是因为该试样掺和比中矿渣含量较高,水化反应析出较多的Ca2+能与CO2充分反应,能在一定程度上抵消裂缝导致的强度降低,进而提升强度。同时将40S4F2和40S3F4试样相比,CO2吸收值曲线比较接近,可以看出,当矿渣掺量较高时,40S4F2试样整体抗压强度大于40S3F4试样。可以推测在该体系下,矿渣在碳化反应中的作用比粉煤灰强。

(a) 40S4F2

(b)40S3F3

(c)40S3F4

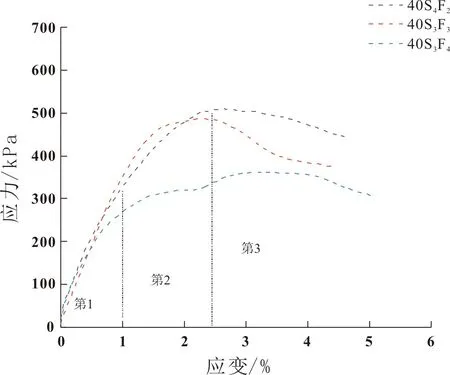

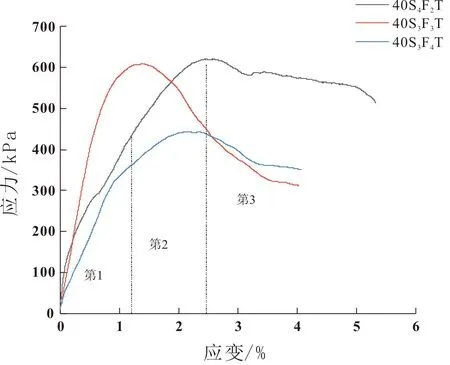

2.5 碳化作用对固化淤泥变形特性的影响

固化淤泥的变形特性常用应力-应变关系来表示,图5是碳化前后试样应力-应变关系曲线。图5(b)中T代表碳化后,即试样未经标准养护,直接在碳化箱中碳化6 h,再进行无侧限抗压强度试验。

如图5所示,以40S4F2和40S4F2T为例,可以将整个应力-应变过程分为3个阶段:第1阶段是弹性阶段,应力和应变之间呈现近似线性的增长趋势,属于弹性变形;第2阶段是非线性增长阶段,应力和应变逐渐增大,但斜率逐渐减小,属于非弹性变形;第3阶段是破坏后降低阶段,当试样开始出现微小裂缝时,破坏后降低阶段开始。可以看出40S4F2T试样的最大应力值高于其他试样,且应力-应变曲线在达到最大应力值后下降也较为缓慢,说明试样在开裂后仍然具有一定抵抗变形的能力,即40S4F2T试样抵抗变形的能力优于其他试样。

相对于未碳化试样,碳化试样的破坏应变基本不变,但峰值应力明显增大,并且碳化试样变形模量高于未碳化试样,说明工业固废联合CO2碳化技术能提高试样强度和抵抗变形的能力。碳化反应能提高固化淤泥强度的关键物质是电石渣、矿渣水化产物Ca(OH)2与CO2反应生成碳酸盐类化合物,能有效胶结、充实土体,支撑固化淤泥骨架结构。

(a) 碳化前

(b) 碳化后

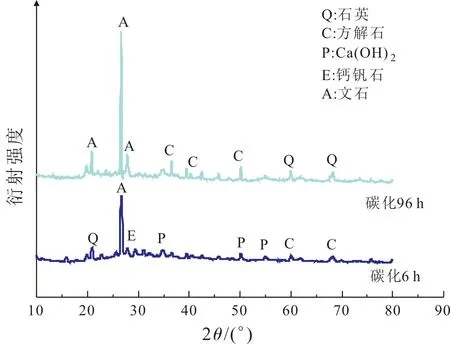

2.6 X射线衍射(XRD)图谱分析

选取两组具有代表性的碳化试样进行X射线衍射,图6为碳化6 h和碳化96 h的XRD衍射图谱。由图分析可知,碳化6 h和96 h的试样均有石英、碳酸钙晶体的存在。对比两者图谱可以发现,随着碳化时间的增加,文石衍射峰强度增加,可见碳化时间对峰值强度有较大影响。值得注意的是,碳化6 h的试样检测出有Ca(OH)2和钙钒石的存在,这是因为电石渣本身含有Ca(OH)2,矿渣和粉煤灰中的活性CaO水化产生Ca(OH)2,CaO和SiO2发生水化反应生成钙矾石,而碳化96 h后的试样中Ca(OH)2峰值强度有所降低,说明Ca(OH)2在碳化反应中被消耗,这与前文pH值测试结果保持一致,碱性物质被消耗,pH值降低。

图6 碳化试样XRD图谱

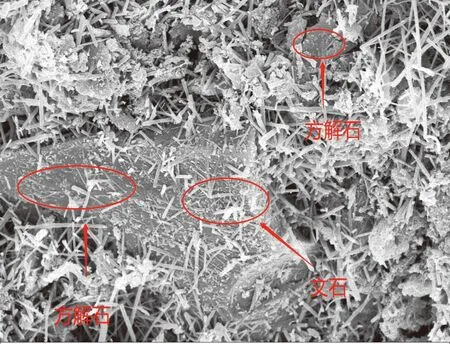

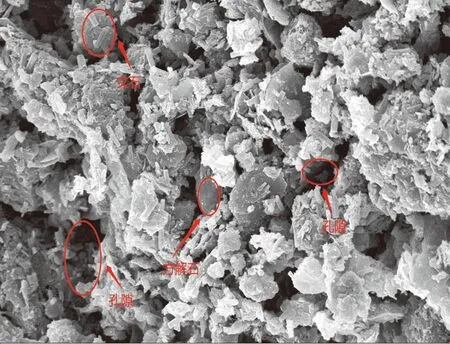

2.7 扫描电镜(SEM)图分析

图7为未碳化和碳化的40S4F2试样的扫描电镜图。由图7(a)可以看到试样出现针棒状、絮凝状等物质。由图7(b)可以看到试样产生棱形、方形和针状的产物,结合XRD图谱可知,针棒状产物可能是钙钒石,棱形、方形和针状的产物可能是文石、方解石。并且明显发现碳化6 h的试样比未碳化试样更加密实,孔隙大幅减少,这可能是因为CO2进入土体生成的碳酸盐类产物能充实土体孔隙,并且相互交叉,共同构建土体内部骨架,形成非常密实的交叉体系,显著提升了碳化试样的强度特性和变形特性。

由图7(c)、图7(d)发现碳化24 h后生成的水化产物相对于6 h的更多,土颗粒表面及颗粒间有一层呈丝状微观结构的水化产物,且多附着于淤泥表面或者孔隙中,碳化48 h后生成产物更多。值得注意的是,碳化24 h和48 h的试样的孔隙远比碳化6 h的多,这是因为过多通入CO2可能会让土体内部膨胀导致孔隙增多,进而土体内晶体排列比较松散而未能形成紧密的骨架支撑内部结构,导致试样碳化6 h相对于碳化24 h和48 h的强度更高。

(a)未碳化

(b)碳化6 h

(c)碳化24 h

(d) 碳化48 h

3 固化机理分析

工业固废固化剂可以通过物理作用来降低淤泥的含水率,改变土体性质,并且能较好地吸附土颗粒,提高密实度,因此能在一定程度上提高淤泥的强度。

固化淤泥的强度主要来源于工业固废固化剂和碳化反应的化学加固作用。矿渣可以在电石渣的激发下首先发生水化反应生成Ca(OH)2,这与微观检测结果一致,生成的Ca(OH)2为粉煤灰的火山灰反应提供条件,粉煤灰的火山灰反应增强了矿渣水化产物的凝聚,加速了矿渣的水化反应,两种水化反应相辅相成[10]。

一般情况下,矿渣和粉煤灰均不会发生水化反应,两者均需要在碱性环境下发生化学反应。电石渣的掺入为水化反应提供了碱性环境,有效激发了矿渣和粉煤灰的活性,促使矿渣和粉煤灰发生水化反应。同时微观检测发现,在碳化后,Ca(OH)2被消耗,与CO2反应产生碳酸钙晶体,以方解石、文石等形式存在[11]。在加速碳化条件下,碳化微观机理如下:

(1)电石渣、矿渣、粉煤灰和淤泥搅拌均匀后,固化剂中的活性 CaO与淤泥中水化反应生成Ca(OH)2。

CaO+H2O→Ca(OH)2

(1)

(2)碳化过程中 Ca(OH)2和CO2反应生成碳酸钙,使碳化产物附着在土体表面或内部,填充孔隙,支撑土体骨架结构[12]。

H2O+CO2→H2CO3

(2)

Ca(OH)2+H2CO3→CaCO3+2H2O

(3)

5Ca(OH)2+4CO2→Ca5(CO3)4(OH)2·5H2O

(4)

5Ca(OH)2+4CO2+H2O→Ca5(CO3)4(OH)2·5H2O

(5)

在工业固废碳化固化淤泥中,固化剂的掺量和碳化时间不是越多越好。由前述可知,固化剂掺量为40%的碳化试样强度高于掺量为45%和50%的试样;碳化6 h的试样强度高于其他碳化时间的试样。由微观检测看出,是因为过多通入CO2会让土体内部膨胀导致孔隙增多,影响土体内部骨架结构,从而抑制强度的增加。综合考虑碳化效果、固化剂掺量及碳化作用后的作用效果,本试验的固化剂掺量选择40%,最佳碳化时间选择6 h。

4 结论

采用工业固废碳化固化技术改良淤泥,通过无侧限抗压试验和加速碳化试验,对比分析了不同固化剂掺量、不同固化剂掺和比、不同碳化时间等因素对试样力学性能的影响,并通过SEM揭示其微观机理。

(1)碳化后试样pH明显降低,碳化6 h后降低幅度最大,从11~14降至10~12,固化淤泥碳化深度与碳化时间的平方根近似为线性关系。

(2)工业固废联合CO2碳化技术能提高试样强度和抵抗变形的能力。最优固化剂掺量选择40%,最佳碳化时间为6 h。

(3)当固化剂掺量为40%时,40S4F2为最优组,即矿渣与粉煤灰比例为42,碳化试样强度随粉煤灰掺量的增加而降低,矿渣在碳化反应中的作用比粉煤灰强。

(4)工业固废联合CO2碳化技术能有效改善土体的微观结构。XRD图谱和SEM结果表明,工业固废碳化固化淤泥试样所生成水化产物为CaCO3晶体,并以针状的文石和方形的方解石形式为主,形成非常密实的交叉体系,有效改善了碳化试样的强度特性和变形特性。