蒸养工艺对路缘石性能的影响

贾义卫,杨 晓,冯伟风,王先亮,程 志

(1.山东金鹏交通能源科技有限公司,济宁 272413; 2.山东里海工程技术有限公司,济南 250003)

预制构件生产中,热处理会提高水泥水化反应速率,提高混凝土早期强度。为了提高混凝土构件的脱模效率和生产效率,通常会在养护前期使用蒸汽养护[1,2]。蒸汽养护包括静停阶段、升温阶段、恒温阶段和降温阶段。静停阶段是混凝土提高初始结构强度的重要时期,升温阶段是影响混凝土结构的形成的关键时期,恒温阶段是混凝土性能增强的关键时期[3,4]。目前,相关学者已经对混凝土蒸养工艺进行了大量研究,认为与混凝土的标准养护相比,虽然蒸养过程中水化产物并没有发生明显改变,但是其原材料反应的相变过程、相变顺序和水化进程均有明显的变化,其中涉及到的物理化学变化更加复杂,宏观上表现出在不同阶段采用不同的蒸养条件对混凝土力学性能和耐久性会产生明显不同的影响[5]。对于不同强度等级、不同水灰比、不同制备条件下成型的混凝土,其蒸养工艺最佳条件也会产生较大差异。干硬性混凝土是采用较低水灰比制备的、需要在一定压力条件下成型的混凝土。干硬性混凝土的蒸养工艺已有学者进行详细的研究[6],但是,在超低水灰比条件下进行高强度振动压制干硬性混凝土路缘石的蒸养工艺尚未有相关研究。水灰比的降低和振动成型荷载的进一步升高,有利于路缘石结构更加密实,但对路缘石的蒸养工艺要求也所有不同。蒸汽养护条件设置不合理会增加混凝土内部结构缺陷,导致混凝土综合性能出现劣化。因此,有必要通过研究超低水灰比、高振动成型荷载条件下对干硬性混凝土路缘石抗压强度和吸水率的影响,为干硬性混凝土路缘石生产工艺的优化和性能的提升提供技术支撑。

1 试 验

1.1 原材料

干硬性混凝土路缘石生产用原材料包括水泥、粉煤灰、砂子、碎石、外加剂和水。水泥采用山水集团生产的PO42.5普通硅酸盐水泥;粉煤灰采用市售二级粉煤灰;骨料中,河砂细度模数2.6,含泥量0.1%;石子粒径为3~5 mm和5~8 mm,3~5 mm碎石针片状含量为4%,泥块含量0.2%;5~8 mm碎石针片状含量3%,泥块含量0.1%。外加剂包括聚羧酸减水剂、三萜皂甙引气剂和羟丙基甲基纤维素保水剂,减水剂减水率为29.5%,推荐掺量为2%,三萜皂甙掺量为0.03%;保水剂为十万粘度羟丙基甲基纤维素,掺量为0.03%。

水泥和粉煤灰化学组成如表1所示。

表1 水泥和粉煤灰化学组成 /%

1.2 路缘石制备

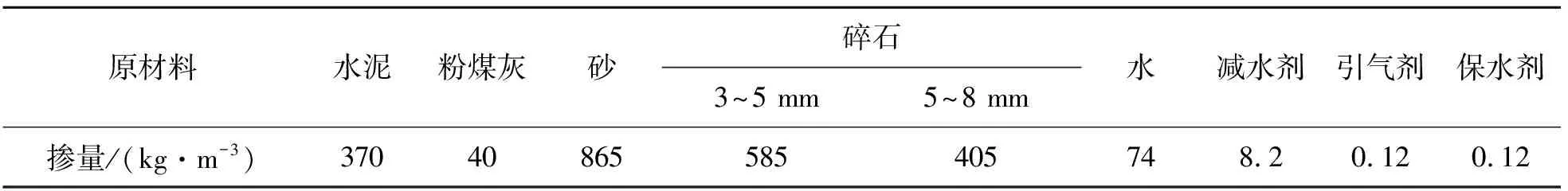

干硬性路缘石混凝土基础配合比如表2所示。

表2 干硬性混凝土路缘石配合比

按表2中的配合比制备干硬性混凝土,制备时将减水剂、引气剂和保水剂倒入水中完全溶解后,再与固体材料混合。制备成干硬性混凝土拌合物后,将拌合物加入路缘石模具内,采用振动压砖机压制成型,脱模后进行蒸汽养护。蒸养过程包括静停、升温、恒温和降温阶段,影响因素包括静停时间、升温速率、恒温时间、恒温温度和蒸养湿度等。基于上述因素,设置不同蒸养工艺条件养护混凝土。同时,由于试验包括五个因素、四个水平,进行全面试验时试验量较大,因此在试验过程中选取正交试验设计方法进行试验设计。正交设计方法能够依据试验目的,对多种因素进行综合考虑,拟定出的试验方案克服了因缺乏经验而盲目追求试验次数的缺陷,试验具有代表性且能够对结果作出评估,结果可靠。按照试验中因素个数及水平个数,选取L16(45)正交试验表,正交试验设计如表3所示。

蒸养时间达到24 h后取出,在室温下静置1 h后,测试混凝土的出窑抗压强度。剩余样品转移苫盖后,室温养护至28 d龄期,测试混凝土的28 d抗压强度。

表3 蒸养工艺参数

1.3 试验方法

路缘石测试性能包括出窑抗压强度、28 d抗压强度和吸水率。出窑抗压强度和28 d抗压强度检测是将路缘石从蒸养达到24 h和达到28 d龄期后取出,在室温下静置1 h,然后从面层中心处向下切割100 mm×100 mm×100 mm试样,按GB/T 50081—2019《混凝土物理力学性能试验方法标准》的规定测试抗压强度。混凝土路缘石吸水率的测试按JC/T 899—2016《混凝土路缘石》规定的试验方法进行检测。

2 结果与讨论

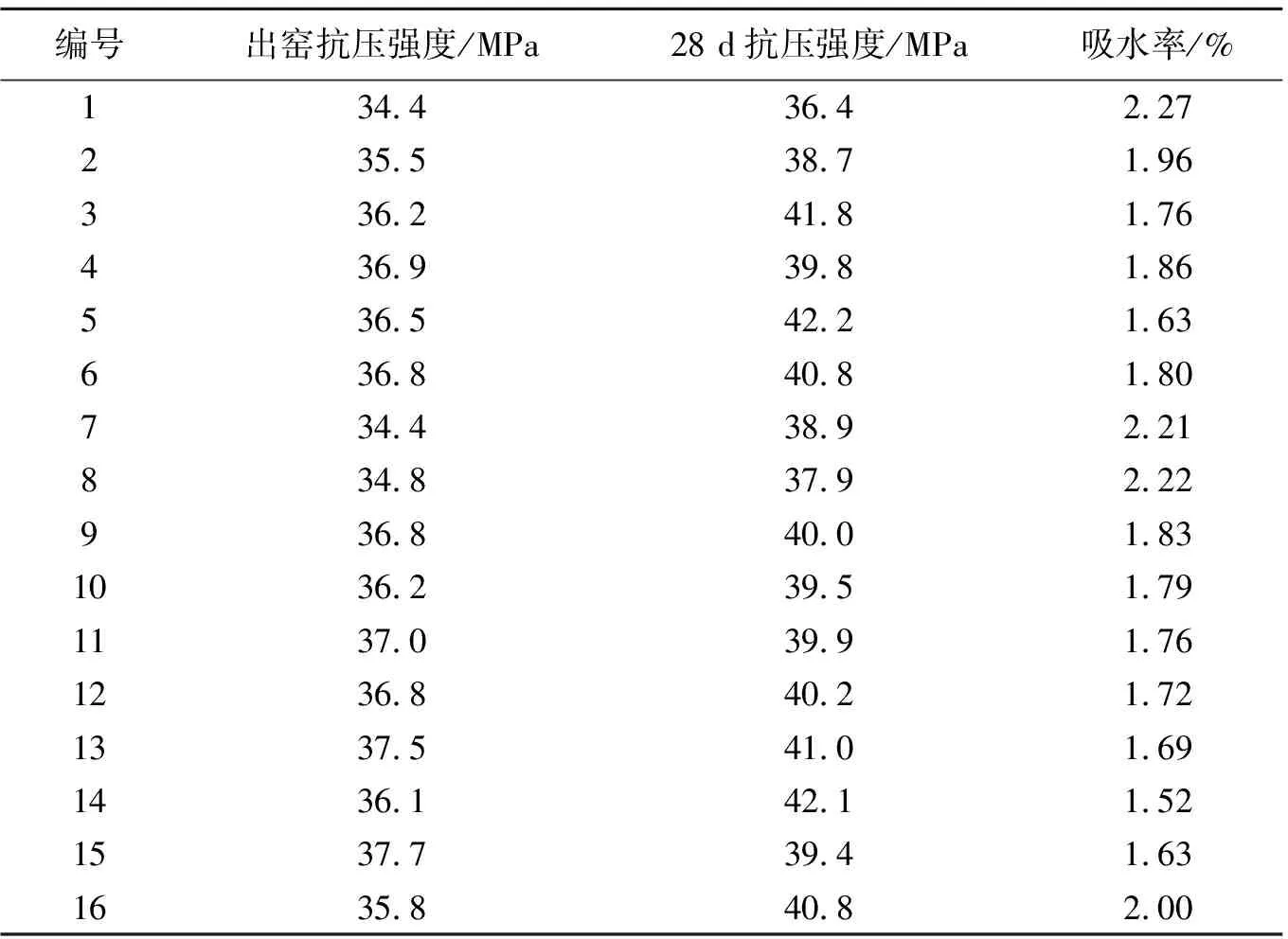

正交试验路缘石出窑抗压强度、28 d抗压强度和吸水率试验结果如表4所示。

表4 正交试验路缘石性能

从表4中可以看出,不同组合形成的蒸养工艺对混凝土路缘石出窑抗压强度、28 d抗压强度和吸水率影响较大。为更好地分析不同的蒸养条件对混凝土路缘石性能的影响,采用极差值分析法来分析不同的蒸养工艺条件对路缘石力学性能和吸水率的影响,结果如表5所示。

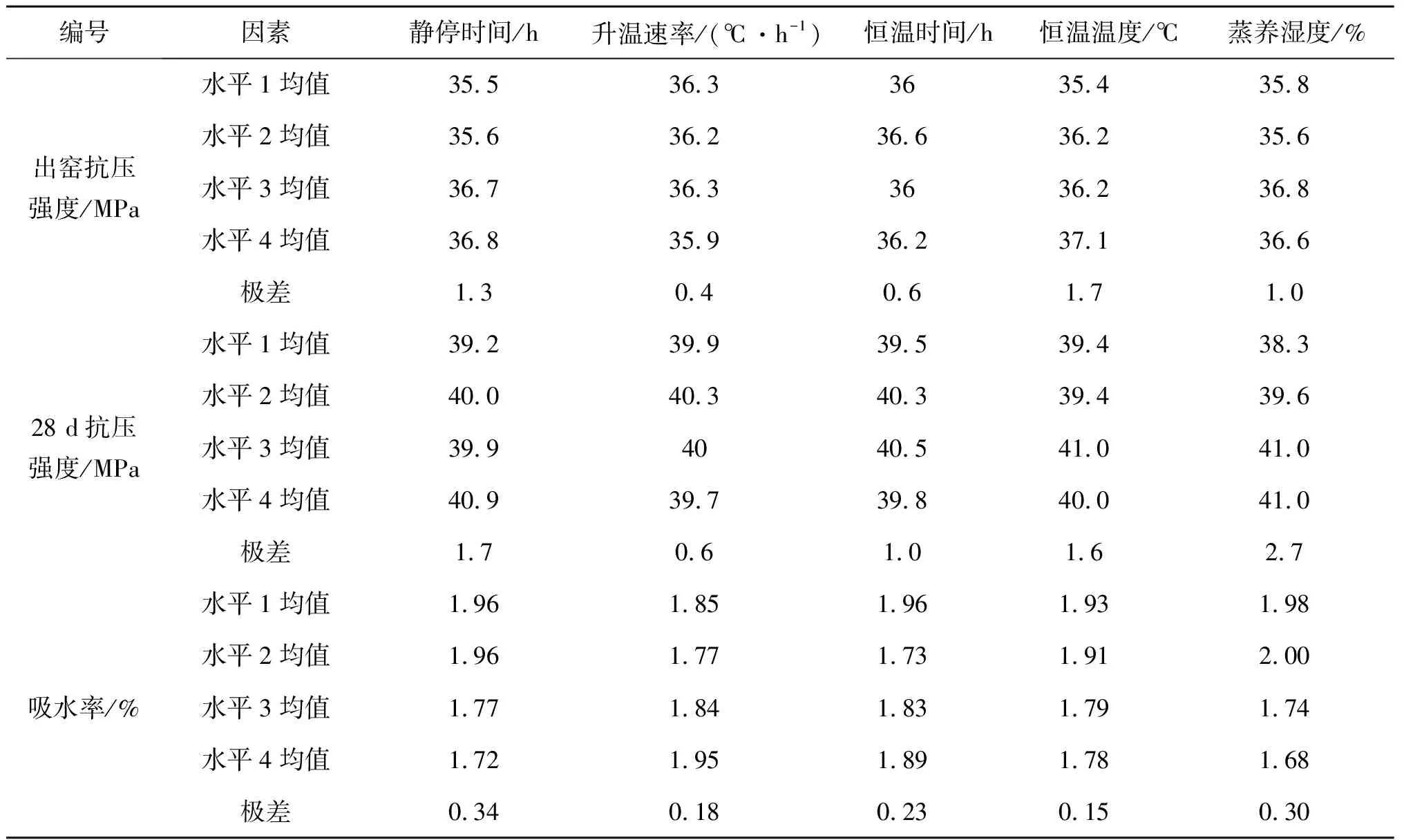

表5 路缘石抗压强度和吸水率均值和极差值

从表5中可以看出,各影响因素对路缘石抗压强度的影响程度重要性不同,对于不同龄期的路缘石抗压强度主次影响因素也存在较大差异。对于路缘石出窑抗压强度而言,影响程度从大到小依次为:恒温温度>静停时间>蒸养湿度>恒温时间>升温速率。对于路缘石28 d抗压强度而言,影响程度从大到小依次为:蒸养湿度>静停时间>恒温温度>恒温时间>升温速率。对于路缘石吸水率而言,影响程度从大到小依次为:静停时间>蒸养湿度>恒温时间>升温速度>恒温温度。

混凝土在高温蒸养过程中易受到热胀作用的影响。蒸养之前的静停时间越长,其初期结构强度越高,抵抗热胀作用的能力越高,那么蒸养过程中的热胀作用对混凝土结构的不利影响就越能够被消减,同时对混凝土后期强度的增长和耐久性的提升也具有重要意义。蒸养初期的升温阶段是需要蒸养试块达到蒸养温度的必经阶段。升温速率的高低对混凝土试件的性能影响较大。一般而言,随着升温速率的提升,水泥水化速度会明显加快,快速提高混凝土的早期强度,但是当升温速率过快,则会造成混凝土内部的水分子和空气的热胀作用出现快速增加,从而对混凝土结构造成内在破坏压力,影响混凝土整体结构的稳定性,从而造成混凝土性能劣化。而且,在升温过程中,升温速率过快,也会加快混凝土内外部水分子通过毛细孔的迁移速率,从而造成更多的连通孔,对混凝土抗压强度、吸水率、耐久性等造成不利影响。同时,升温速率过快会造成内外温差不均衡,外部水化反应剧烈,但是由于温度传导需要时间,内部反应速度较慢,使其内外强度发展不均匀,从而产生不同程度的微裂纹,对混凝土强度产生不利影响。蒸养升温之后的恒温阶段是蒸养过程中水化反应的重要阶段,是混凝土结构体进行强度提升和结构加固的重要阶段。在该阶段,影响蒸养工艺的主要因素包括恒温的时间长短和恒温的温度高低。根据现有研究,恒温温度越高,越能够促进水泥水化,也有助于加快掺合料粉煤灰活性的激发,提高混凝土路缘石的早期强度;但是当恒温温度过高时,则会造成蒸养过程中胶凝材料水化反应剧烈,内部结构变化加快,影响混凝土构件整体的稳定性。一般而言,随着恒温时间的延长,混凝土的水化反应程度越高,越能够提高混凝土的早期强度。但是现有研究发现,恒温时间过长,会造成混凝土强度出现上下波动发展,反而不会继续对混凝土强度的提升产生积极作用。因此,控制恒温阶段的恒温温度和恒温时间对混凝土性能的优化至关重要。除此之外,影响整个蒸养过程中的因素主要是蒸养湿度。蒸养湿度主要影响混凝土水化速率和进程,蒸养湿度越高,水泥水化过程中自由水含量越充足,水泥中参与水化离子溶出浓度和溶出速率增加,有利于水泥水化反应。反之,蒸养湿度越低,反而需要从混凝土表面逐渐吸收水分以达到内外湿度平衡,反而会造成混凝土微裂纹产生,造成混凝土强度下降。

根据上述蒸养工艺中不同因素的影响规律,结合路缘石出窑抗压强度、28 d抗压强度和吸水率影响因素影响程度的大小分析,可以看出,无论是出窑抗压强度、28 d抗压强度还是抗水渗透能力的提升,都需要保证混凝土结构的稳定,减少内部微裂纹的产生,保证混凝土试件结构的稳定性。因此,抵抗混凝土蒸养过程中热胀作用影响的静停时间、影响混凝土水化反应速度和反应稳定的蒸养湿度、影响混凝土反应速率的蒸养温度是较为重要的因素。而升温速率虽然是影响混凝土水化反应的重要因素,但是其本身升温速率从5 ℃/h提高至20 ℃/h,其升温时间较短,对于干硬性混凝土这种本身通过高强度压制而成的混凝土结构本身的影响较小。恒温时间的影响较小也说明在试验条件下设置的养护时间内,其强度增长已达到相对稳定的趋势,其本身的长短,对混凝土出窑抗压强度和28 d抗压强度影响较小,尤其是恒温阶段后期,采取的是被动降温过程,在降温过程中也能够进行长时间的水化,整个蒸养过程的时间持续达24 h,因此可以极大地削弱恒温时间的影响。而在静停时间、蒸养湿度和蒸养温度中,对于出窑抗压强度而言,蒸养温度的提升能够最大程度提高混凝土水泥水化反应速率,对于其早期强度提升最为有利;而早期混凝土中的含水率相对充足,蒸养湿度影响相对较低,所以影响相对较小。但是对于28 d抗压强度而言,早期蒸养湿度能够极大程度地提高干硬性混凝土内部的湿度和含水量,在蒸养结束后的苫盖室温养护过程中能够进一步促进水泥水化,提高混凝土抗压强度。因为干硬性混凝土含水率极低,仅有0.18,所以湿度对其重要性至关重要,因此在28 d抗压强度的影响因素中,蒸养湿度最为重要。对于吸水率而言,在混凝土配合比相同、密实度相同的情况下,要提高混凝土吸水率,则需要尽可能减少内部缺陷,减少内外连通孔隙的数量,因此蒸养前用于抵抗蒸养过程中热胀影响的静停时间最为重要,而蒸养湿度有利于提高后期强度,改善其吸水率,也较为重要。恒温温度和升温速度的影响则相对较小。

通过对不同因素的均值分析,可知路缘石出窑抗压强度最佳蒸养条件为静停时间控制在4.5~6.5 h,升温速率控制在5~15 ℃/h之间,恒温时间9 h,恒温温度65 ℃,蒸养湿度85%~95%。路缘石28 d抗压强度最佳蒸养条件为静停时间6.5 h,升温速率为10 ℃/h,恒温时间9~12 h,恒温温度55 ℃,蒸养湿度85%~95%。路缘石吸水率最佳蒸养条件为静停时间6.5 h,升温速率为10 ℃/h,恒温时间9 h,恒温温度55~65 ℃,蒸养湿度85%~95%。

3 结 语

通过对超低水灰比高成型压力条件下制备的干硬性混凝土蒸养工艺的研究,基于正交试验设计分析了蒸养过程中静停时间、升温速率、恒温温度、恒温时间以及蒸养湿度对路缘石出窑抗压强度、28 d抗压强度和吸水率的影响。

研究结果表明,上述因素中,对路缘石出窑抗压强影响程度从大到小依次为:恒温温度>静停时间>蒸养湿度>恒温时间>升温速率;对路缘石28 d抗压强度影响程度从大到小依次为:蒸养湿度>静停时间>恒温温度>恒温时间>升温速率;对路缘石吸水率程度从大到小依次为:静停时间>蒸养湿度>恒温时间>升温速度>恒温温度。通过对不同因素的均值分析,路缘石蒸养工艺的条件设定为静停时间为4.5~6.5 h,升温速率为10 ℃/h,恒温时间9 h,恒温温度55 ℃,蒸养湿度85%~95%。