高速铁路系杆拱桥检测方法及应用

吴涛 陈勇 陈朝辉

1.上海市建筑科学研究院有限公司, 上海 200032; 2.上海市工程结构安全重点实验室, 上海 200032;3.浙江大学 建筑工程学院, 杭州 310030; 4.中国铁路上海局集团公司, 上海 200071

系杆拱桥兼有拱桥较大的跨越能力和梁桥对地基适应能力强的两大特点,是桥梁领域常用梁型。近年来,多座高速铁路系杆拱桥运营年限已超过10 年,均存在不同程度的病害,影响桥梁结构的使用安全。主要原因在于:①施工质量欠缺,部分桥梁施工质量控制管理不严格;②日常养护时间受限,养护人员只能在夜间天窗时间集中进行检查养护,而天窗时间非常短,一般是(1.5 ~ 4.0)h/次,日常养护维修工作效率有待提高[1];③运营年限的增加以及高速铁路列车的提载、提速,导致高速铁路桥梁在日常运营过程中逐渐出现损伤。因此,有必要定期对既有高速铁路系杆拱桥进行结构检测,并对其服役状态进行评定,提供维修建议[2]。公路桥梁与铁路桥梁的设计思路不同,铁路桥梁检测与评定方法无法完全依据公路规范实施。目前,已经正式发布的铁路相关规范中仅铁运函〔2004〕120 号《铁路桥梁检定规范》[3]可作为高速铁路桥梁现场检测的依据,但该规范只有第3 章涉及高速铁路桥梁现场检测相关内容。该部分内容不够全面,仅包含梁结构桥梁现场检测条目,没有针对索结构桥梁比如系杆拱桥、斜拉桥、悬索桥等结构桥梁的检测条文。高速铁路系杆拱桥的检测与评定缺乏相应的指导和依据。

本文以京沪高速铁路一座跨径96 m 的刚性系杆拱桥为背景,采用理论分析、有限元模拟结合实桥现场试验的方法,对高速铁路系杆拱桥的检测与评定方法进行研究。

1 检测方法及内容

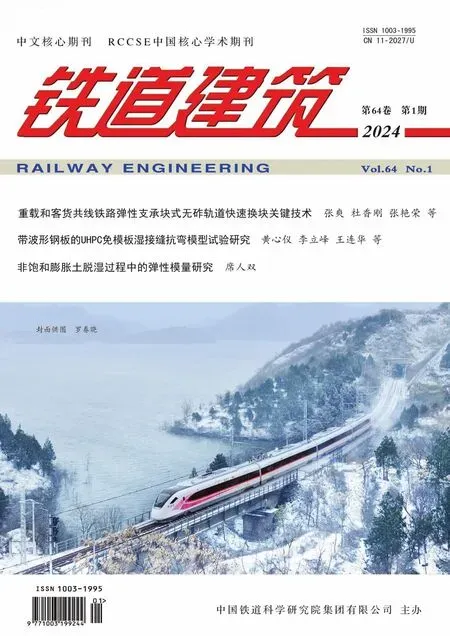

下承式钢管混凝土系杆拱桥为高次超静定结构,需根据不同构件受力状态、不同成分材料特性以及桥梁所处的环境制定针对性的检测方案。检测方案应充分考虑高速铁路桥梁自身的特点,不仅要保证运营过程中列车的安全性,还要满足乘客的舒适性[4]。高速铁路系杆拱桥检测内容见图1。

图1 高速铁路系杆拱桥检测内容

1.1 桥梁外观缺损检测

桥梁外观缺损检测,主要包括拱肋及风撑、桥面系、系梁、系杆、桥墩、附属设施等;与公路桥梁设计以强度控制不同,为了防止列车运营过程中桥梁出现较大的挠度和振幅,保证列车安全并平稳行驶,兼顾高速铁路桥梁高密度的运营状况及有限的养护维修时间,高速铁路桥梁结构设计以刚度控制为主。因此,高速铁路桥梁刚度大,结构主要构件尺寸较大,对施工质量要求高。考虑到现场检测工作只能在夜间天窗时间集中进行,为提高检测效率,应重点关注拱肋、系梁的耐久性病害,支座的完整性,以及护栏等附属设施的状态。

1.2 吊杆体系专项检测

京沪高速铁路一座系杆拱桥吊杆采用尼尔森拱体系布置。与竖向吊杆布置的洛泽拱体系相比,尼尔森拱体系在活载作用下吊杆力变化幅值明显更大,吊杆疲劳问题更突出[5]。因此,吊杆体系是本次检测的重点,主要检测内容如下。

1)吊杆体系缺损专项检测。该桥吊杆采用127根高强低松弛镀锌平行钢丝束,锚头采用冷铸墩头锚。吊杆体系构件从上到下依次为:上锚头、吊杆索体、防雨罩及减震块组件、下锚头。现场检测重点内容包括吊杆上下锚头表面是否存在锈蚀、锚头开锚检查内部钢丝墩头是否存在锈蚀、吊杆聚乙烯护套以及防水罩组件是否存在损伤。

2)吊杆内部钢丝锈蚀检测。由于吊杆长期处于高应力状态下,对腐蚀作用非常敏感,内部钢丝的完整性直接影响吊杆及系杆的安全性和耐久性。常规的外观检测无法对吊杆内部钢丝状况进行检测,而开窗检测对吊杆护套会造成损伤,且仅能对开窗部位钢丝锈蚀状况进行评定。本文采用磁致伸缩导波技术对索体内部钢丝锈蚀情况进行检测,并参考公路规范GB/ T 28704—2012《无损检测 磁致伸缩超声导波检测方法》[6]相关内容进行评定。

3)吊杆力测试。吊杆是系杆拱桥重要的传力杆件,吊杆力的分布情况直接影响主拱和系梁的受力以及结构线形。本文采用频率法测量吊杆力,通过测量吊杆的水平横向振动,获取吊杆的前5阶自振频率,确定计算长度进而计算吊杆力,并与上一次检测实测频率或成桥实测频率进行对比,分析结构内力变异情况。

1.3 桥梁结构姿态检测

对于系杆拱桥这种高次超静定结构,桥梁结构姿态直接反映结构内力状态,主要检测内容如下。

1)拱轴线测量。拱轴线不仅反映了拱桥的实际受力状态,而且是实际结构承载能力验算的依据。考虑到拱肋的结构特点以及铁路桥梁的难接触性,传统的接触式测量方法很难对拱轴线进行简便、快捷和精确的测量[7]。本文采用三维扫描技术对拱肋的拱轴线进行非接触测量。

2)永久观测点测量。目前,高架桥梁被广泛应用于高速铁路。与路基、隧道相比,在高架桥梁上铺设无砟轨道桥梁结构在活载作用下引起的弹性变形以及恒载作用下引起的长期变形会直接影响到桥梁轨道结构的受力、平顺性以及行车安全性。须严格控制桥梁的沉降和徐变,尽量缩小桥梁结构在垂直方向上产生的位置偏差,并对桥梁设置永久观测点,定期测量。此外,永久观测点测量结果可以反映桥面线形情况。

1.4 材料性能检测

由于高速铁路桥梁结构设计以刚度控制为主,如果检测时间受限,可适当减少测点数量。该桥运营年限已超过10 年,主体结构材质均出现一定程度的退化,应对该桥进行材料性能检测,主要包括混凝土强度、碳化深度、钢筋保护层厚度、主梁钢筋锈蚀程度。

1.5 动力特性测试

高速铁路桥梁应具有足够的刚度,保证动车组列车以规定的速度通过时桥梁结构不出现剧烈振动,满足列车平稳运行以及旅客乘坐舒适性、轨道几何状态的要求。高速铁路系杆拱桥动力特性测试可利用过路动车组作为活载进行测试。结合系杆拱桥结构特点,动力特性测试项目主要包括:自振频率、系梁动挠度、系梁横向及竖向振幅、支座动位移。

1)自振频率。由于该系杆拱桥未设置频率通常值,因此将本次自振频率测试结果分别与上一次检测结果以及理论计算结果进行对比,判断桥梁结构刚度状况是否满足设计要求以及结构刚度是否发生退化。

2)系梁动挠度。由于规范无相关通常值作为评定依据,本文将低通滤波后的动挠度时程曲线与理论静态挠度进行对比,评定其刚度是否满足设计要求。

3)系梁横向、竖向振幅。由于规范无相关通常值作为评定依据,将本次测试结果与同线路同类型桥梁实测数据进行对比和评定。

4)支座动位移。测试支座动位移可直接反映支座的工作状态。将本次测试结果与有限元理论分析结果、相关规范通常值进行对比和评定。

1.6 承载能力检算

荷载试验虽然可以直接检验桥梁的实际承载能力以及当下服役状态,但是对于铁路桥梁,实施荷载试验一方面需要大量的天窗点配合,另一方面需要借调静载编组车辆来现场布载,不仅耗费巨大,且对线路的正常运营造成一定影响。本文在桥梁外观缺损状态检查的基础上,考虑桥梁结构材质状况、结构几何参数、约束条件变异等对结构或构件所产生的不利影响,采用承载能力检算的方式对该桥的实际承载能力进行计算分析。

2 工程实例分析

2.1 桥梁概况

一座下承式钢管混凝土系杆拱桥于2011 年建成并正式投入使用,桥梁全长100 m,计算跨径96 m,矢跨比为1/5。拱肋平面内矢高19.2 m,采用悬链线线形,拱肋截面为哑铃形钢管混凝土截面,拱肋钢管材料采用Q345‑D 钢,钢管内灌注C55 无收缩混凝土,拱肋上横向设置5道K 字形风撑。系梁采用单箱三室预应力混凝土箱形截面,内设16 根19‑7ϕ5 环氧钢绞线系杆,外包聚乙烯防护,锚固在系梁的梁端实体段系杆箱内。系梁纵向设62 束12‑7ϕ5 预应力筋及4 束4‑7ϕ5 预应力筋,横向在底板上设3‑7ϕ5 横向预应力筋,横隔板上设4 束9‑7ϕ5 预应力筋。全桥共设置20对(40 根)吊杆,按东西两侧呈对称布置,并采用尼尔森体系布置。吊杆均采用高强度低松弛镀锌平行钢丝束,锚头采用冷铸墩头锚。桥梁设计荷载为ZK 活载,设计车速为350 km/h,当前运营车速为300 km/h。桥梁立面见图2。

图2 桥梁立面(单位:cm)

该桥位于京沪高速铁路,交通流量大,服役至今超过10年。该桥于2014年以及2021年进行过两次检测,本文基于2021年检测数据进行研究。

2.2 桥梁外观缺损检测

桥梁外观检测结果:①东西两侧拱肋以及风撑均存在大面积锈迹,涂层局部剥落;②4个拱脚均存在多条纵横向的裂缝,最大缝宽达0.22 mm,这是系杆拱桥常见的病害,产生裂缝的原因是拱肋钢管导热系数高,而拱脚混凝土的导热系数低,在日照作用下,钢管膨胀量比混凝土大,外包混凝土胀裂产生裂缝;③拱肋上检修通道护栏锈蚀严重,导致安全风险较大。检修通道护栏属于桥梁结构附属设施,但是关系到现场养护及检测人员人身安全,是高速铁路桥梁检测的重点。

2.3 吊杆体系检测

1)吊杆体系外观缺损检测

①采用爬索机器人对全桥吊杆聚乙烯护套进行外观缺损检测,发现全桥40根吊杆聚乙烯护套均老化开裂严重,见图3。主要原因在于京沪高速铁路交通流量极大,吊杆在列车活载作用下长期处于反复拉伸状态,且经受紫外线、雨水等腐蚀[8]。②打开全部的桥面防雨罩,发现内部封堵油脂均存在劣化,个别防雨罩内部存在水渍。③打开全部上下锚头发现大部分锚杯内黄油分布不均,5 个锚头锚杯内钢丝墩头存在锈蚀现象。这是由于桥面雨水从吊杆护套损伤处以及防雨罩损伤处渗入,并顺着索体下流所致。

图3 聚乙烯护套老化开裂

2)吊杆内部钢丝锈蚀检测

依据外观缺损检测结果,选取10根吊杆使用磁致伸缩超声导波检测方法对索体内部锈蚀状况进行检测评定。结果表明:10 根吊杆检测结果较好,内部无锈蚀活动或锈蚀活动性不确定,评定标度为I类。

2.4 吊杆力检测

1)绝大多数吊杆力实测值与设计值相比偏差在10%以内,有8 根吊杆力实测值与设计值相比偏差超过20%。

2)个别端部短吊杆2014 年实测值缺失,与2014年相比,2021年有3根吊杆力偏差超过20%,主要原因在于:①系杆拱桥为高次超静定结构,两次现场检测时温度的不同会导致吊杆力发生变化;②该桥为尼尔森体系拱,在列车活载作用下吊杆力变化幅值较大,吊杆在长期疲劳状态下出现一定程度的徐变,从而导致吊杆力发生变化。

2.5 桥梁结构姿态检测

1)拱轴线测量

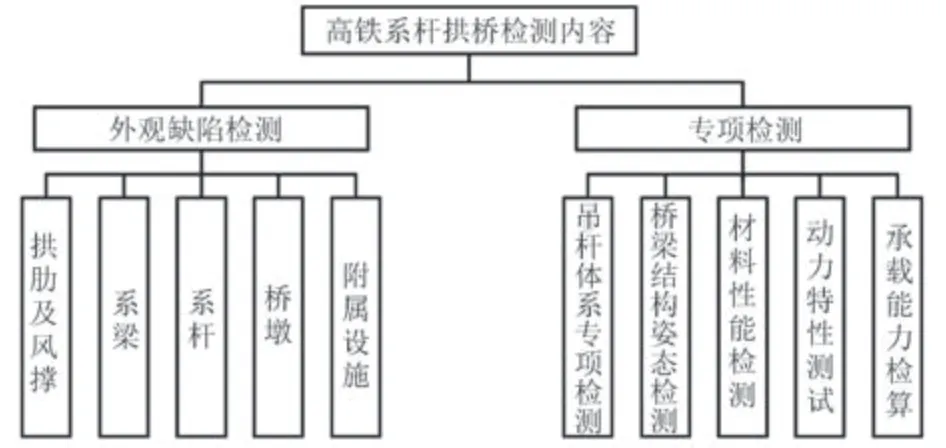

采用LeicaHDS ScanStation C10 三维激光扫描仪对拱肋的结构形状进行全景扫描。为了减小测距和拼接带来的误差,扫描现场设置6 个测站进行全景扫描,扫描得到的三维点云图通过Cyclone 软件进行后处理得到拱肋实际的拱轴线数据。拱轴线线形见图4。可知,东西两侧拱肋的线形基本一致,实测线形未出现明显突变,东西两侧高程最大高差为0.026 m,说明拱肋在运营多年后未出现明显变异。

图4 拱轴线线形

2)永久观测点及桥面线形测量

首次对该桥桥面设置永久观测点,全桥共计设置23个测试断面,每个断面沿横向各布置2个观测点,分别位于两侧拱脚、吊杆位置。3 个基准点BM1、BM2、BM3 设置在两侧墩顶桥面位置。观测结果表明,东西两侧桥面线形基本一致,桥面线形整体平顺性较好,但局部出现一定的起伏,是吊杆位置附近铺装不平整导致。

2.6 材质检测

钢筋保护层厚度、混凝土强度、混凝土碳化深度以及钢筋锈蚀度结果均较好,评定标度均为1,对钢筋耐久性影响不显著。

2.7 动力特性测试

动力特性测试均利用过路动车组作为活载进行测试,实测过路动车组18趟,车辆主要类型为CRH380B、CR400BF。

1)自振频率

横向一阶自振频率理论计算值为0.98 Hz,2021年实测值为1.12 Hz,2014 年实测值为1.15 Hz;竖向一阶自振频率理论计算值为2.50 Hz,2021 年实测值为2.69 Hz,2014 年实测值为2.64 Hz。横向、竖向一阶自振频率实测值、振型分别与理论计算自振频率、振型基本吻合,满足设计要求,且2021 年与2014 年自振频率实测值接近,也表明经过长时间的运营该桥横向、竖向刚度变化不大。

2)系梁动挠度测试

综合考虑车速和测试干扰,同时采用6 Hz 低通滤波,推算得出实测跨中竖向最大静挠度为3.97 mm,理论计算值为4.78 mm,挠度结构校验系数为0.83,满足设计要求。实测竖向挠跨比为1/8691,小于设计竖向挠跨比1/7442,竖向刚度满足设计要求。

3)系梁跨中振幅测试

系梁跨中横向振幅最大值为0.032 mm,竖向振幅最大值为0.360 mm,与京沪高速铁路同类型桥梁联调联试测试数据相接近。

4)活动支座动位移

在过路动车组通过时,支座纵向最大位移实测值为0.074 mm,远小于在CRH380B、CR400BF 动车组作用下的静载理论支座位移计算值0.302、0.303 mm。支座横向动位移最大值为0.015 mm,满足TG/GW 209—2014《高速铁路桥梁运营性能检定规定(试行)》[9]中的“动车组列车单线运行时,高速铁路桥梁活动支座的横向动位移通常值0.2 mm”的要求,说明该桥活动支座工作状态正常。

2.8 承载能力检算

采用MIDAS/Civil 建立有限元模型,模型共包括542 个空间梁单元,44 个空间桁架单元。系梁、拱肋、横撑均采用具有考虑剪切变形功能的空间梁单元模拟,吊杆采用空间桁架单元模拟。钢管混凝土采用施工联合截面,考虑钢管与混凝土的协同作用。一侧墩顶支座采用竖向约束及横向约束,另一侧墩顶支座采用竖向约束、横向约束、纵向约束。根据结构及构件缺损检测评定结果对检算模型进行修正。检算荷载采用铁路荷载ZK活载。

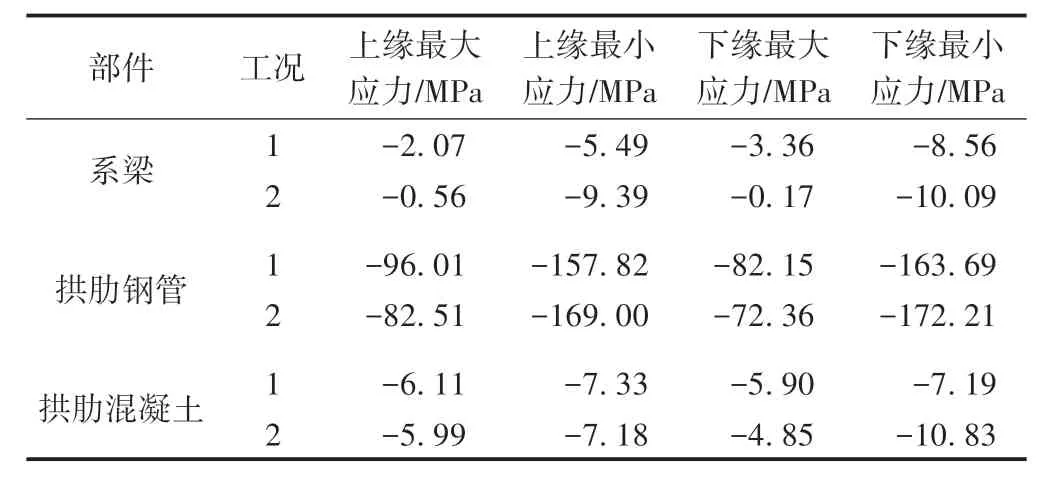

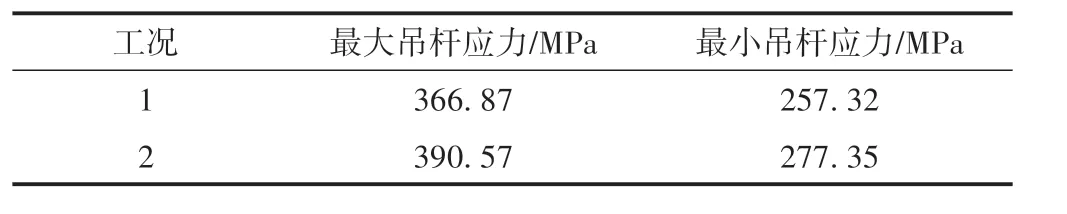

该桥计算运营阶段的荷载包括:恒载、预应力、收缩徐变、列车活载、温度荷载。两种荷载组合工况分别为:①主力组合,恒载(含二期恒载)+活载+收缩徐变;②主力组合+纵向附加力组合,其中附加力包括系统升降温、结构升降温。具体计算结果见表1、表2。

表1 承载能力检算结果

表2 吊杆承载能力检算结果

由表1 可知,系梁、拱肋混凝土、拱肋钢管在两个荷载组合工况下全截面受压,最大压应力均小于各自混凝土抗压强度(系梁混凝土为16.8 MPa,拱肋混凝土为18.5 MPa)或钢材弯曲应力限值(210 MPa)。由表2 可知,吊杆在两个荷载组合作用下最大拉应力及最小拉应力均小于抗拉强度1670 MPa,说明拱肋、拱肋混凝土、吊杆以及系梁受力均满足TB 10002—2017《铁路桥涵设计规范》[10]要求。

3 结论与建议

1)完整的高速铁路系杆拱桥检测内容应包含外观缺陷检测、吊杆体系专项检测、结构姿态检测、材料性能检测、动力特性测试共五个部分。同时应使用有限元方法对桥梁的承载能力进行检算评定。

2)检测结果表明,该桥外观上存在少量病害,主要病害集中出现在拱肋以及吊杆体系。结构整体受力性能良好,相对于桥梁建成初期没有明显的变化。

3)针对高速铁路系杆拱桥,目前尚无规范针对其动力特性测试设置相应的通常值,因此需要通过一定程度的理论计算、现场实验以及大量的运营期间监测数据对其进行完善,保证高速铁路系杆拱桥动力特性测试的规范与结构的安全。

4)对于高速铁路系杆拱桥来说,与拱肋、横梁等结构相比,吊杆体系属于易损结构,而国内高速铁路系杆拱桥吊杆体系的防护设施较为落后。考虑到高速铁路桥梁维修难度较大,建议研发智能化数字化的防水系统,彻底解决吊杆锚固区防水问题,同时研发锚头防护新材料和新技术。