高速列车运行时车体传热系数K值研究

吴靖阳,匡 骁,王彦鲁,刘忠庆,孙德世

(1.中车青岛四方车辆研究所有限公司,山东 青岛 266031;2.深圳市骁阳工程咨询有限公司,广东 深圳 518000)

车体传热系数K值是轨道车辆热工性能的重要指标,对于列车静止车体传热系数K值和低速运行时车体传热系数K值国内外已经有了深入研究[1-6]。随着国内高铁行业的迅速发展,列车运行速度越来越高。高速列车运行时的隔热保温性能,尤其是高速(≥200 km/h)运行时的保温性能,对空调系统的能源消耗有着重要影响。目前,国内对轨道车辆整车空调系统能耗计算和测试方法虽然有了广泛的研究[7-11],但缺乏高速运行时车体传热系数K值对整车空调系统能耗影响的研究。

本文以某高速列车中间车作为研究对象,通过数值计算得到中间车静止时和不同运行速度(0~380 km/h)时的车体传热系数K值,研究车体传热系数K值变化规律,并分析车体传热系数K值变化对整车空调系统能耗的影响。

1 研究对象

本文选取某高速列车中间车作为研究对象。高速列车车体的维护结构由多层不同的材料组成,起隔热降噪作用。维护结构中最主要的部分为铝合金骨架,不仅起着支撑、承载的作用而且还起着隔热的作用,其次是保温材料、隔音材料以及装饰材料等。部分保温材料导热系数如表1所示。

表1 部分保温材料导热系数 W/(m·K)

2 研究思路和方法

本文主要研究高速列车中间车运行条件下的车体传热系数K值,并分析对中间车空调系统能耗的影响,研究思路和方法为:

(1) 通过数值计算得到铝合金型材综合传热系数,并对部分铝合金型材部件综合传热系数进行试验验证;

(2) 在部分铝合金型材部件综合传热系数已知情况下,对各种类型的冷桥建立物理模型,得到高速列车中间车静止时的车体传热系数K值;

(3) 计算求得各种时速运行下中间车外表面综合换热系数;

(4) 在中间车静止时车体传热系数K值和各种时速运行下中间车外表面综合换热系数已知情况下,通过对流换热计算公式得到中间车在各运行速度时的车体传热系数K值;

(5) 在中间车各运行速度车体传热系数K值已知情况下,分析车体传热系数K值变化对整车空调系统能耗的影响。

3 列车静止时车体传热系数K值计算

3.1 铝合金型材综合传热系数

铝合金型材综合传热系数受导热、对流换热以及辐射的共同作用影响。在不考虑辐射换热的情况下,铝合金型材综合传热系数主要受导热和对流换热的共同作用影响。

对典型铝合金材料建立物理模型,参照车窗隔热性能试验室的环境参数进行数值模拟计算,得到通过铝合金型材传热表面的平均传热量,求得其综合传热系数。

中间车体的铝合金骨架是由众多不同类型的铝合金型材组成的,在对铝合金型材部件进行物理模型建立之前,需要对众多铝合金型材进行对比分类。

将铝合金型材车体的某断面(图1)图形分为四部分:上表面部分、下表面部分、左表面部分以及右表面部分,上表面铝合金骨架由3种类型的型材组成,下表面铝合金骨架由1种类型的型材组成,左表面铝合金骨架由4种类型的型材组成(实际物理建模计算时按3种类型的型材考虑),右表面与左表面组成型式一样,综合归纳为车体铝合金骨架由4种类型的型材组成,选取左表面(图2)的3种类型型材以及下表面型材进行物理建模。

图1 铝合金型材车体某断面

图2 左表面型材图形

列车的铝合金骨架是由许多不同尺寸铝合金型材构成,不同的铝合金型材内部含有数量不等且形状多样的立方体方腔,整个传热过程既有铝合金型材的导热又有铝合金方腔内壁与方腔内空气的对流换热,由于温差较小,在此不考虑型材各表面与高低温间空气的辐射换热。铝合金型材内方腔中的空气对流换热是基于质量守恒方程、动量守恒方程以及能量守恒方程。传热过程中的导热是基于导热方程。铝合金型材内方腔中的空气可以看作不可压的均匀流体。

由于铝合金型材的不规则性以及边界条件的复杂性,使其微分方程很难采用分析求解(求解中可能包括特殊方程或特征值的超越方程),因此采用有限差分法来离散微分方程,用含有有限个未知数的差分方程去近似替代连续变量的微分方程及边值问题,并把相应的差分方程的数值解作为原微分方程的近似解。

通过铝合金型材高、低温壁面传递的平均热量,其计算公式如式(1)所示。待传热量已知后,可根据公式(2)求得铝合金型材的综合传热系数。

Q=h·S·(t铝材表面-t流体)

(1)

式中:Q为通过铝合金型材高、低温壁面传递的平均热量,W;h为自然对流换热系数,W/(m2·K);S为高、低温壁面传热面积的平均值,m2;t铝材表面为铝合金型材表面的平均温度,℃;t流体为与铝合金型材表面进行换热的流体平均温度,℃。

铝合金型材的综合传热系数k铝合金为:

(2)

式中:t高、t低分别为高温间的平均温度和低温间的平均温度,℃。

中间车车体的部分铝合金型材在车窗隔热性能试验室进行了综合传热系数试验,为了让仿真计算的模拟结果与试验值具有可比性,参照TB/T 3107—2011《铁道客车单元式组合车窗》试验标准[12],车窗隔热性能试验室的高温间平均温度为(32.5±0.5) ℃,模拟计算时取平均温度32.5 ℃;低温间平均温度为(7.5±0.5) ℃,模拟计算时取7.5 ℃。通过数值计算得到的结果如表2所示。

表2 铝合金型材综合传热系数计算结果 W/(m2·K)

3.2 试验验证

为了验证计算的准确性,结合实际情况,在车窗隔热性能试验室分别对第3种和第4种铝合金型材样件进行了隔热性能试验,试验结果如表3所示。

表3 铝合金型材样件综合传热系数试验结果 W/(m2·K)

由表2、表3可知:第3种铝合金型材综合传热系数的模拟计算值与试验值的误差百分数为0.86%,第4种铝合金型材综合传热系数的模拟计算值与试验值的误差百分数为11.7%。因此,可以肯定物理模型简化的合理性以及计算方法的正确性,计算结果可以使用。

3.3 车体冷桥

车体冷桥为车体隔热结构中局部构造的不同,引起该部位隔热性能降低,成为冷量大量传递的通道。由于车体冷桥附近车体围护结构表面所感受的冷量大量向冷桥部位集中,由冷桥造成的冷量损失大大地超过了简单地按其截面积计算所得的数值。因此,整车综合传热系数的计算必须考虑冷桥传热的影响。

冷桥物理模型基于下列假设:

(1) 冷桥与铝合金型材相连处的空隙未考虑,忽略小金属零件;

(2) 不同材料间相互紧接;

(3) 热流通过的圆弧界面简化为线段界面;

(4) 将结构分成若干单独研究计算区域。

本文结合车体结构图纸以及不同车体部位的车体部件属性,将高速列车中间车的整车冷桥分析整合之后分为7种:行李架底座冷桥、地板减振器冷桥、顶板固定点冷桥、顶板内布管布线冷桥、风道固定点冷桥、行李架外端冷桥以及型材地板冷桥。

采用稳态计算方法对以上冷桥进行计算,带冷桥的铝合金型材的高低温边界条件参照TB/T 3107—2011标准。冷桥热流密度计算结果如表4所示。

表4 冷桥热流密度计算结果 W/m2

3.4 整车静止时车体传热系数K值

在铝合金骨架的热流密度、冷桥引起的附加热流密度以及冷桥分布、保温层分布已知的情况下, 进行整车静止时的车体传热系数K值计算。计算公式如下[13]:

(3)

式中:h1为中间车外表面综合换热系数,W/(m2·K);h2为中间车内表面综合换热系数,W/(m2·K);λ为导热系数,W/(m·K);δ为导热物件的厚度,m;k为导热物件的传热系数,W/(m2·K)。

车体传热系数K值为:

(4)

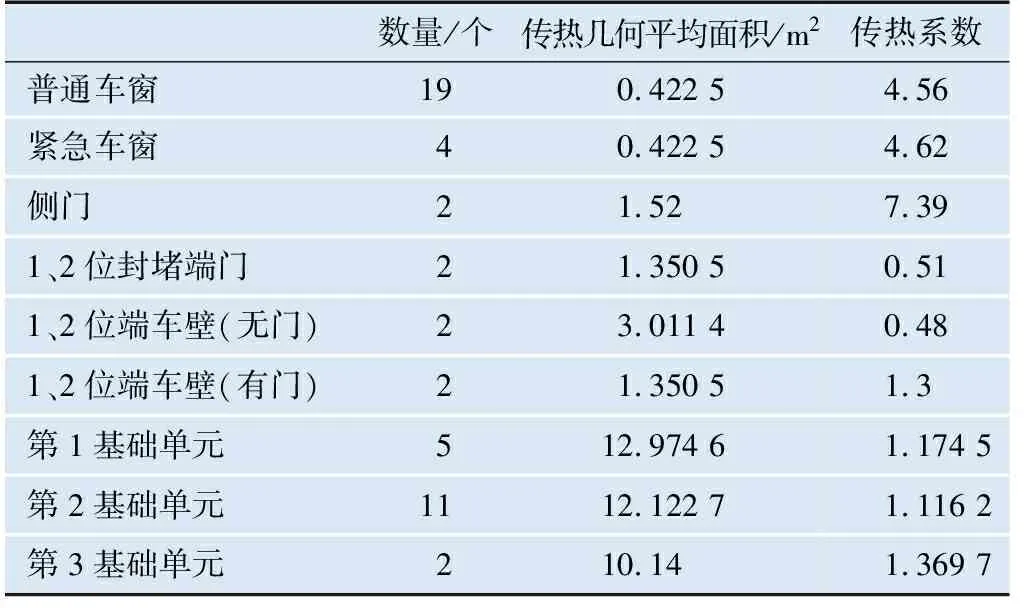

式中:ki为侧墙、端墙、车顶、门、窗等的传热系数,W/(m2·K);fi为侧墙、端墙、车顶、门、窗等的传热几何平均面积,m2。

由于整车车体较大,对计算机要求较高,本文在不考虑客车车体内座椅以及1、2位端洗漱等物件前提下,按长度方向将车体分为由3个等长基础单元来构成的整车车体传热系数K值计算的物理模型(其中普通车窗、紧急车窗、两侧车门、两端车门以及1、2位端的车壁未包括)。

第1基础单元包括车体铝合金骨架以及与骨架紧贴的各种类型保温层,车体内上部风道以及两侧的风道,车体两侧无车窗和侧门。第2基础单元包括车体铝合金骨架以及与骨架紧贴的各种类型保温层,车体内上部风道以及两侧的风道,车体两侧车窗。第3基础单元包括车体铝合金骨架以及与骨架紧贴的各种类型保温层,车体两侧车门,不包括车体内上部风道、两侧的风道和车体两侧车窗。通过数值计算可得中间车各部位传热系数,如表5所示。

表5 中间车各部位传热系数 W/(m2·K)

忽略中间车体的空气渗漏容积,根据公式(4)求得中间车静止时的车体传热系数K值为:1.168 W/(m2·K)。

4 列车运行时车体传热系数K值计算

4.1 中间车外表面综合换热系数

不考虑中间车体的空气渗漏容积,高速列车在运行时,其车体传热系数K值与静止时最大的不同为中间车外表面综合换热系数。

对于运行时速200 km以下的列车,中间车外表面综合换热系数可按标准TB 1951—1987《客车空调设计参数》[14]中提供的公式进行计算,计算公式如下:

h1=9+3.5V0.66

(5)

式中:V为列车运行的速度,km/h。

对于运行时速200 km以上(含时速200 km)的列车,可通过大涡数值模拟方法得到各运行速度下高速列车中间车的外流场分布,进而推导出不同运行速度时中间车外表面综合换热系数,如表6所示。

表6 不同运行速度时中间车外表面综合换热系数

在中间车静止时车体传热系数K值、不同运行速度时中间车外表面综合换热系数已知情况下,通过对流换热计算公式得到中间车不同运行速度时的车体传热系数K值。

4.2 时速350 km 运行时的车体传热系数K值

按照静止时车体传热系数K值的计算方法,把中间车外表面综合换热系数换成表6中数值即可求得该运行速度时中间车车体传热系数K值。通过数值计算可得表7数据。

表7 时速350 km中间车各部分导热物件的传热系数 W/(m2·K)

根据公式(4),求得中间车在时速350 km运行时的车体传热系数K值为1.350 W/(m2·K)。

4.3 其他运行速度时车体传热系数K值

其他运行速度时的车体传热系数K值可参照时速350 km中间车进行计算。对时速低于200 km的车体传热系数K值进行计算时,中间车外表面综合换热系数可按公式(5)计算,对时速高于200 km的车体传热系数K值进行计算时,中间车外表面综合换热系数取自表6。经计算,不同运行速度时的中间车车体传热系数K值如表8所示。车体传热系数K值随运行速度变化曲线如图3所示。

表8 不同运行速度时中间车车体传热系数K值

由表8和图3可知,高速列车运行速度越高,车体传热系数K值越大,即车体隔热性能越差,并且K值增幅越来越小。高速列车中间车静止时,车体传热系数K值为1.168 W/(m2·K),运行时速380 km时,车体传热系数K值为1.351 W/(m2·K),K值增大15.67%。

5 能耗分析

高速列车中间车车体隔热面积为242.7 m2。夏季制冷时,以35 ℃工况为例进行分析。外温35 ℃时,参照EN 13129:2016《铁路应用 干线铁道车辆空调 舒适度参数和型式试验》[15],车内设定温度为27 ℃。在该工况下,通过车体传递的热量见表9。

表9 35 ℃工况下通过车体传递的热量

由表9可知,在中间车静止时通过车体传递的热量为2 268 W,运行时速380 km时通过车体传递的热量为2 623 W,通过车体传递的热量差值为355 W。高速列车空调的能效比约为2.2,以此计算,整车空调系统能耗值差值仅为161 W,差值很小。

在冬季采暖时,以-10 ℃工况为例进行分析。外温-10 ℃时,参照EN 13129:2016 标准,车内设定温度为22 ℃。在该工况下,通过车体传递的热量见表10。

表10 -10 ℃工况下通过车体传递的热量

由表10可知,在中间车静止时通过车体传递的热量为9 071 W,运行时速380 km时通过车体传递的热量为10 492 W,通过车体传递的热量差值为1 421 W。高速列车冬季采暖使用的是电加热,根据能量守恒,最终电采暖系统能耗的差值也为1 421 W。相比于空调系统总能耗,差值也比较小。

高速列车运行速度变化时,车体传热系数K值变化,最终会导致空调系统能耗的变化。单从车体传热系数K值角度分析,通过车体传递的热量随着运行速度的增大而增加,但增幅较小。与静止状态对比,高速列车高速运行时夏季空调系统能耗增加值非常小,冬季空调系统能耗增加值也不大。

6 结论和展望

本文在不考虑车体的空气渗漏容积等条件下,计算并研究了高速列车车体传热系数K值。综合全文的计算和分析,可以得出以下结论:

(1) 在其他条件不变的情况下,高速列车运行速度变化时,车体传热系数K值会随之变化。高速列车运行速度增大时,车体传热系数K值增大,并且随着运行速度的增大,车体传热系数K值增加幅度减小。

(2) 运行速度的增加会导致车体传热系数K值的增大,进而增加空调系统的能耗值。但是,夏季制冷时这部分空调系统能耗增加值很小,冬季采暖时空调系统能耗增加值也不大。

高速列车以时速380 km运行时,相对于静止状态,由车体传热系数K值变化引起的能耗增加值不大。在列车高速运行时,应更注重列车的气密性。虽然列车高速运行时,由车体传热系数K值变大而引起的整车空调系统能耗增量不大,但通过车体传入车内的热量仍较大,高速列车车体传热系数K值仍要控制在合理的范围内。

高速列车运行时,空气渗漏容积、新风量以及空调机组冷凝风量都是变化的,这些参数与运行速度之间的关系,以及对空调系统能耗的影响是今后研究的重点和方向。