HXD1型电力机车的振动测试及分析

丁 杰,肖 潇,周叙全,龚平凡,彭瑞玲,孙 波

(1.湖南文理学院 国际学院,湖南 常德 415000;2.株洲中车时代电气股份有限公司 国际事业部,湖南 株洲 412001)

大功率交流传动电力机车是铁路干线重载运输的主要牵引动力,有力推动了国民经济的快速发展[1]。电力机车的运行环境复杂,受地形、线路和气候等因素的影响,振动已成为影响电力机车可靠运行的重要因素[1]。杨云帆等[2]通过大量试验测试电力机车车轮非圆化磨耗情况,分析了车轮非圆化对轮轨动态冲击作用的影响。TAO等[3]针对机车车轮非圆化形成机理与优化控制的研究现状进行了综述。丁杰等[4]开展了HXD1C型电力机车在不同线路条件下的振动测试,与振动试验标准进行对比分析,指出开展实际测试的必要性。李希宁等[5]对西康线运行的HXD1型电力机车车内设备开展了振动测试,定性研究了电力机车车内设备振动、安装方式与线路条件的关系。王永胜等[6]根据电力机车牵引变流器控制箱的振动特性和安装特点,利用仿真分析和装车试验验证了减振方案的可行性。路景阳[7]针对HXD1型电力机车牵引变流器功率模块频繁发生驱动板接线故障,通过监测运行环境发现电力机车振动超标,并提出了镟轮消除车轮多边形来减轻振动的措施。

本文针对怀化机务段HXD1型电力机车的振动情况进行了测试,重点关注从轮轨到牵引变流器的振动传递以及柜体内关键设备的振动,以了解牵引变流器及柜内设备的振动环境,为后续开展车载设备的可靠性研究和结构优化设计提供数据支撑。

1 振动测点布置

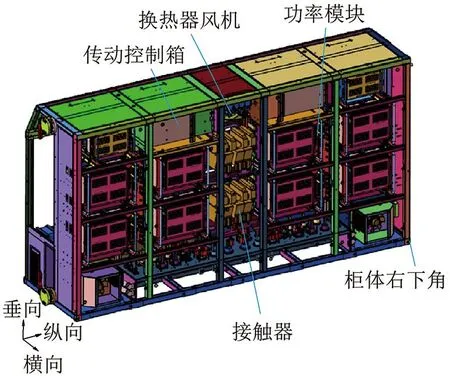

牵引变流器是电力机车牵引传动系统的关键设备,实时为牵引电机提供合适的电压和电流,以满足列车的牵引需求。图1为HXD1型电力机车牵引变流器的三维结构示意图。牵引变流器柜体采用钣金件制作成框架承载结构,内部集成了功率模块、传动控制箱、接触器、换热器风机、斩波器等部件。

图1 牵引变流器的三维结构示意图

为了获得电力机车从轮轨至牵引变流器内部的振动特性,以运行在怀化—张家界的HXD1型1495号电力机车(载重3 960 t)为测试对象,利用B&K振动噪声测试系统开展了实际线路运行的振动测试,测试分析频率设置为3 200 Hz。分别在轴箱端部、车门下方位置的车体、地板梁、牵引变流器柜体右下角、功率模块导轨、传动控制箱安装法兰等位置布置了三向加速度传感器,在换热器风机轴端横向和接触器垂向布置了单向加速度传感器。纵向、横向和垂向分别对应车体的长度、宽度和高度方向。

2 振动时域分析

2.1 各工况振动有效值对比

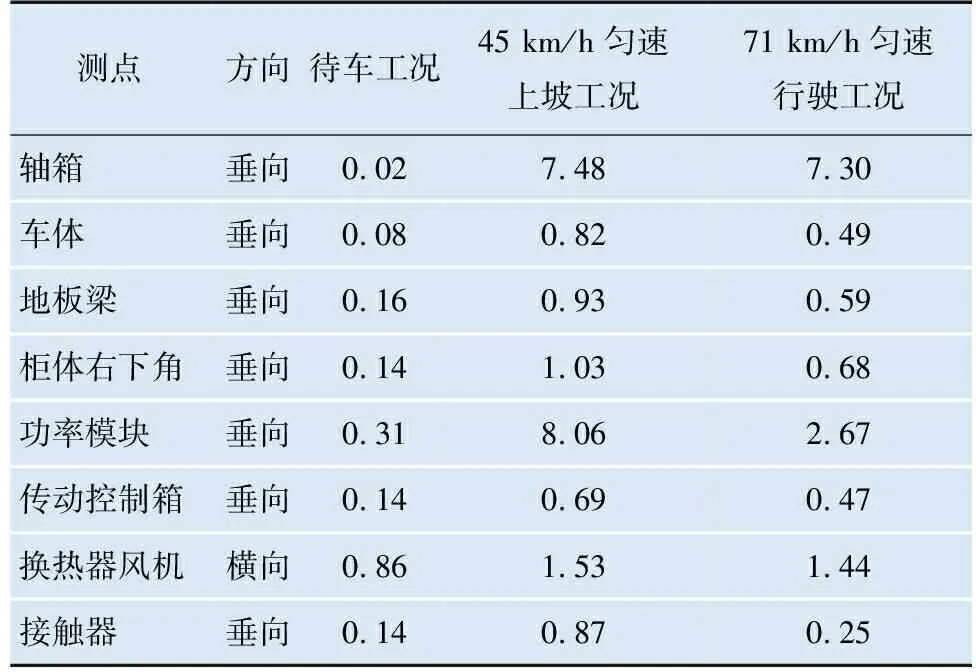

表1为电力机车在待车、45 km/h匀速上坡、71 km/h匀速行驶等工况下0~3 200 Hz分析频率的振动有效值对比。从表1可以看出:

表1 不同工况下的振动有效值对比 m/s2

(1) 在待车工况下,轴箱测点的振动有效值几乎为0,振动的主要来源为机械间内的设备,其中换热器风机横向振动有效值最大;

(2) 在45 km/h匀速上坡工况下,各测点的振动有效值大于71 km/h匀速行驶工况下的振动有效值,其中轴箱和功率模块的垂向振动有效值分别达到了7.48 m/s2和8.06 m/s2,这是由坡道路段的牵引功率明显增大所致。

2.2 各工况振动有效值对比

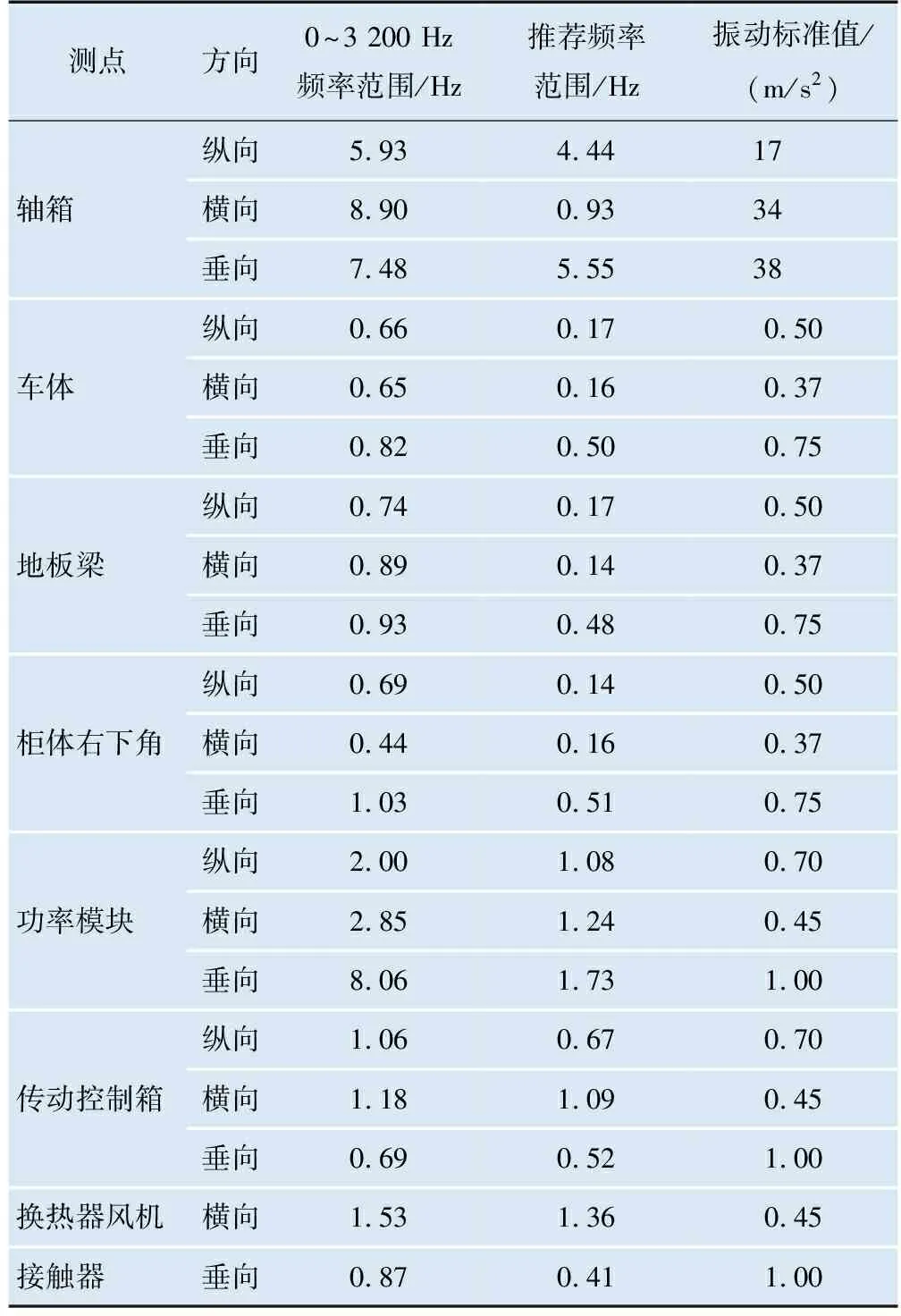

GB/T 21563—2018《轨道交通 机车车辆设备 冲击和振动试验》是基于IEC 61373《铁路应用 铁道车辆设备冲击和振动》1999年版本[8]和2010年版本[9]制定的铁路车辆设备振动冲击试验标准。该标准根据设备所处位置分为1类A级(车体直接安装)、1类B级(车体直接安装的柜体内部安装)、2类(转向架安装)和3类(车轴安装),并根据设备的质量推荐不同的频率范围。由此可确定,轴箱属于3类设备,推荐频率范围为10~200 Hz;车体、地板梁、牵引变流器柜体属于1类A级设备,推荐频率范围为2~60 Hz;功率模块(质量为90 kg)、传动控制箱(质量为20 kg)、换热器风机(质量为8 kg)和接触器(质量为25.5 kg)属于1类B级设备,推荐频率范围为5~150 Hz。

表2为匀速上坡工况各测点在0~3 200 Hz频率范围和标准推荐频率范围的振动有效值对比表。由表2可以看出:在0~3 200 Hz频率范围内,1类设备大部分都超出了标准值;按照标准推荐的频率范围,换热器风机横向振动有效值、传动控制箱横向振动有效值以及功率模块3个方向的振动有效值均超出了标准值。

表2 匀速上坡工况各测点振动有效值的对比

针对部件振动超标问题,从部件的安装结构开展定性分析,换热器风机横向安装在柜体框架上,安装基础横向刚度较小;传动控制箱依靠安装法兰横向安装于柜体框架,底部搁放在横梁上,横向的刚度较小。

2.3 冲击峰值与标准值对比

根据标准GB/T 21563—2018关于冲击试验的规定,需要对电力机车1级A类设备和1级B类设备施加持续30 ms的脉冲谱,纵向、横向和垂向的冲击峰值分别为50 m/s2、30 m/s2和30 m/s2,对3类设备施加持续6 ms的脉冲谱,纵向、横向和垂向的冲击峰值均为1 000 m/s2。

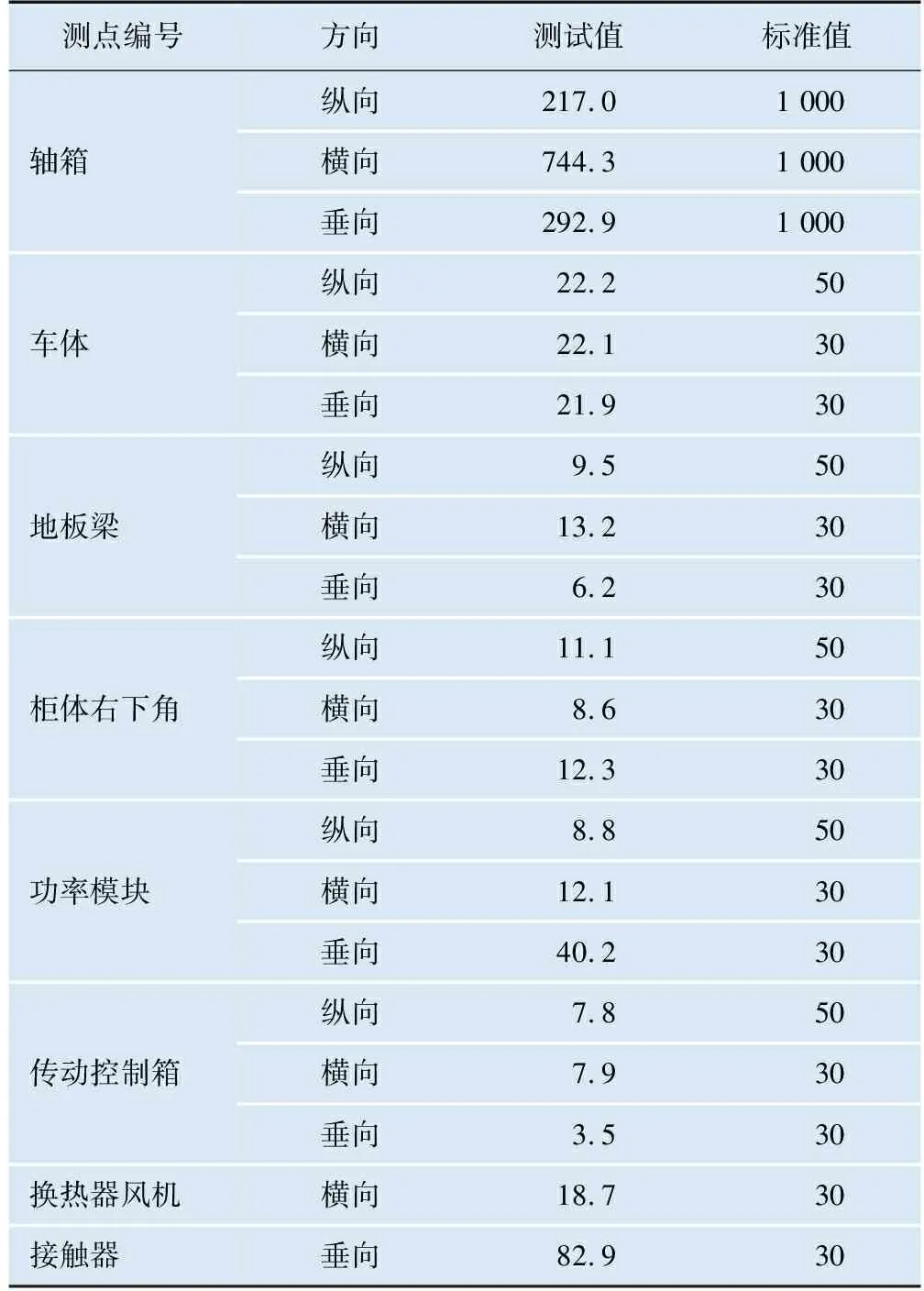

从各测点的时域波形中可以发现明显的冲击现象,提取各测点的冲击峰值与标准值进行对比,如表3所示。测试的振动冲击数据可从源头上分为轮轨的冲击、车身的冲击和接触器的冲击3类,具体表现为:

表3 各测点冲击峰值的对比 m/s2

(1) 当轮轨的横向冲击峰值达到744.3 m/s2时,垂向和纵向的冲击峰值也在200 m/s2以上,但来自轮轨的冲击在车体及牵引变流器柜体上表现并不明显,说明该车的车下减振系统对冲击的减振效果良好;

(2) 车体测点的冲击峰值在3个方向都达到了20 m/s2以上,且与牵引变流器柜体右下角测点的冲击峰值同时出现;

(3) 接触器的垂向冲击峰值达到82.9 m/s2,超出标准值较多,从时域图中也可以看出比较明显的接触器冲击。同时,接触器的冲击在牵引变流器柜体内的其他设备上也有明显的体现,如换热器风机、柜体右下角、地板梁的冲击峰值与接触器同时出现,这说明在牵引变流器的结构设计时应将对冲击敏感的部件远离接触器。

由表3可以看出:牵引变流器功率模块的垂向冲击峰值达到了40.2 m/s2,这来自于电力机车启动加速阶段,并不是由冲击造成的,而与功率模块的安装方式有关;功率模块通过散热器的螺栓与柜体壁板固定,功率模块导轨与柜体横梁直接接触,将直接向功率模块导轨传递垂向振动。

3 振动频域分析

3.1 待车工况

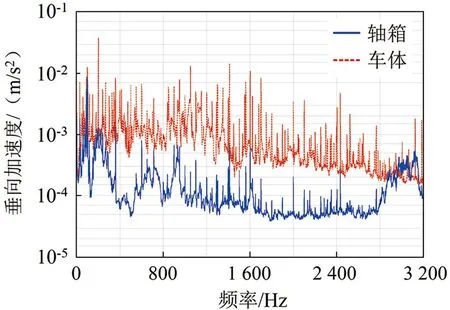

图2为待车工况下轴箱和车体的垂向振动频谱对比。由图2可知,待车工况下的车体垂向振动受到来自机械间的设备振动影响,频谱十分丰富,轴箱的振动主要是车体的振动通过一系、二系悬挂系统传递过来,部分较低的频率(如91 Hz、100 Hz)在轴箱上体现较为明显,200 Hz及以上的振动都出现了明显的衰减。

图2 待车工况下轴箱和车体的垂向振动频谱对比

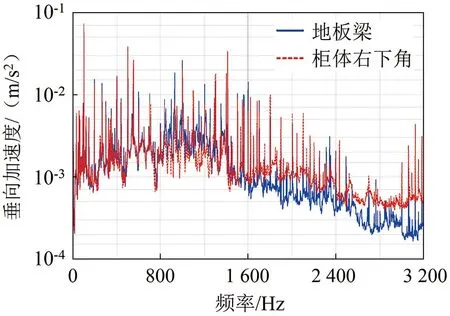

图3为待车工况下牵引变流器柜体右下角和地板梁的垂向振动频谱对比。由图3可知,在待车工况下,牵引变流器柜体右下角和地板梁的振动频谱在800 Hz以下几乎完全重合,在1 600 Hz以上柜体右下角的振动略大,这说明牵引变流器柜体的安装方式对振动几乎没有衰减作用,在高频时还略有放大。从振动加速度峰值上看,柜体右下角和地板梁表现出了30 Hz、60 Hz、91 Hz和120 Hz等频率的倍频振动,55 Hz和110 Hz等来自换热器风机的倍频振动以及50 Hz倍频的电磁振动。

图3 待车工况下牵引变流器柜体右下角和地板梁的垂向振动频谱对比

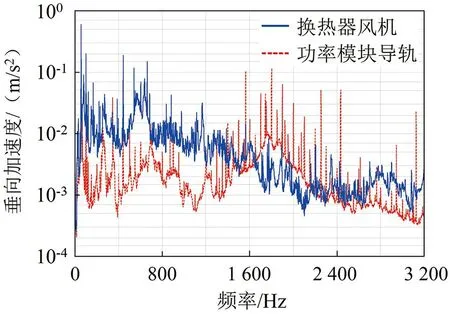

从第2节的振动时域分析可知,牵引变流器内部换热器风机和功率模块高于传动控制箱和接触器,因此,重点分析换热器风机和功率模块。图4为待车工况下换热器风机和功率模块的垂向振动频谱对比。由图4可知,在待车工况下,换热器风机的振动以55 Hz、110 Hz、165 Hz等倍频为主,由于换热器风机的叶片数为8,因此在440 Hz时振动也较大。功率模块的振动则表现出较强的电磁振动特征,并且在1 800 Hz附近电磁振动明显,这与IGBT器件的开关频率450 Hz的4倍频相关。

图4 待车工况下换热器风机和功率模块的垂向振动频谱对比

3.2 匀速上坡工况

从第2节的振动时域分析可知,匀速上坡工况的振动要高于匀速行驶工况的振动,因此,匀速上坡工况的振动频谱分析较匀速行驶工况更具代表性。

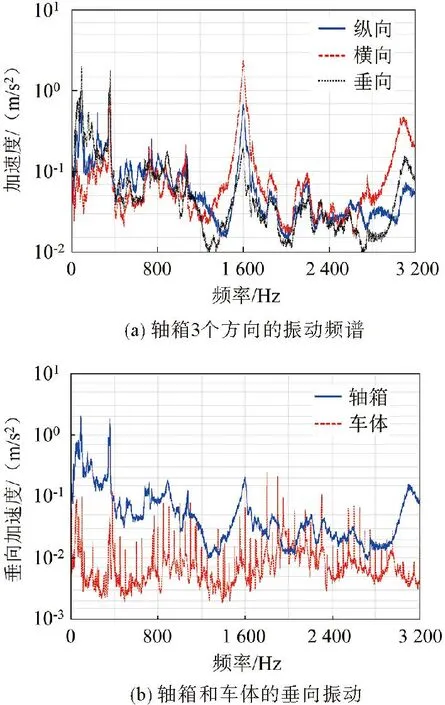

图5为匀速上坡工况下轴箱和车体的振动频谱对比。由图5(a)可知,在匀速上坡工况下,轴箱3个方向的振动频谱差别较大,垂向和横向的振动较大,垂向的振动峰值主要为89 Hz、357 Hz,横向的振动在357 Hz和1 598 Hz时峰值较大,在0~330 Hz范围内的振动较小。由图5(b)可知,在匀速上坡工况下,轴箱的振动主要来自于轮轨和齿轮箱的激励,表现为89 Hz及附近的宽频激励,345~357 Hz的宽频振动,这些频率在车体上也有所体现,但大幅衰减,说明车下的减振系统在低频表现出较好的减振效果。在400 Hz以上,轴箱的振动大幅降低,而车体的振动主要表现为电磁振动,来源不是轴箱。因此,两条曲线的走势并不能完全反映车下减振系统的效果。

图5 匀速上坡工况下轴箱和车体的振动频谱对比

4 启动过程的振动时频分析

对比匀速上坡工况的轴箱和车体振动频谱,与待车工况有明显差异,为了解振动频谱随时间的变化情况,下面开展电力机车启动过程的振动时频分析。

4.1 轴箱的振动特性

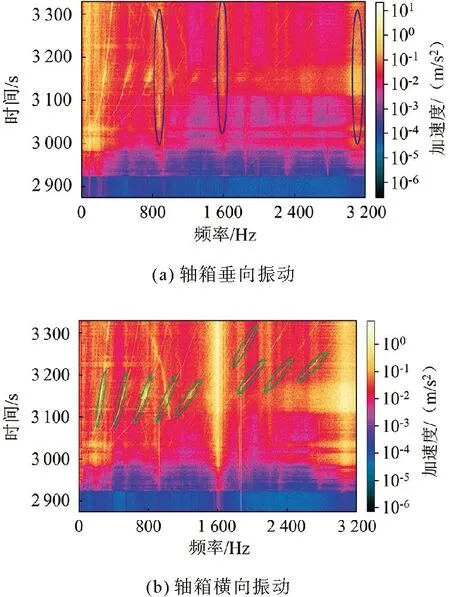

为了分析振动频谱随着电力机车启动过程的变化情况,图6为电力机车启动过程中轴箱垂向和横向振动时频图,通过不同的颜色表示振动加速度的幅值。由图6可知:

图6 启动过程中轴箱振动时频图

(1) 从时域上看,电力机车从2 925 s开始启动,在3 120~3 180 s之间的振动较大;从频域上看,轴箱的垂向振动主要表现为400 Hz以下,横向的振动主要表现为1 600 Hz和3 100 Hz左右。

(2) 根据谱线随启动速度的变化可以将谱线分为3类:第1类的频率稳定,振动幅值随着电力机车的启动而增大,如图6(a)中紫色圆圈部分所示,这类振动与轴箱或者车轮的固有特性相关;第2类谱线振动频率随着电力机车的启动而逐渐变大,在电力机车速度稳定后,振动频率也保持稳定,这类振动与车轮的非圆化、牵引电机和齿轮箱的振动有关[10-12];第3类振动如图6(b)中绿色圆圈部分所示,其振动频率逐渐增大,电力机车速度稳定后,其频率仍有增大的趋势。

(3) 从图6(a)可以看出,图5(b)中轴箱345~357 Hz的宽频振动是由频率随时间变化造成的。

文献[2-3]指出车轮非圆化对轴箱的低频振动影响较大。车轮非圆化引起的振动频率f(n)可由下式计算得到:

(1)

式中:n为车轮非圆化阶次,v为车速,d为车轮直径。

车轮的非圆化一般考虑前30阶,HXD1型电力机车的车轮直径为1.25 m,以70 km/h行驶时,f(1)=4.95 Hz、f(30)=148.5 Hz,因此,车轮非圆化引起的振动频率一般在150 Hz以内。主要振动频率63 Hz、82 Hz、89 Hz和326 Hz的振动有效值分别为1.29 m/s2、1.14 m/s2、1.84 m/s2和0.55 m/s2,这可以说明轴箱垂向振动集中在150 Hz以内的中低频段[13]。

4.2 轴箱到车体振动传递特性

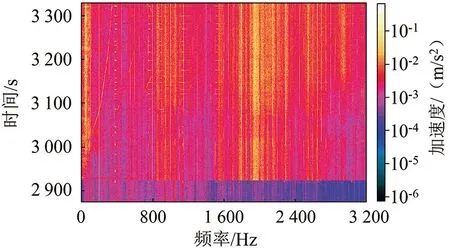

图7为电力机车启动过程中车体垂向振动时频图,其他方向的结果未列出。由图7可以看出:车体的垂向振动谱线主要集中在30~100 Hz、850~1 150 Hz和1 800~2 300 Hz的范围内,来源包括轮轨的振动、电磁振动和机械间内设备的振动。

图7 启动过程中车体垂向振动时频图

电力机车在行驶过程中,振动由轮轨通过2次减振后传递到车体,减振系统的减振效果将对车辆的振动产生较大的影响。由于车体测点包含了机械间内设备及车底主变压器的振动信息,中高频时电磁振动特征明显。图8为电力机车减振系统的减振效果分析结果,图8(a)为车体垂向振动与轴箱垂向振动的相干性分析结果,从图8(a)可以看出相干性较强的频率集中在400 Hz以内,因此将分析频率设为0~400 Hz。图8(b)为轴箱至车体振动的传递函数。总体而言,电力机车在40~80 Hz范围内的减振效果较差,在这个频率范围内,轴箱的振动较大,有可能会造成牵引变流器在该频率段的振动也较大。

图8 电力机车减振系统的减振效果

4.3 牵引变流器的振动特性

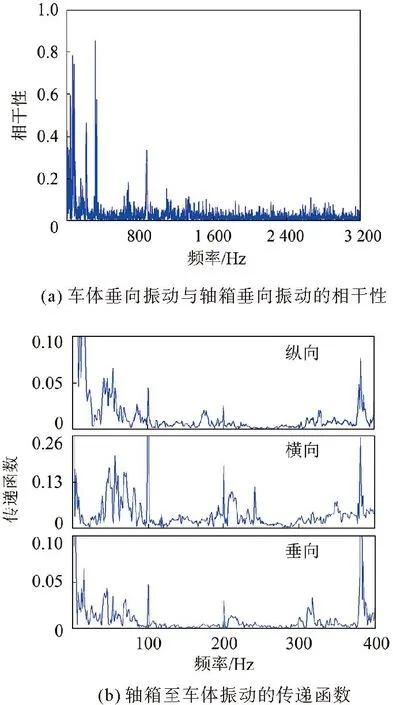

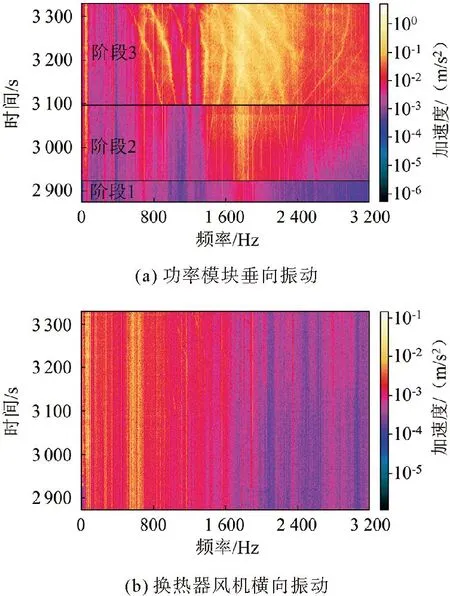

图9为电力机车启动过程中功率模块垂向和换热器风机横向振动时频图,其他方向的结果未列出。由图9可以看出:

图9 启动过程中不同部件振动时频图

(1)功率模块的振动从时间上可分为3个阶段,阶段1为待车阶段,表现出一定的电磁振动;阶段2为低速阶段,其振动集中在1 700~1 900 Hz频率范围内;阶段3为高速阶段,电力机车速度达到30 km/h,功率模块的振动明显增强,振动显著的频谱范围扩大到1 400~2 400 Hz,这主要是由于电容在谐波电流激励下产生的电磁振动引起的[14-17]。

(2)电力机车启动过程中,换热器风机的振动大小受启动过程的影响较小,主要振动频谱不随车速变化,电磁振动特征不明显,高频振动很小,由于换热器风机的安装基础刚度较低,容易出现横向的共振。

5 牵引变流器的模态分析

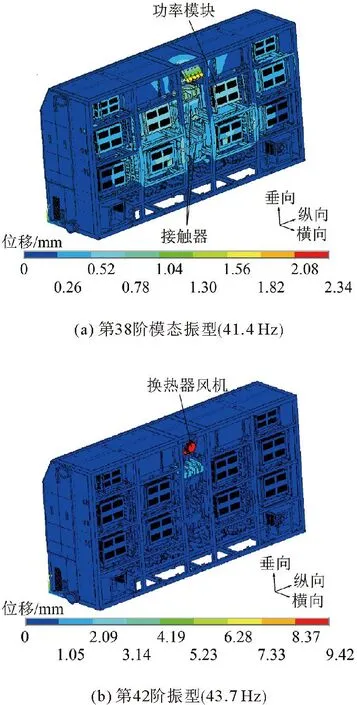

牵引变流器的振动响应包括强迫激励与模态共振,在获得牵引变流器振动特性的基础上,进一步开展牵引变流器的模态分析。针对牵引变流器柜体的结构特点,利用HyperMesh软件对柜体框架和壁板抽取中面划分壳单元网格,对安装部件划分实体单元网格,焊缝和螺栓采用刚性单元简化处理,柜体底部安装孔设置为约束条件。

由于柜体壁板面积大、厚度小,刚度低,且牵引变流器采取底部固定方式,模态频率在低频段密集,大部分阶次的模态振型体现在壁板上。图10为模态振型体现在功率模块、接触器和换热器风机等部位的模态仿真部分结果。功率模块横向固定在柜体壁板上,垂向搁置在导轨上,41.4 Hz、42.0 Hz、42.9 Hz和47.1 Hz等模态频率的振型特征主要表现为功率模块的横向扭摆,功率模块支撑柱与导轨在垂向的刚性接触方式容易导致垂向振动过大。换热器风机采用横向安装方式,一阶模态频率为43.7 Hz,模态振型表现为横向的跳动,横向振动相对于其他方向更为明显。功率模块和接触器等部件的质量较大,换热器风机的质量较小,模态分析结果表明功率模块等部件存在带宽频段的贡献,结合前面的轴箱至车体振动传递函数的分析结果来看,电力机车在40~80 Hz频率范围内的轴箱至车体传递率过大,导致该频段的车体振动能量偏高,可以说明牵引变流器局部弹性模态与之耦合,牵引变流器局部的能量放大,不利于振动疲劳。

图10 牵引变流器的模态分析部分结果

GB/T 21563—2018规定了推荐频率范围内的随机振动试验加速度功率谱密度(Acceleration Spectral Density,ASD)谱型和量级,5~20 Hz频率范围为平直段,5 Hz以下频率范围为斜率9 dB的上升段,20 Hz以上频率范围为斜率-6 dB的下降段。标准GB/T 21563—2018直接忽略了中高频振动的影响,且认为振动贡献主要集中在5~20 Hz频率段,主要基于低频振动对结构产生的疲劳破坏通常大于高频振动,且车体的中高频振动绝大部分被一系、二系悬挂系统减隔振的考虑。对于牵引变流器而言,柜脚有来自车体的振动激励,柜体内部有功率模块、换热器风机、接触器等部件产生的不同频率成分的机械振动和电磁振动耦合,结合前面的振动测试与模态仿真结果,可以看出GB/T 21563—2018在牵引变流器的适用性方面存在不足。例如,柜体右下角存在55 Hz和110 Hz等来自换热器风机的倍频振动以及50 Hz倍频的电磁振动,功率模块的电磁振动非常强烈等,标准GB/T 21563—2018并未考虑。为了改进此类电力机车牵引变流器的结构设计,后续有必要针对振动疲劳有贡献的频段和主要频率成分开展振动传递路径分析,并考虑工作模态进一步放大的本体振动对疲劳产生的危害。

6 结论

(1) 电力机车的振动冲击来源于轮轨冲击、车身冲击和接触器冲击,车下悬挂系统对轮轨的冲击减振效果良好。

(2) 轴箱垂向振动集中在150 Hz以内的中低频,振动来源主要为车轮非圆化以及齿轮箱的振动。

(3) 功率模块垂向冲击峰值超标,与安装方式有关,3个方向的振动有效值超出标准值,主要由电容电磁振动引起;换热器风机振动以转频及其倍频为主,安装基础的横向刚度较低,易产生横向共振。

(4) GB/T 21563—2018仅考虑了低频段的振动频谱,忽略了中高频段振动的影响,牵引变流器等车载设备参照标准进行结构设计时存在标准适用性问题,基于实际线路振动测试及分析,有助于了解电力机车不同部位在不同工况下的振动特性,为车载设备结构优化设计提供数据支撑。