扦样机混样模块的有限元分析

马浩然

(1.中储粮成都储藏研究院有限公司,四川 成都 610031;2.电子科技大学,四川 成都 611731)

扦样机结构的安全性和稳定性直接影响到粮食抽样检测的效率和准确性,对粮食的安全储存工作至关重要,事关我国粮食存储大业[1-2],尤其在“中国制造2025规划”的指引下[3],对于机械结构的使用安全性,我们应该更加重视[4-6]。基于这样的背景,针对所研发的扦样机,我们选取主要受力的混样模块进行有限元分析,分析在工作过程中,该模块是否发生较大形变。随后选择最危险的搅拌叶片进行更系统的有限元分析,以此验证工作过程的安全性。

1 扦样机混样模块的介绍分析

1.1 尺寸指标和总体设计

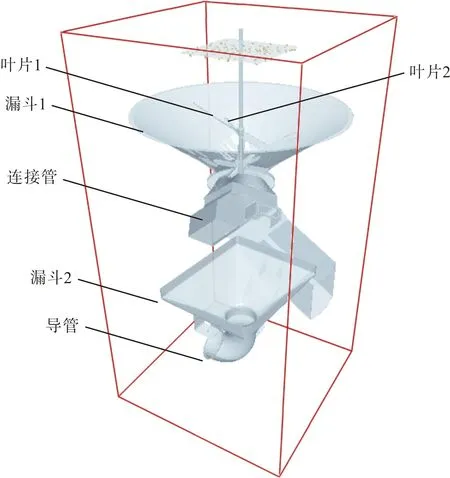

根据粮食相关标准,考虑实际使用需求设计智能扦样机,结构见图1。主要实现自动选点、分层、下管、深度控制、混样、定量等功能。

图1 扦样机模型

该扦样机机身主要包括取样模块和混样定量模块,如图1所示。外侧的取样器下压,取样管伸进谷物里,将谷物颗粒吸进扦样机中,开始进行混样定量处理。混样模块中叶片搅动,将不同粮层的谷物颗粒搅拌均匀。

1.2 混样模块的简化介绍

通过有限元分析软件,将三维模型导入其中,划分网格,并设置相应的材料特性,根据具体情况添加一定的约束,并施加相应的力,进行仿真分析。我们使用有限元分析软件,对简化过的扦样机混样装置进行有限元分析,观察在混样过程中,该机械结构是否能保证其安全性和可靠性。

我们主要对扦样机的搅拌机构进行仿真模拟,因此将相应部分进行简化,见图2。

图2 简化过的混样模块

该模块主要包括漏斗1、漏斗2、叶片1、叶片2、连接管、导管等部件构成。需要进行混样的谷物颗粒直接灌进漏斗1中,经过两个叶片搅拌,经连接管连接,一部分导入进下方的漏斗2中进行称重。

本研究主要对该混样模块进行有限元分析。

2 有限元分析的前处理

2.1 网格划分

首先对要分析的零件进行网格划分,为了保证后续有限元分析的结果更精确,本课题中避免使用粗糙的网格,在“sizing”中将网格大小设定为5 mm,网格划分方式设定为“Hex Dominant”。

2.2 确定约束

对于简化的该混样模块,在有限元的分析过程中,根据设定的坐标系可知,漏斗在x、y、z方向上均无明显位移,因此可依次选择“Static Structual”——“supports”——“Displacement”,设定3个方向上方向上位移量为0,而旋转叶片绕着z轴转动,仅需设置z方向上位移为0,即可完成固定。

2.3 确定要施加的力

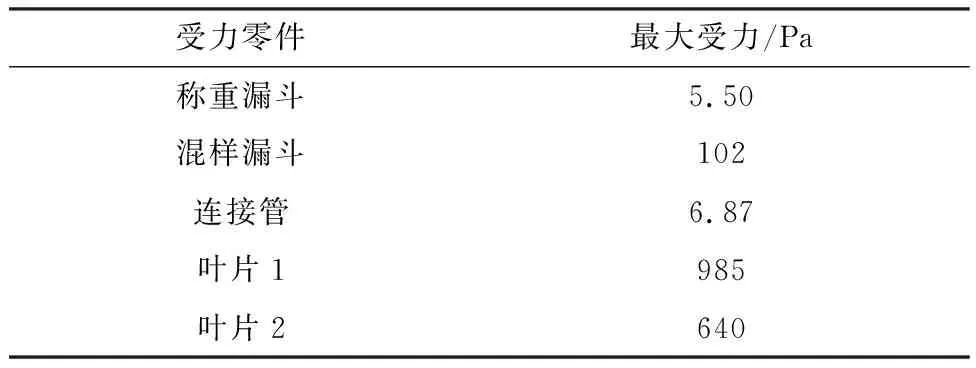

在整个运动过程中,尚且不确定的力为谷物颗粒对于各个漏斗和叶片的压力,本章节中使用离散软件对于该混样模块进行离散元分析,得到相应的压力变化情况。分析结果见表1。

表1 对各部分施加的力

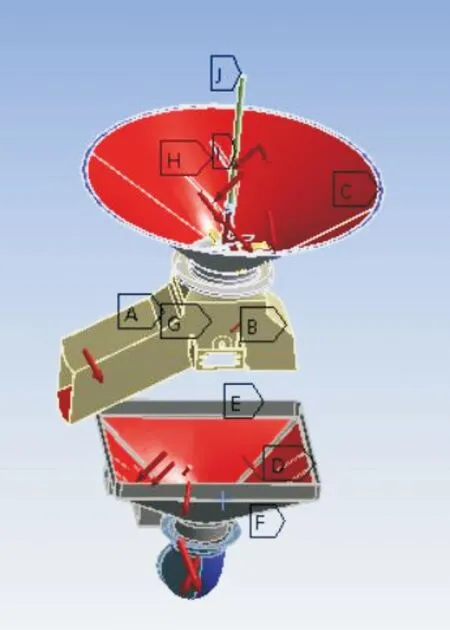

按照离散软件的仿真结果取最大受力为参考值,依次添加受力,得到的结果见图3。

图3 混样模块的受力添加情况

3 仿真结果分析

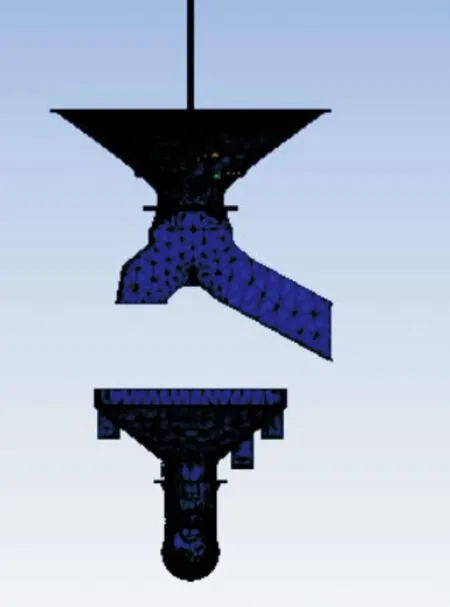

3.1 混样模块的总体形变

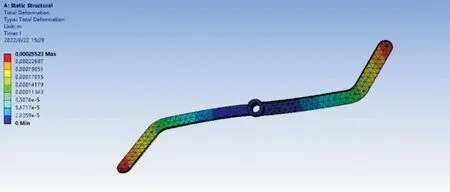

前处理工作完成后,即可查看该混样模块在运动过程中的形变情况,见图4。由图4可见,主要形变量集中在叶片末端,因此该零件为危险零件,取其作为主要分析对象,进一步验证其工作过程中的安全性。

图4 混样模块的总体形变

3.2 对搅拌叶片的重点分析

在整个仿真过程中,两个叶片较薄,且不停和谷物颗粒进行碰撞、摩擦,有疲劳断裂的风险。因此,为了进一步验证叶片在工作过程中的安全性,取叶片进行有限元分析,依次查看叶片的形变、等效应力分布和剪切应力分布。

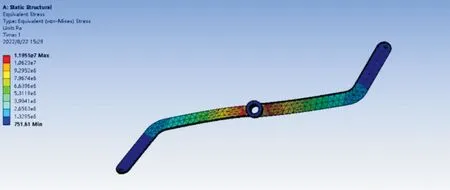

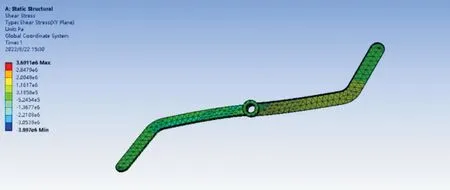

依次添加好受力之后,有限元分析结果见图5、图6、图7。

图5 叶片的形变情况

图6 叶片的等效应力分布情况

图7 叶片的剪切应力分布情况

通过对图5分析,可以看到,肩部弯杆的最大变形量是0到2.55×10-4m,无明显形变量,说明该叶片的结构设计满足安全性要求,在使用过程中的安全性得到了保证。

通过对图6进行分析,可以看到,搅拌叶片所受到的最小等效应力为756.61 Pa,受到的最大等效应力为11.95 MPa,而45号钢的屈服极限为355 MPa,远大于11.95 MPa,因此搅拌叶片受到的等效应力在安全范围内,证明了零件在运动过程中的安全性。

通过对图7进行分析,可以看到该肩部弯杆受到的剪切应力大小为-3.90 MPa到3.69 MPa,45号钢的剪切强度为178 MPa,搅拌叶片所受的最大剪切应力远小于45号钢的剪切强度,因此所受剪切应力在安全范围内,使用过程的安全性得到了保障。

因此,从有限元分析的角度看叶片的旋转搅拌过程,其安全性得到了一定保障。

4 结束语

以扦样机的混样模块的有限元分析为研究课题,对扦样机混样过程中的安全性进行了分析。主要研究了混样模块的总体形变、叶片的形变、叶片的等效应力分布情况、叶片的剪切应力分布情况。

通过以上仿真分析,可以得到,混样过程中叶片的最大受力为985 Pa,最大形变为0.255 mm,应力在强度范围内,不会出现断裂风险。