胜利油田GF84 区块CCUS 气窜封堵技术及其应用

王 涛 张 星 马坤玉 韦 雪 唐培忠 张代森

(中国石化胜利油田分公司石油工程技术研究院,山东 东营 257000)

0 引 言

CO2驱是低渗-特低渗油藏提高采收率的有效措施之一。超临界CO2具有黏度低、与原油混溶性好的特点,因此,将CO2注入油藏可降低原油黏度,提高原油的流动性,并扩大驱油波及面积和提高驱油效率[1-3]。但由于重力超覆和黏性指进等问题,CO2驱极易形成气窜,并且随着储层非均质性的增大,CO2容易沿着高渗透层突进,使得驱油效果显著下降[4-5]。因此气窜问题是低渗油藏CO2驱中亟需解决的问题。目前国内外抑制气窜多采用气水交替、泡沫调堵与凝胶封窜的方式[6]。气水交替注入是目前封堵气窜最常用的技术,水相和气相的交替注入调整了流体的注入剖面,扩大了CO2的波及体积,从而提高了采收率[7]。张蒙等[8]针对低渗-特低渗油藏的气水交替驱油实验结果表明,气水交替驱对低渗-特低渗均质岩心具有良好的流度控制作用,可延缓CO2窜逸时间;而对于非均质性岩心,渗透率级差越小、气水比越高,提高采收率效果越好。泡沫体系是利用氮气、天然气、CO2等气体与泡沫剂混合形成的水包气体系,因其可进行选择性封堵而得到广泛应用。在注气过程中泡沫可对高渗透通道进行封堵,产生液流转向作用,使之后注入的流体流向剩余油富集区;同时泡沫可降低CO2流度,减少气体指进,推迟CO2的突破时间,从而扩大波及体积[9]。聚丙烯酰胺凝胶、预交联凝胶颗粒等凝胶类CO2封窜体系可用于裂缝和强非均质性储层的封堵,应用范围广泛且封堵效果较好[10-11]。

胜利油田低渗透油藏储量丰富,探明地质储量可占全油田探明地质储量的22%,低渗透油藏的开发利用是油田产量稳产上产的重要增长点[12-13]。针对低渗透油藏水驱开发难度大、最终采收率低的问题,胜利油田积极开展低渗透油田CO2驱矿场实验,并取得了良好的开发效果[14-15],但在注CO2开发过程中,部分区块也出现了不同程度的气窜现象,降低了CO2的波及面积和驱替效率[16-17]。

通过对胜利油田低渗透油藏GF84 区块的CO2驱气窜问题进行分析,明确了低渗透油藏在CO2驱开发中“裂缝窜流”和“基质指进”的开发矛盾与特征,针对“裂缝型气窜”和“基质型气窜”2 种气窜类型制定了“裂缝封堵”和“基质调剖”的治理策略,形成了“硅盐树脂裂缝封堵+CO2气溶性发泡剂、高温冻胶基质调剖”化学封堵分级调控技术,并在GF84 区块开展气窜堵调治理工作。

1 GF84区块特征

GF84 区块位于胜利油田济阳坳陷东营凹陷博兴洼陷金家―正理庄―樊家鼻状构造带中部,油藏埋深2 800~3 200 m。储层岩性主要为灰色粉细砂岩、灰质粉砂岩和泥质粉砂岩等。油藏层间、平面非均质性强,孔隙度平均为12.4%,渗透率平均为6.3×10-3μm2,属于低孔低渗储层。原油黏度为20.4 mPa·s,凝固点为35.6 ℃,为低黏度、高凝固点稀油。目前区块开发处于低液、低含水、低采油速度、低采出程度阶段。GF84 区块在经过CO2驱后,采收率进一步提高,但部分注采井组之间已形成明显的气窜通道,采出井井筒内检测到高浓度CO2。因此GF84 区块亟需对气窜井组进行气窜封堵,以改善CO2驱替流线、扩大波及范围、提高后续的气驱开发效率。

2 气窜封堵技术

2.1 气窜类型

CO2气窜与储层的渗透率和非均质性紧密相关。非均质性越强,CO2越容易沿高渗透层运移,在注采井之间形成高渗条带,若地层存在裂缝,则裂缝为主要窜流通道。董传瑞等[18]在腰英台油田CO2驱油先导试验中将注气见效类型分为高渗条带和裂缝,两者的见效天数、气窜天数和累计增油量有明显差异。吴铁龙[19]对腰英台油田采油井气窜进行分析,认为裂缝发育是油井快速气窜的主要因素,高渗带是CO2黏性指进的重要影响因素。

在胜利油田低渗透油藏CO2驱开发中,若注采井前期经过压裂改造,CO2通过裂缝扩散速度加快,在发生气窜后裂缝是CO2主窜流通道。这类窜流以“裂缝窜流”为主,裂缝为主要窜流通道,生产上表现出油井短时间内见气、快速出现气油比突进式上升、注入井油压下降、生产井套压上升的特征。当注采井未经压裂改造时,CO2主要在基质中扩散运移,储层的非均质性会导致CO2在基质中扩散速度不一致,在高渗透层中CO2运移速度快从而形成局部指进,进而造成气窜。这类窜流以“基质指进”为主,高渗基质为主要窜流通道,在生产上表现出气油比在前期缓慢上升、一段时间后出现气油比突进式上升、注气井压力变化不明显、生产井套压上升、气窜强度明显弱于裂缝气窜的特征。

结合前人研究成果以及矿场生产实际,将CO2驱气窜类型分为“裂缝型气窜”和“基质型气窜”2 类。其中“裂缝型气窜”以“裂缝窜流”为主要开发矛盾,治理措施应以“裂缝封堵”为主,主要考虑封堵裂缝后让CO2通过基质绕流;“基质型气窜”以“基质指进”为主要开发矛盾,治理措施应以“基质调剖”为主,主要考虑井组平面均衡程度,重点在于井组的整体扩大驱替波及范围。

2.2 治理策略

2.2.1 裂缝型气窜

针对裂缝型气窜,形成了依据“裂缝缩短井距幅度”进行裂缝封堵的治理策略。油气井在压裂时进行压裂缝监测获取裂缝方位和裂缝长度等数据,以平面油气井连线为基准线,裂缝方位与平面基准线之间的夹角定义为θ,油气井裂缝半缝长为L,Lcosθ则表示油气井裂缝在基准线上的映射投影,为井距缩短距离。依据油气井井距缩短距离和原始井距即可计算井距缩短幅度,其表达式为

式中:f——裂缝影响井距缩短幅度,%;L1——注气井半缝长,m;L2——生产井半缝长,m;θ1——注气井与平面基准线之间的夹角,(°);θ2——生产井与平面基准线之间的夹角,(°);d——注气井和生产井原始井距,m。

结合矿场实践,明确裂缝型气窜的2 种治理策略:

(1)当裂缝缩短井距幅度小于等于40%时,采取“过程调控”策略,先期采取气水交替调控波及范围,之后封堵裂缝阻断气窜通道;

(2)当裂缝缩短井距幅度大于40%时,采取“预先干预”策略,首先采用化学堵剂封堵裂缝,阻断气窜通道,之后采取气水交替注入,扩大驱替波及范围。

2.2.2 基质型气窜

气水交替注入是改善非均质储层CO2驱替效果的重要手段。地层条件下水相黏度是超临界CO2黏度的5 倍,气水交替注入,高黏度的水相可以增加高渗区的阻力,从而对低黏度的气相起到调剖转流作用。张蒙等[8]的研究显示,随着岩心渗透率级差的增大,气水比对提高采收率的影响逐渐减小;在非均质岩心渗透率级差为10 时,不同气水比对最终采收率的影响区别不大;当渗透率级差过大时,气水交替需结合封堵调剖措施并行。因此,对于地层非均质性引起的CO2驱气窜现象,可采用“气水交替注入”的基质调剖策略,而对基质渗透率级差过大的储层可辅助化学堵调防控。

根据前人的理论研究并结合矿场实践,明确基质型气窜的2 种治理策略:

(1)当基质渗透率级差小于10 时,采取“气水交替注入”策略,通过注入水调整流体注入剖面,扩大气相波及范围;

(2)当基质渗透率级差大于等于10 时,采取“气+调剖+水+调剖+水”策略,在气水交替注入的同时在水的段塞进行调剖,通过多轮次调剖提高驱替压差,此外应对高渗层段可进行必要的化学封堵。

2.3 化学封窜体系

在明确CO2驱气窜特征的基础上,针对不同的气窜类型和封堵需求,研制了硅盐树脂堵剂、CO2气溶性发泡剂和高温冻胶堵剂,并形成了用于裂缝封窜的硅盐树脂封堵技术和用于基质窜流调堵的CO2气溶性发泡剂、高温冻胶调堵技术,为胜利油田低渗透油藏CO2驱的进一步推广应用提供了技术支撑。

2.3.1 硅盐树脂裂缝封堵技术

GF84 区块为低渗储层,部分井组前期经过压裂改造形成压裂缝,通过缩短注采井距可有效提高注采井之间的连通性。在现阶段,经过长时间的注气开发,注采井之间的压裂缝成为了窜流主通道,存在“一注即窜”的开发矛盾。因此针对GF84 区块存在裂缝窜流的问题,结合该区块油藏温度高、矿化度高、储层渗透率低的油藏特点,研制了低黏易注入、固化强度高、耐盐耐高温的硅盐树脂堵剂。

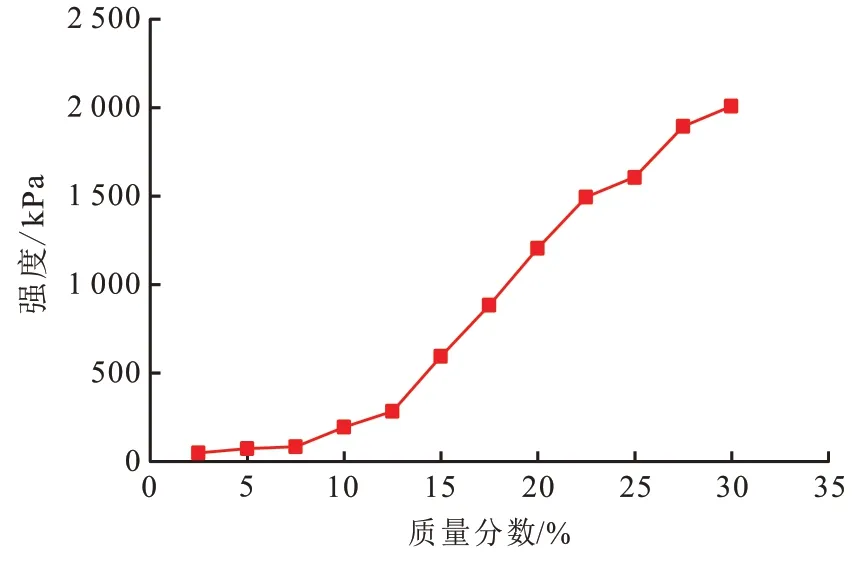

硅盐树脂堵剂主要是通过复合硅盐与阳离子聚合物之间的螯合作用,在高温催化下拢聚成团,固化形成具有高强度的大分子复合凝胶体。硅盐树脂堵剂首先具有牛顿流体特性,可在5 min 内完全溶解为真溶液,溶液黏度小于3 mPa·s,具有低黏度似水性,可与高矿化度水无限相溶,耐矿化度可达150 g/L。此外,该堵剂具有高强度长效封堵的特性,在80 ℃以上时固化,固化强度大于600 kPa,最高固化强度可达2 000 kPa 以上(图1),且堵剂耐冲刷、封堵有效期在1 a 以上。

图1 硅盐树脂固化强度与质量分数关系Fig. 1 Relationship between curing strength and mass fraction of silicone resin

硅盐树脂堵剂的初始低黏特性使其适用于低渗透储层环境,在现场施工中可顺利通过滤砂管,便于工艺实施;而高固化强度则保证了对裂缝等气窜通道的高强度硬封堵,使其适用于裂缝型气窜井的长期高强度封堵。油气井压裂缝在经过硅盐树脂堵剂封堵后,注采井距扩大,注入的CO2可更多地通过基质绕流,扩大了气体波及范围,并延缓了生产井见气时间,从而提高了原油采收率。

2.3.2 CO2气溶性发泡剂基质调堵技术

水基泡沫封窜体系是CO2气窜封堵的常用技术,但其存在注入困难和注入压力高等问题,并且水气的交替注入还会加剧管线的腐蚀。CO2气溶性发泡剂以CO2作为载体,携带气溶性发泡剂进入地层,在地层窜流通道中发泡剂、CO2遇水形成泡沫,起到封堵调驱的作用。该类型发泡剂为非水封窜体系,可有效避免对管柱的侵害。因此,针对CO2驱过程中油气流度比差异大、储层非均质性强、易造成CO2指进的问题,研制并形成了CO2气溶性发泡剂基质调堵技术。

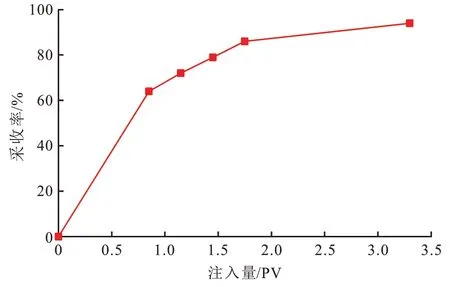

CO2气溶性发泡剂通过在发泡剂分子结构中引入亲CO2功能性基团硅氧基和添加助溶剂,提高其在CO2中的溶解性;引入憎CO2亲极性的柔性聚醚链,增加液膜的弹性并阻止液膜变薄,提高泡沫的稳定性;引入磺酸盐型阴离子表面活性剂,提高发泡剂体系的耐温抗盐性。通过一系列的改性和优化,克服了CO2泡沫体系在低含水条件下无法有效发泡的问题,实现了基质的软调堵和扩波及。填砂岩心驱油实验结果显示,在温度为120 ℃、回压为15 MPa、地层水矿化度为100 g/L、钙离子矿化度为2 g/L、渗透率为16.92×10-3μm2的实验条件下,当CO2驱替至气窜后采用该气溶性发泡剂进行封窜可使原油采收率由64%提高到94%(图2)。在高温、高盐、多孔介质中该发泡剂具有良好的发泡特性,无水阻力因子可达40,说明其具有较好的封堵作用和流度控制效果。

图2 CO2气溶性发泡剂封窜时采收率随CO2注入量的变化Fig. 2 Variation of recovery rate with CO2 injection PV during plugging of CO2 gas soluble foaming agent

在矿场应用中,CO2气溶性发泡剂黏度与水类似,在1.5~3.0 mPa·s,低黏度使其易于通过配气器和注气阀;且体系pH 近似于中性,不会对管柱造成腐蚀风险。因此,该发泡剂既不会因管柱结构因素而影响其性能,又不会因其化学性质而造成管柱堵塞及腐蚀,在基质型气窜调堵作业中具有较好的适用性,可对非均质地层进行软性封堵。

2.3.3 高温冻胶基质调堵技术

针对储层基质非均质性以及压驱微裂缝的存在,为实现对基质窜流通道的长效稳固封堵,研制流动性可调、强度可控的高温冻胶堵剂。通过引入苯环等刚性结构,提高聚合物的耐温抗盐性,分子间交联反应形成大分子凝胶体,从而制备适用于高温高盐地层基质气窜调堵的高温冻胶堵剂。

该堵剂为双交联体系,可通过聚合物和交联剂用量的调整实现堵剂的流动性可调、强度可控。室内实验结果显示,该冻胶耐pH 在4.5 以上,初凝时间为20 h,终凝时间为36 h,成胶强度为E 级,稳定时间在60 d 以上。冻胶体系注入初期不交联,黏度主要为聚合物黏度,仅10~15 mPa·s,可以实现低黏易注入;注入地层后,体系接触反应形成不透水胶体,黏度可达2 000~3 000 mPa·s。此外,该冻胶体系耐温可达150 ℃、耐盐可达100 g/L,耐温耐盐性能可满足胜利油田CCUS 示范区的耐温耐盐性需求,适用范围广泛。

3 矿场应用

3.1 裂缝封堵

GF84-1 井组前期注气井和采油井都经压裂开发,人工裂缝导致注采井距大幅缩短,在转CO2驱后,压裂过的注采井之间出现明显窜流现象,油井气油比达1 000~2 000 m3/m3,因此判断为裂缝型气窜。使用质量分数为25%的硅盐树脂堵剂40 m3进行裂缝封堵作业,封堵前注气井的注入压力为10 MPa,封堵后压力提高至23.5 MPa,注入压力提高了13.5 MPa(图3)。经过5 轮注气,停注前注气井压力始终保持在23.5 MPa。封堵后,对应的3 口油井的气油比均显著下降,其中窜流最严重的压裂油井气油比下降幅度达46.2%,表明CO2气窜裂缝得到了有效的封堵。

图3 GF84 - 1注气井注入压力变化情况Fig. 3 Variation of injection pressure of gas injector in GF84-1 pattern

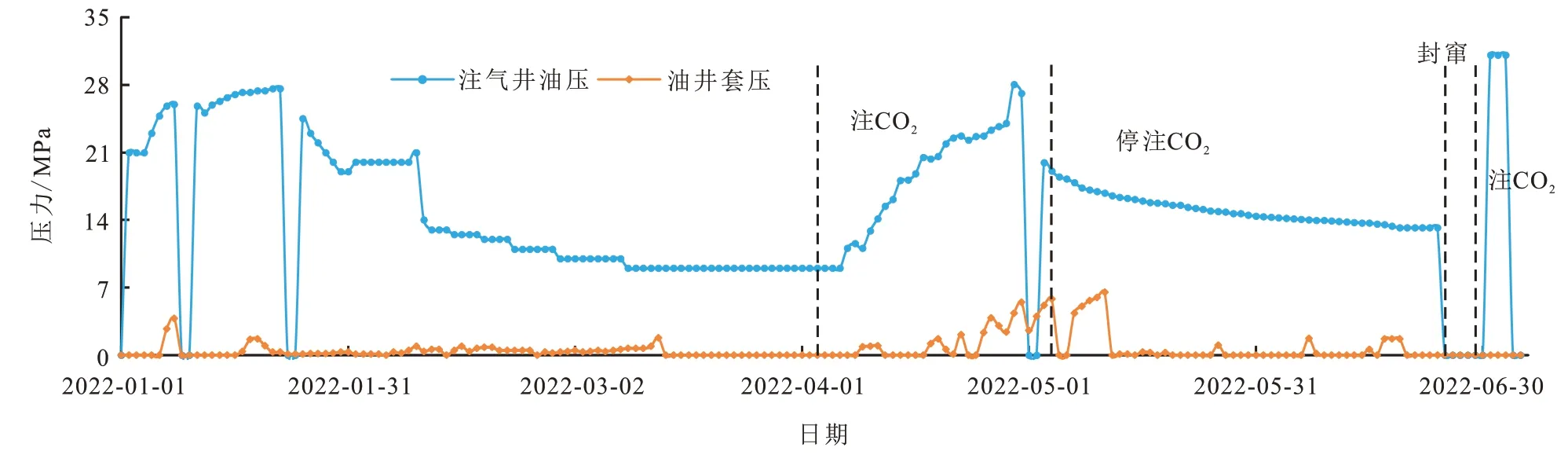

GF84-11 注气井和油井压裂后注采井处于裂缝延伸方向,裂缝长180~300 m,有效井距仅为110~165 m,井距缩短幅度大于40%,导致CO2驱气窜现象严重。为此采用了“注硅盐树脂强封堵”的治理策略,注入120 m3的硅盐树脂堵剂。

实施措施后,注气井的油压由注气阶段的28 MPa 上升至31 MPa,对应油井套压由措施前的最高7.4 MPa 下降至0.1 MPa(图4),油井井筒内CO2体积分数由92.54%下降至31.77%,有效封堵了裂缝。

图4 GF84 - 11注气井油压和油井套压变化情况Fig. 4 Variation of tubing pressure of gas injector and casing pressure of producer in GF84-11 pattern

3.2 基质调剖

GF84-4 井组针对基质非均质导致气窜情况采用3 段塞交替注入方式进行封窜调剖作业,设计方案为“第1 段塞2.0%气溶性发泡剂+CO2+第2 段塞1.5%气溶性发泡剂+CO2+第3 段塞1.5%气溶性发泡剂+CO2”。

实施措施后,注气井的注入压力由措施前的9.5 MPa 提高到17.5 MPa,提高了8.0 MPa(图5),并且吸气剖面得到了均衡改善。注入发泡剂后,对应的5 口油井的气油比得到明显调控,有效期内该井组累计增油1 199 t。其中1 口油井的日产量由施工前的3.2 t 增加到4.9 t,气油比下降了52.2%,封堵有效期近1 a。

图5 GF84 - 4注气井注入压力变化情况Fig. 5 Variation of injection pressure of gas injector in GF84-4 pattern

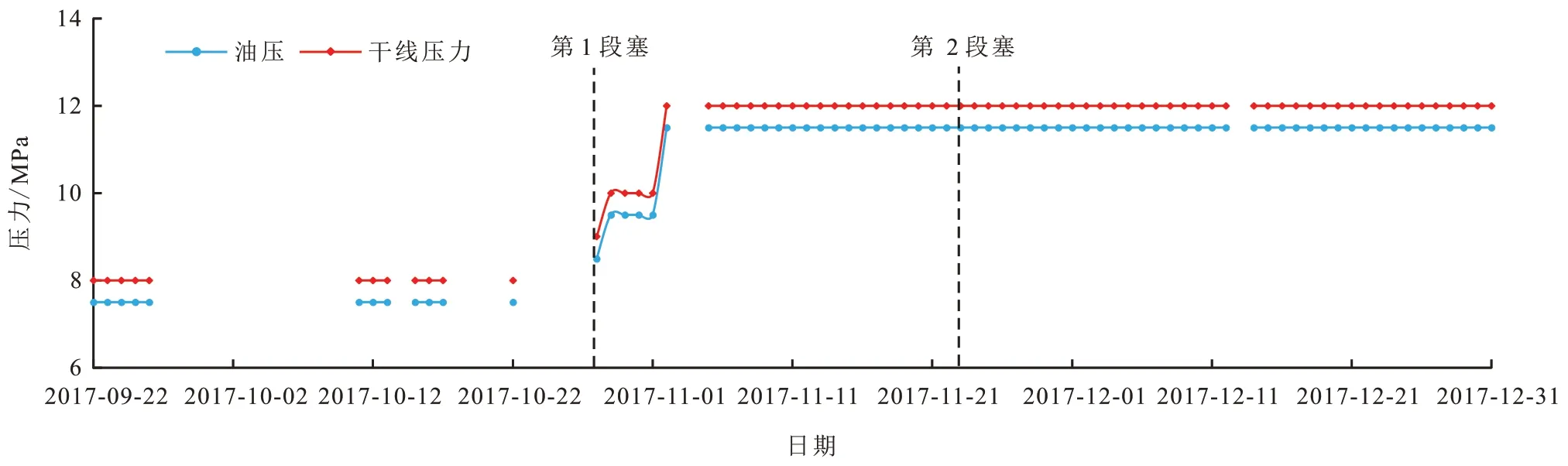

GF84-17 井组基质非均质导致气窜,采用2 段塞交替注入方式进行基质调剖,设计方案“第1 段塞1.5%气溶性发泡剂+隔离液+CO2+第2 段塞1.5%气溶性发泡剂+隔离液+CO2”。

实施措施后,注气井的注入压力由措施前的7.5 MPa 提高到11.5 MPa,最终提高了4.0 MPa(图6),并且吸气剖面得到了均衡改善。注入发泡剂后,对应油井气油比得到了明显调控,有效期内井组累计增油684 t,有效期6 个月。

图6 GF84 - 17注气井注入压力变化情况Fig. 6 Variation of injection pressure of gas injector in GF84-17 pattern

4 结 论

(1)针对胜利油田GF84 区块CO2驱后期“裂缝窜流”和“基质指进”的不同开发矛盾,划分了“裂缝型气窜”和“基质型气窜”2 种气窜类型,形成了“裂缝封堵”和“基质调剖”的治理策略。

(2)针对裂缝型气窜,研发了硅盐树脂堵剂,堵剂固结后强度大于600 kPa,耐矿化度150 g/L,有效期1 a 以上。针对基质型气窜,研发了CO2气溶性发泡剂和高温冻胶堵剂。CO2气溶性发泡剂黏度低,体系pH 近似于中性,无水阻力因子达40,封堵性能优异,可对气窜基质实现软性封堵而不会在井筒中形成堵塞;高温冻胶堵剂耐温150 ℃,耐盐100 g/L,耐pH 在4.5 以上,可满足胜利油田CCUS 示范区的耐温耐盐性需求。

(3)在矿场实践中形成了“硅盐树脂裂缝封堵+CO2气溶性发泡剂、高温冻胶基质调剖”的化学封堵分级调控技术,在GF84 区块应用4 口井,措施有效率100%,有效期在0.5 a 以上。