适合致密油藏的超临界CO2-气溶性表面活性剂复合吞吐技术

刘 明 蓝加达, 潘 兰 李彦婧 刘昊娟

(1. 中国石化华东油气分公司泰州采油厂,江苏 泰州 225300;2. 中国石化华东油气分公司勘探开发研究院,江苏 南京 210011)

0 引 言

注CO2吞吐采油技术是一种广泛应用于低渗透油藏及致密油藏提高采收率的开发技术[1-4],国外从1981 年开始首次将注CO2吞吐采油技术应用于美国的Wilmington 稠油油田,试验井的原油产量提高了2~3 倍,含水率也大幅下降。中国最早从1989 年开始在江苏油田开展了注CO2吞吐采油技术的现场应用,试验井的原油采收率提高了5%以上。

从20 世纪80 年代开始,全球研究者将注CO2吞吐采油技术进行持续的研究和优化,取得了较为丰富的研究成果[5-12]。与常规油气储层相比,致密油藏的物性更差,压裂施工后裂缝-基质的分布更为复杂,注CO2吞吐对致密油藏的适应性评价也更为困难。由于CO2在超临界状态下的流动性能较好,扩散速率较高,对原油的萃取抽提能力更强,近年来,已有部分研究者开展了超临界CO2吞吐提高致密油藏采收率方面的研究[13-17]。然而针对部分埋藏较深的致密油资源,原油中的重质组分含量较高,导致原油与CO2之间达到混相的压力较高,在地层温度和压力条件下无法实现原油和CO2之间的混相,从而影响了超临界CO2吞吐的效果。因此,需要探索更加高效的超临界CO2吞吐技术,以满足致密油藏高效开发的需求。

一部分气溶性表面活性剂在超临界CO2中能够具有较高的溶解度,并且表面活性剂能够有效降低超临界CO2与原油之间的界面张力,从而降低原油和CO2之间的最小混相压力,使超临界CO2在地层温度和压力条件下能够与原油达到混相状态[18-21]。另外,表面活性剂还能进一步降低原油黏度,增大原油的膨胀系数,从而有效提高超临界CO2的吞吐效率[22-23]。前人研究大多是针对气溶性表面活性剂对CO2/原油最小混相压力以及CO2驱油效率的影响,而并未对注CO2-气溶性表面活性剂吞吐提高采收率方面进行研究,本文将超临界CO2与气溶性表面活性剂相结合,开展适合致密油藏的超临界CO2-气溶性表面活性剂复合吞吐技术研究,以期为致密油藏的高效合理开发提供参考。

1 实验设计

1.1 实验材料

气溶性表面活性剂GRS-1 是实验室自制的非离子型表面活性剂,具体成分为含硅氧基的聚氧乙烯醚类化合物。与其他类型的表面活性剂相比,GRS-1 表面活性剂分子间的作用力相对较弱,分子间的内聚能密度较低,因此能够更好地溶解在CO2中,并且具有良好的适应性。在地层温度(75 ℃)和压力(28.6 MPa)条件下,根据溶解压力法[24]测定GRS-1 气溶性表面活性剂在超临界CO2中的溶解度可以达到1.35%。

脂肪醇聚氧丙烯醚SPO-5,桑达化工(南通)有限公司生产;氟碳表面活性剂FC-327,上海梓意化工有限公司生产;十二碳炔二醇聚醚FS-320,天津赫普菲乐新材料有限公司生产;高纯CO2(纯度99.999%),河南源正特种气体有限公司生产;实验用模拟原油,采用鄂尔多斯盆地某致密油区块的地面脱气原油配制而成(地层条件下,模拟原油黏度3.87 mPa·s,原油密度0.786 g/cm3,气油比95.6 m3/m3,泡点压力9.6 MPa),模拟原油的配制方法参照GB/T 26981—2020《油气藏流体物性分析方法》[25]中的“地层流体配制”部分;实验用天然岩心均取自鄂尔多斯盆地某致密油区块储层段,基本物性和实验参数见表1。

1.2 实验仪器

CF-2L 小型高温高压反应釜,上海绪航科学仪器有限公司生产;高温高压Hakeem 流变仪,赛默飞世尔科技(中国)有限公司生产;TX500HP 型高温高压界面张力仪,上海梭伦信息科技有限公司生产;ST 型高温高压PVT 测试仪,比莱石油仪器(北京)有限公司生产。

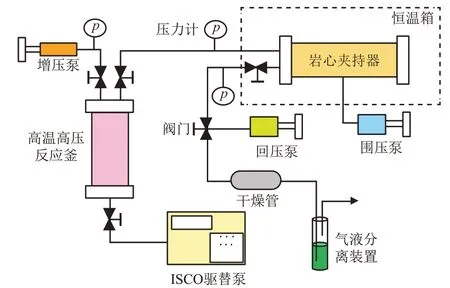

岩心吞吐实验装置主要包括岩心夹持器、ISCO 驱替泵、增压泵、围压泵、回压泵、高温高压反应釜、气液分离装置、干燥管以及恒温箱等,实验装置及流程见图1。

图1 岩心吞吐实验装置及流程示意Fig.1 Schematic diagram of core huff and puff experiment instrument and work flow

1.3 实验方法及步骤

1.3.1 原油黏度

在模拟原油中加入不同类型的气溶性表面活性剂,搅拌混合均匀后,使用高温高压Hakeem 流变仪测定模拟原油在75 ℃下的黏度变化情况,以此考察气溶性表面活性剂对原油黏度的影响。

1.3.2 油气界面张力、最小混相压力

(1)在清洗干净的高温高压界面张力仪中注入CO2进行清洗,再继续对系统进行抽真空。

(2)在高温高压反应釜中注入CO2至一定压力(22~32 MPa),并加入不同质量分数的气溶性表面活性剂,升高温度至75 ℃,使气溶性表面活性剂完全溶解在超临界CO2中。

(3)将溶解有气溶性表面活性剂的超临界CO2打入悬滴室中,系统温度升高至75 ℃,并通过控制注入CO2的量来调整系统压力。

(4)继续将模拟原油注入到悬滴室中,等待其在探针处形成油滴状态,并稳定达到30 min 时拍摄油滴图像(每次拍摄3 张),通过仪器软件计算出界面张力,其表达式为

式中:γ——界面张力,mN/m;

g——重力加速度,m/s2;

De——液滴最宽处的直径,m;

∆ρ——2 种流体的密度差,kg/m3;

H——形状因子,常量。

(5)通过控制注入CO2的量来调整实验压力,继续重复上述实验,直至油气界面张力降低到0 mN/m 时结束实验,此时的压力即为油气最小混相压力。

1.3.3 原油膨胀性能

按照1. 3. 2 步骤(1)中的方法制备溶解不同类型气溶性表面活性剂的超临界CO2流体,然后再参照国家标准GB/T 26981―2020《油气藏流体物性分析方法》[25]中的相关规定,在相同的温度(75 ℃)和压力(28.6 MPa)条件下,测定模拟原油溶解不同摩尔分数超临界CO2流体前后的溶液体积,并计算出模拟原油的体积膨胀系数,以此分析气溶性表面活性剂对原油膨胀性能的影响。

1.3.4 超临界CO2-气溶性表面活性剂复合吞吐

(1)将储层天然岩心洗油、洗盐、烘干(温度105 ℃、时间8 h),备用;

(2)将处理后的天然岩心装入岩心夹持器中,加围压和回压并升高温度至75 ℃;

(3)使用高压泵将模拟原油以0.05 mL/min 的流速注入天然岩心,并记录最终注入岩心中的原油量,关闭进出口阀门,老化24 h;

(4)继续按照1. 3. 2 步骤(2)中的方法制备溶解不同质量分数气溶性表面活性剂的超临界CO2流体,将其以0.05 mL/min 的流速注入饱和模拟原油后的天然岩心,然后关闭进出口阀门进行闷井,并记录入口端压力随时间的变化情况;

(5)打开出口端的阀门开始吞吐实验,记录此过程中的采出油量和压力变化情况,直至压力降低至28.6 MPa 时停止实验,即完成一个吞吐轮次的实验,计算岩心的吞吐采收率;

(6)重复上述步骤,进行不同吞吐轮次实验,同时计算吞吐采收率。

2 实验结果分析

2.1 气溶性表面活性剂性能评价

2.1.1 原油黏度

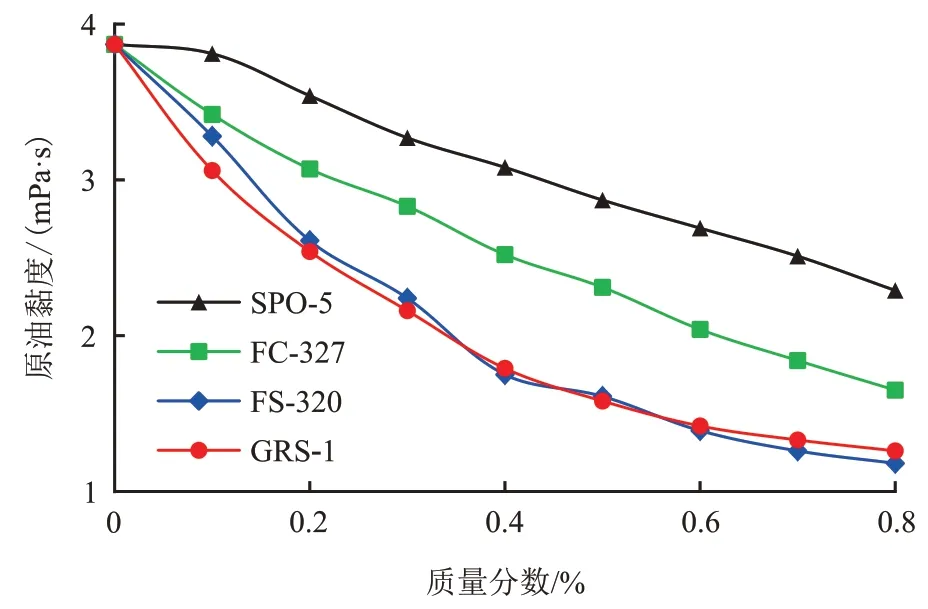

按照1. 3. 1 中的实验方法,评价不同类型气溶性表面活性剂对原油黏度的影响。通过实验结果得到了4 种类型表面活性剂的质量分数与原油黏度关系(图2)。

图2 不同类型表面活性剂质量分数与原油黏度关系Fig. 2 Relationship between mass fraction of different types of surfactants and oil viscosity

由图2 可以看出,随着气溶性表面活性剂质量分数的不断增大,原油黏度均呈逐渐降低的趋势,其中气溶性表面活性剂GRS-1 和FS-320 降低原油黏度的效果明显优于FC-327 和SPO-5。当GRS-1和FS-320 的质量分数达到0.8%时,原油的黏度分别降至1.26 和1.18 mPa·s,与未添加表面活性剂时的3.87 mPa·s 相比,原油黏度分别降低了67.4%和69.5%。分析原因是由于气溶性表面活性剂的加入能够有效改变原油中蜡的结晶行为,可以有效分散和疏松原油中胶质和沥青质的堆积状态,改善原油的流动性,进而达到降低原油黏度的目的。

2.1.2 油气界面张力、最小混相压力

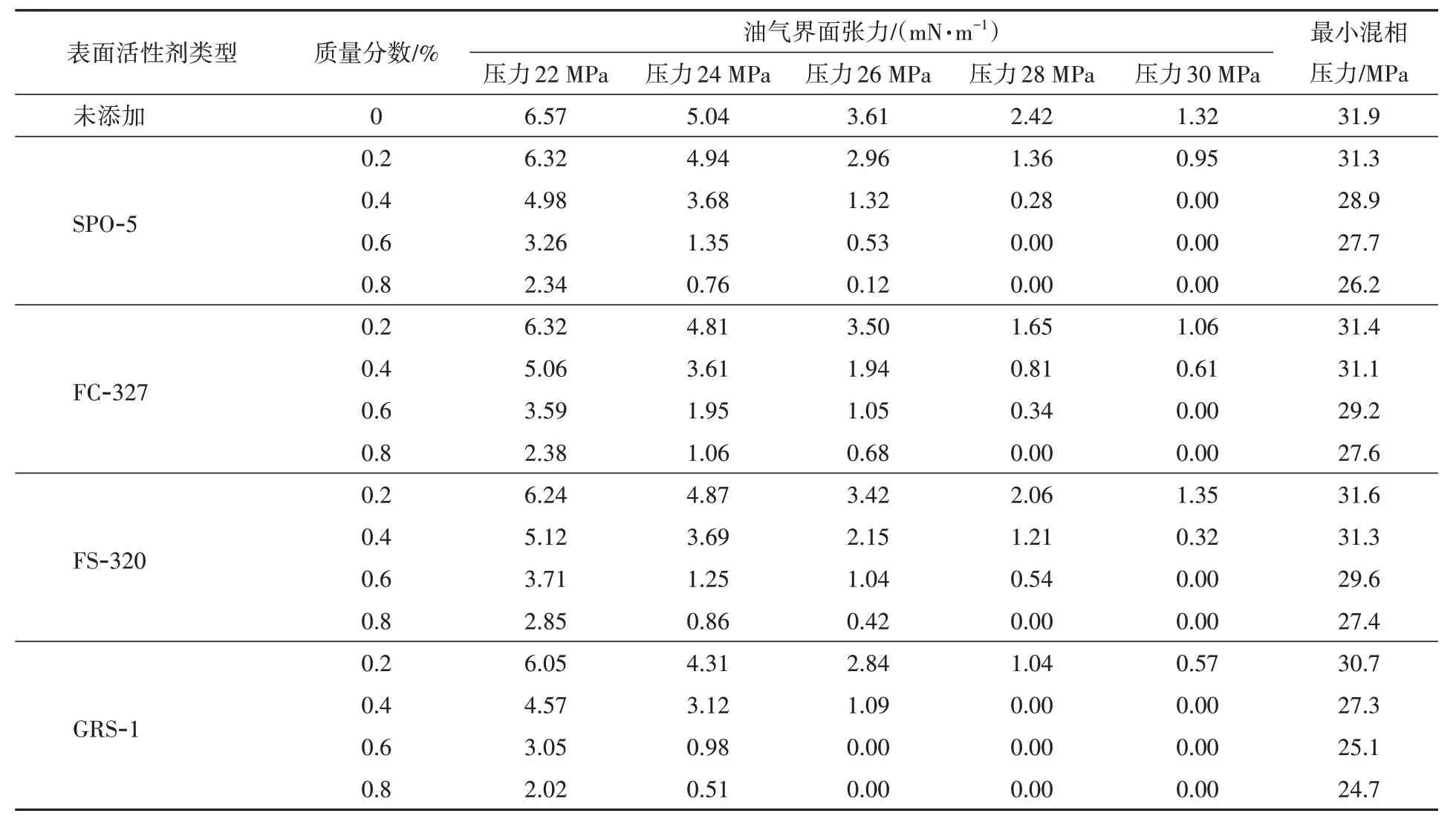

按照1. 3. 2 中的实验方法,评价不同类型气溶性表面活性剂对油气界面张力和最小混相压力的影响,实验结果见表2。

表2 不同类型表面活性剂的油气界面张力、最小混相压力Table 2 Oil-gas interfacial tension and minimum miscibility pressure of different types of surfactants

由表2 可以看出,在相同的实验压力条件下,随着气溶性表面活性剂质量分数的不断增大,原油与CO2之间的油气界面张力均呈现出逐渐减小的趋势。而在相同质量分数的气溶性表面活性剂条件下,实验压力越大,油气界面张力就越小。此外,气溶性表面活性剂的质量分数越大,原油与CO2之间达到混相的最小压力就越小。未加入气溶性表面活性剂时,原油与CO2之间的最小混相压力为31.9 MPa,说明在地层压力(28.6 MPa)条件下,原油与CO2之间无法达到混相状态。而当原油与CO2的最小混相压力降低至28.6 MPa 以下时,SPO-5、FC-327、FS-320 和GRS-1 活性剂的质量分数分别为0.6%、0.8%、0.8%和0.4%,可以看出气溶性表面活性剂GRS-1 降低最小混相压力的效果明显好于其他3 种表面活性剂,当其质量分数为0.4%时即可使原油与CO2在地层压力条件下达到混相,从而有助于提高超临界CO2的吞吐效率。

2.1.3 原油膨胀性

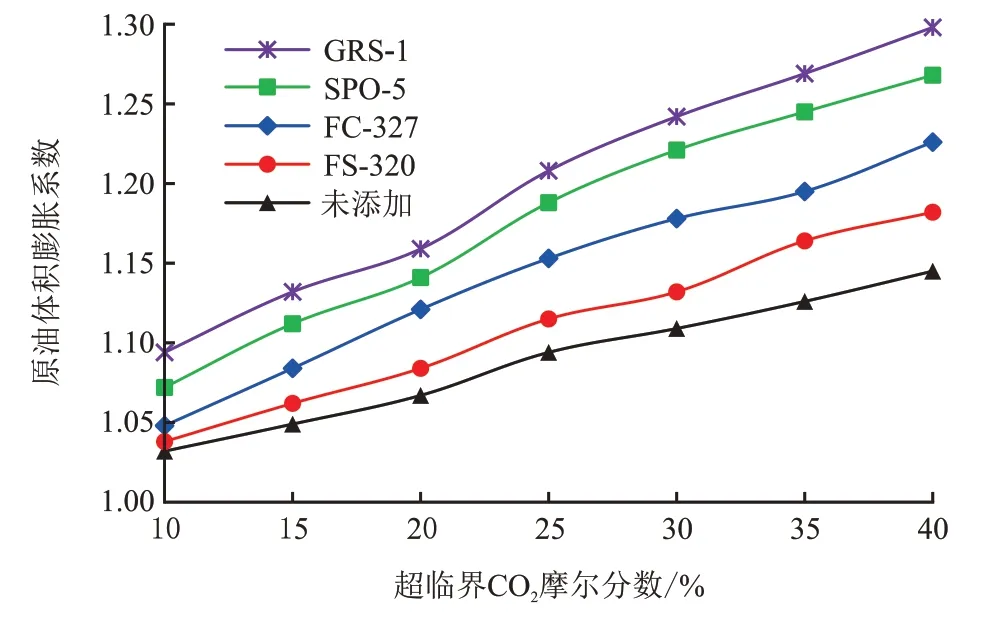

按照1.3.3 中的实验方法,评价了不同类型气溶性表面活性剂对原油膨胀性能的影响,其中气溶性表面活性剂的质量分数均为0.8%(图3)。

图3 不同类型表面活性剂CO2摩尔分数与原油体积膨胀系数关系Fig. 3 Relationship between CO2 mole fraction of different types of surfactants and oil expansion coefficient

从图3 可以看出,随着超临界CO2摩尔分数的逐渐增大,未添加表面活性剂原油和加入不同类型气溶性表面活性剂的原油体积膨胀系数均呈现出逐渐增大的趋势,其中加入气溶性表面活性剂GRS-1的原油体积膨胀系数最大,增膨效果明显优于其他3 种气溶性表面活性剂。当超临界CO2的摩尔分数为40%时,加入GRS-1 的原油体积膨胀系数可以达到1.298,与未添加气溶性表面活性剂时的1.145 相比,膨胀系数增大了0.153。这说明气溶性表面活性剂GRS-1 的加入能够有效促进原油体积膨胀,从而可以显著增大地层能量,提高CO2的吞吐效率。

2.2 超临界CO2-气溶性表面活性剂复合吞吐效果评价

2.2.1 表面活性剂类型

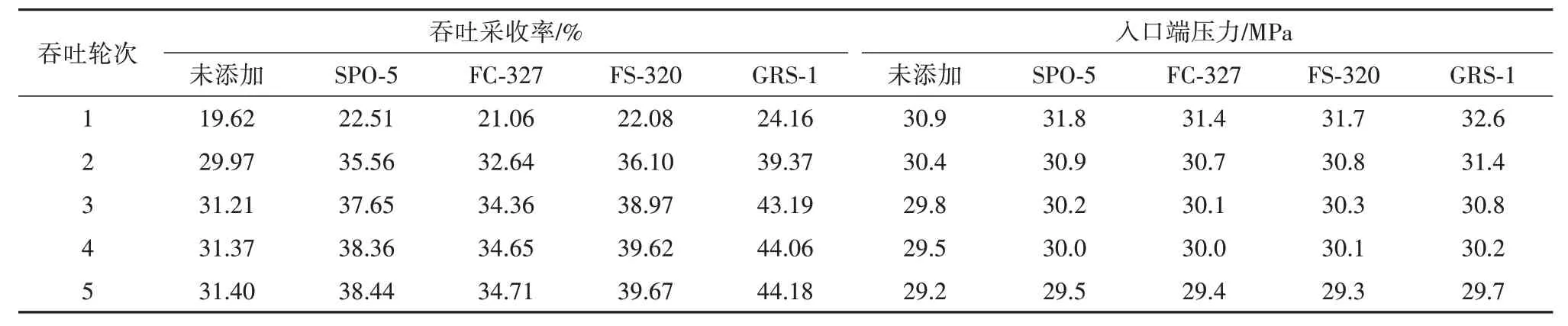

按照1.3.4 中的实验方法,评价了不同类型气溶性表面活性剂对吞吐采收率以及岩心入口端压力的影响,其中气溶性表面活性剂的质量分数均为0.4%,混合流体的注入量均为0.5 PV,闷井时间均为2 h,吞吐轮次均为5 次,实验结果见表3。从表3 可以看出,随着吞吐轮次的增加,岩心中单独注入超临界CO2或者加入不同气溶性表面活性剂的混合流体时的累计吞吐采收率均呈现逐渐增大的趋势,而岩心入口端的压力则呈现逐渐降低的趋势。

表3 不同类型表面活性剂的吞吐采收率和入口端压力Table 3 Huff and puff recovery and inlet pressure of different types of surfactants

前2 个吞吐轮次对采收率的贡献较大,吞吐轮次达到3 次以后,吞吐采收率基本不再增大。这是由于随着吞吐轮次的增加,岩心大孔隙中的可动原油被不断采出,后续注入流体对原油的能量补充作用逐渐下降,并且每一轮次的吞吐会优先采出原油中的轻质组分,剩余在岩心小孔隙中的原油无法得到有效动用,从而造成吞吐采收率和入口端压力的不断降低。另外,4 种气溶性表面活性剂中,GRS-1的效果明显更好,吞吐轮次为5 次时的累计吞吐采收率可以达到44.18%,比未添加表面活性剂组的31.40%提高了12.78 百分点。这是由于气溶性表面活性剂GRS-1 能够更好地降低原油黏度、降低油气界面张力、降低最小混相压力以及增大原油体积膨胀系数。结合2. 1 中气溶性表面活性剂性能评价结果,选择GRS-1继续进行下一步的优化实验。

2.2.2 气溶性表面活性剂质量分数

实验方法同2.2.1 小节,评价了不同质量分数气溶性表面活性剂GRS-1 对吞吐采收率以及岩心入口端压力的影响,超临界CO2或者超临界CO2-气溶性表面活性剂混合流体的注入量均为0.5 PV,闷井时间均为2 h,吞吐轮次均为5 次,实验结果见表4。

表4 GRS-1不同质量分数的吞吐采收率和入口端压力Table 4 Huff and puff recovery and inlet pressure of different mass fraction of GRS-1

从表4 可以看出,在相同的吞吐轮次条件下,随着超临界CO2流体中气溶性表面活性剂GRS-1 质量分数的不断增大,岩心吞吐采收率和入口端压力均呈现出逐渐增大的趋势。当GRS-1 的质量分数为0.6%时第1 轮次的吞吐采收率可以达到28.67%,岩心入口端压力为33.2 MPa,与未添加表面活性剂组相比,吞吐采收率提升了9.05 百分点,入口端压力增大了2.3 MPa;第5 轮次吞吐后的累计采收率可以达到47.51%,与未添加表面活性剂组相比,吞吐采收率提升了16.11 百分点,提升幅度较大。这是由于气溶性表面活性剂GRS-1 的加入能够有效降低岩心孔隙中原油的黏度、油气界面张力和最小混相压力,并且能够提升原油的膨胀系数,使原油更易于从岩心孔隙中流出,进一步提高超临界CO2的吞吐采收率。再继续增大GRS-1 的质量分数至0.8%,岩心入口端压力虽可以继续有所增大,而吞吐采收率则基本不再变化。因此,推荐气溶性表面活性剂GRS-1 的最佳质量分数为0.6%。

2.2.3 混合流体注入量

实验方法同2.2.1,评价了超临界CO2-气溶性表面活性剂混合流体注入量对吞吐采收率和岩心入口端压力的影响,其中气溶性表面活性剂GRS-1 的质量分数均为0.6%,闷井时间均为2 h,吞吐轮次均为5 次,实验结果见表5。

表5 不同注入量混合流体的吞吐采收率和入口端压力Table 5 Huff and puff recovery and inlet pressure of different injection rate of mixed fluid injection

由表5 可以看出,在相同的吞吐轮次条件下,随着混合流体注入量的不断增大,岩心吞吐采收率和入口端压力均呈现出逐渐增大的趋势。当注入量由0.1 PV 增大至0.5 PV 时,第1 轮次的吞吐采收率可由15.62%增大至28.67%,采收率提升的幅度较大,而岩心入口端压力也可由30.2 MPa 增大至33.2 MPa。这是由于超临界CO2-气溶性表面活性剂混合流体的注入量越大,越有利于流体在岩心孔隙中进行扩散,原油黏度以及油气界面张力的降低幅度更大,原油的膨胀系数也更大,地层能量得到有效的补充,使吞吐采收率得到显著提高。而当混合流体的注入量大于0.5 PV 时,岩心入口端压力虽可以继续增大,但由于此时超临界CO2萃取抽提原油的能力基本已达最大,吞吐采收率基本不再变化。因此,推荐超临界CO2-气溶性表面活性剂混合流体的最佳注入量为0.5 PV。

2.2.4 闷井时间

实验方法同2. 2. 1,评价了闷井时间对吞吐采收率和入口端压力的影响,其中气溶性表面活性剂GRS-1 的质量分数均为0.6%,超临界CO2-气溶性表面活性剂混合流体的注入量均为0.5 PV,吞吐轮次均为1 次,实验结果见表6。

表6 不同闷井时间的吞吐采收率和入口端压力Table 6 Huff and puff recovery and inlet pressure of different soaking time

从表6 可以看出,在相同的吞吐轮次条件下,随着闷井时间的不断延长,岩心吞吐采收率和入口端压力均呈现出逐渐增大的趋势。当闷井时间由1 h 增大至3 h 时,第1 轮次的岩心吞吐采收率可由21.51% 增大至30.42%,岩心入口端压力可由32.4 MPa 大至33.9 MPa,提升幅度均比较大;而第5 轮次吞吐后的累计采收率可以达到52.30%,与闷井1 h 相比吞吐采收率提升了15.17%。分析原因是由于闷井时间越长,注入岩心中的超临界CO2以及气溶性表面活性剂与原油的接触时间就越长,使CO2能够更加充分的溶解到原油中,从而有效发挥其降黏、膨胀以及降低界面张力的作用,使原油吞吐采收率有所增大。而当闷井时间大于3 h 后,再继续延长闷井时间,岩心吞吐采收率和入口端压力继续增大的幅度逐渐减小,这是由于当闷井时间为3 h 时,混合流体已经与原油达到了较为充分的作用,并且在现场实际施工过程中,闷井时间过长会导致CO2扩散到地层更深部,对井筒附近地层中的原油动用效果影响较大,另外,闷井时间越长,开发成本就越大。因此,综合考虑吞吐效果以及成本等因素,推荐最佳的闷井时间为3 h。

2.2.5 岩心渗透率

实验方法同2. 2. 1,评价了岩心渗透率对吞吐采收率的影响,其中气溶性表面活性剂GRS-1 的质量分数均为0.6%,超临界CO2-气溶性表面活性剂混合流体的注入量均为0.5 PV,闷井时间均为3 h,吞吐轮次均为5 次,实验结果见表7。

表7 不同渗透率岩心吞吐采收率Table 7 Huff and puff recovery of different core permeability

由表7 可以看出,在相同的吞吐轮次条件下,随着实验用岩心渗透率的逐渐增大,吞吐采收率均呈现出逐渐增大的趋势。当岩心的渗透率由0.025×10-3μm2增大至3.255×10-3μm2时,吞吐5 轮次后的累计采收率可由45.31%增大至63.02%,提升幅度较大。这是由于岩心的基质渗透率越大,通常其内部的孔隙连通性就越好,超临界CO2和气溶性表面活性剂的注入更易使原油从岩心孔隙中流出,从而有助于提高吞吐采收率。

3 结 论

(1)SPO-5、FC-327、FS-320 和GRS-1 这4 种不同类型气溶性表面活性剂中,GRS-1 的综合性能最好,当GRS-1 的质量分数为0.8%时,可使原油黏度降低67.4%,在实验压力为24.7 MPa 时,即可使油气界面张力降低至0 mN/m,从而实现油气混相,在超临界CO2的摩尔分数为40%时,可使原油体积膨胀系数增大至1.298。

(2)在相同的实验条件下,GRS-1 的吞吐效果明显优于其他3 种类型表面活性剂,随着GRS-1 质量分数以及混合流体注入量的不断增大、闷井时间延长和岩心渗透率的增大,累计吞吐采收率均呈逐渐增大趋势,而随着吞吐轮次的增加,单轮次吞吐采收率则呈逐渐减小的趋势;推荐气溶性表面活性剂GRS-1 最佳质量分数为0.6%,混合流体最佳注入量为0.5 PV,最佳闷井时间为3 h,最佳吞吐轮次为3 次,当岩心渗透率为0.120×10-3μm²时,累计吞吐采收率可以达到52.30%。