坚硬灰岩顶板破断对煤层底板破坏特征

王永凯 陈军涛 范铭今

(山东科技大学能源与矿业工程学院,山东 青岛 266590)

黄河北煤田受灰岩岩溶裂隙含水层突水影响较严重,随着开采深度的增加,矿井面临日益严重的“三高一扰动”复杂条件,底板突水危险性也随之增加。矿井突水灾害是在采动影响下高压水突破隔水层涌入矿井的现象,是煤矿生产过程中最具威胁的灾害之一[1]。矿井突水受动静载共同作用,静载作用是诱发矿井突水的主要因素,但随着煤炭开采逐渐向深部转移,动载在诱发矿井突水中的作用愈加明显,其中由坚硬灰岩顶板破断垮落引发的底板突水灾害较为突出。煤炭开采过程中,高应力状态坚硬顶板初次垮落步距可达50 m 以上,在一定条件下产生突发性破坏,会对采空区底板产生剧烈的冲击,极有可能导致底板隔水层破坏,增加底板突水风险。蒲文龙等[2]总结了近些年众多底板突水事故发生原因,并得出了动静矿山压力的联合作用引发矿井突水的结论;左宇军等[3]基于突变理论建立了动载作用下底板关键层失稳的突变模型,并推导了关键层失稳判据;周乐[4]通过震源机制反演两淮矿区煤层底板地应力特征,并研究了底板突水临界水压峰值随侧压系数的变化规律。基于顶板岩体破断动载应力函数,采用FLAC3D研究煤炭开采过程中坚硬灰岩顶板破断对采空区底板的破坏特征,分析不同时刻动载作用下采空区底板破坏深度,对比不同动载幅值作用下采空区底板塑性区范围,并基于深孔聚能爆破预裂技术,设计了切顶卸压爆破方案,为坚硬灰岩顶板工作面安全开采提供保障。

1 工程概况

邱集煤矿正在开采-447 m 水平11 煤层,矿井地质类型复杂。11 煤层位于太原组下部,标高-240~-900 m,直接顶为四、五灰,底板多细砂岩或泥岩。上距10 煤层39.63~58.50 m,平均50.47 m,下距13煤层4.67~9.38 m,平均6.62 m。11煤层厚1.50~3.44 m,平均2.04 m,下距徐灰34 m,受徐、奥灰岩溶承压水威胁严重。四灰厚3.60~7.30 m,平均5.78 m,五灰厚0.66~3.75 m,平均2.10 m,四、五灰平均间距1.37 m,可视为一个含水层。岩性为灰~深灰色石灰岩,中间夹薄层泥灰岩和钙质粉砂岩,含岩溶裂隙水。四、五灰原始水位高出地面4.12 m,单位涌水量0.179 9~0.733 0 L/s·m,富水性中等,水化学类型SO4-Ca·Mg、SO4-Ca 型,矿化度2.976 3~3.284 0 g/L,井下钻孔揭露单孔最大涌水量300 m3/h。11 煤底板为粉砂岩,顶板灰岩坚固,属坚硬顶板。如图1。

图1 11 煤层顶底板岩层柱状图

2 数值模拟建立

FLAC3D可以较好地模拟地质材料在达到屈服极限时的力学特性,特别适用于分析研究对象的破坏失稳。通过对研究区域岩层的合理简化,建立数值仿真模型,如图2。模型尺寸:长120 m×宽120 m×高180 m,覆岩层厚85 m,埋深500 m,两侧保护煤柱40 m,等效覆岩压力荷载12.5 MPa,含水层水压5.0 MPa,初次来压步距50 m。各岩层力学参数见表1,根据前人理论[5],顶板岩体破断动载应力函数可表示:

图2 岩层模型的网格划分图

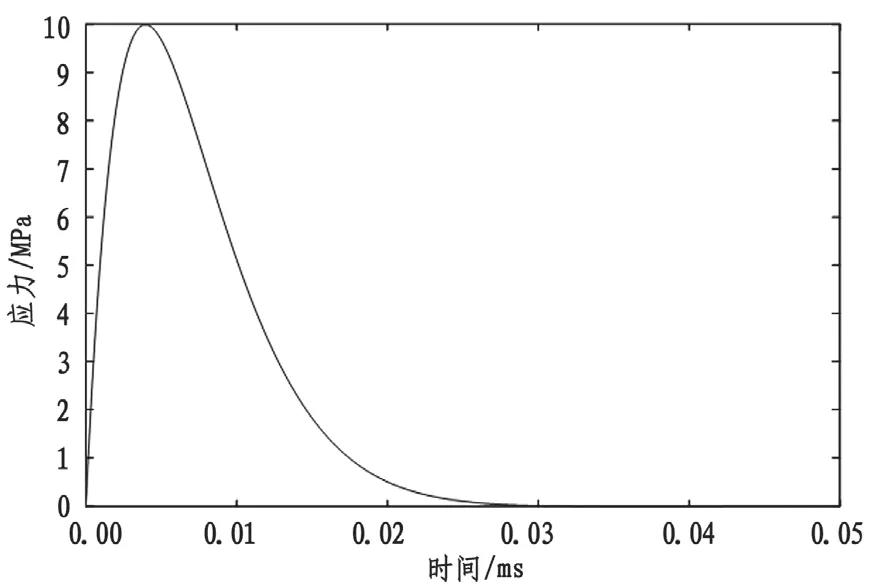

式中:t为时间;M为顶板垮落岩体质量;h为下落高度;g为重力加速度;S为冲击作用面积。取λ=240、ω=100,将各个参数代入,即可得到动载应力函数σ(t)=67e-240tsin(100t)。动载应力随时间变化曲线如图3,最大动应力即动载幅值为10 MPa,持续时间约为30 ms。本次模拟分为两个阶段,首先沿着X轴正方向开挖50 m 达到平衡,在静力平衡之后,开始进行动力分析,将动载以均匀分布的形式施加到采空区底板上,从而模拟坚硬灰岩顶板岩体破断对采空区底板的冲击破坏。

图3 动载应力曲线

3 模拟结果分析

3.1 不同时刻动载作用下采空区底板破坏特征

图4 为动载作用下不同时刻底板塑性区分布云图,可以看出底板破坏范围。

图4 不同时刻底板塑性区分布云图

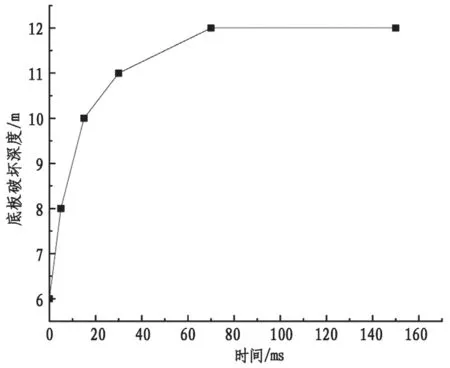

t=0 ms 时,工作面开挖50 m 结束,由于原岩应力平衡遭到破坏,采空区底板处于卸载的状态,底板最大破坏深度6 m,此时顶板因悬顶过长开始破断,底板受动载影响再次开始产生破坏;顶板破断t=5 ms 时,底板受动载影响,开始产生剪切、拉伸破坏,此时底板最大破坏深度8 m,增加了30%;顶板破断t=15 ms 时,随着应力波的向下波动,采空区底板继续破坏,底板最大破坏深度10 m,增加了25%;顶板破断t=30 ms 时,受到动载的持续影响,采空区底板破坏进一步增加,底板最大破坏深度11 m,增加了10%,此时动应力接近为0,动载作用结束;顶板破断以后t=70 ms 时,底板破坏深度持续增加,底板最大破坏深度12 m,增加了约9%,底板破坏深度的增加已经十分缓慢,这是因为顶板破断产生的残余应力波持续影响着采场底板,随后应力波逐渐衰减;顶板破断t=150 ms 时,底板塑性区不再产生变化,底板最大破坏深度不再增加,底板达到稳定状态,表明顶板破断产生的应力波已衰减至消失,采场底板的动力响应全部结束。

在顶板破断导致采空区底板破坏过程中,坚硬顶板破断导致采空区底板破坏包括两个部分:一是底板未破坏区在动载作用下发生的剪切、拉伸破坏;二是工作面开挖后底板塑性区由于顶板破断导致的二次剪切、拉伸破坏。采空区底板在开挖结束以后被二次破坏,动载作用前后的底板破坏范围和底板破坏深度有明显增加。

图5 为动载作用下不同时刻底板破坏深度的变化规律。从图5 中可以看出,底板破坏深度增加主要发生在0~70 ms,底板破坏深度从6 m 增加到了12 m,最大破坏深度12 m,较动载之前增加了1 倍。在t=0~30 ms 时,底板破坏深度迅速增加;t=30 ms 以后底板破坏深度的增速趋缓,随着时间的变化底板破坏深度不断增大,并在t=150 ms 时达到最大值。这是因为t=30 ms 以后,尽管动载作用已经结束,由于应力波的折射、反射作用,残余的应力波依然持续影响采空区底板,直至t=150 ms 时,采空区底板塑性区不再变化,底板最大破坏深度不再增加,底板达到稳定状态,顶板破断产生的应力波完全消失。

图5 不同时刻的底板破坏深度

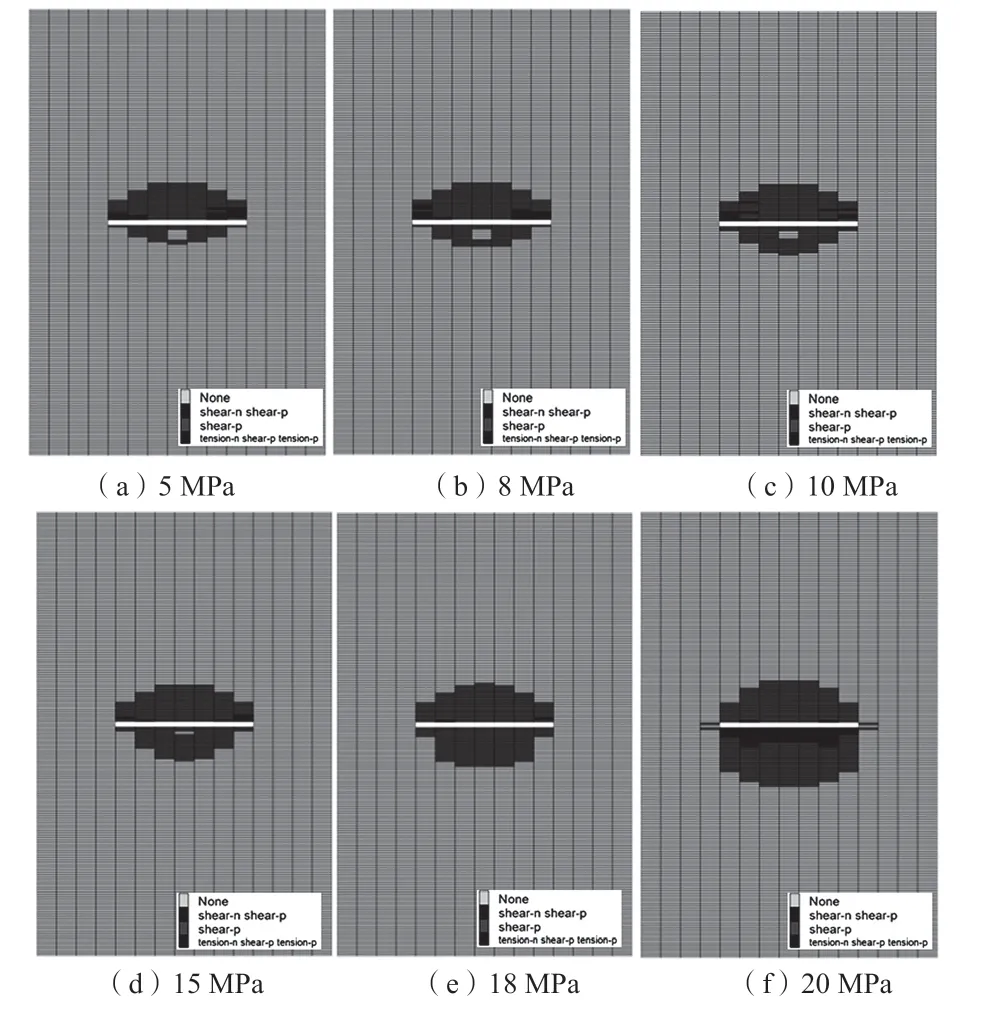

3.2 不同应力幅值动载作用下底板破坏特征

为了研究顶板岩体破断的不同动载幅值对底板破坏的影响,可通过应力函数σ(t)=Ae-λtsinωt中固定参数λ和ω,改变参数A的取值,得到持续时间相同、动载幅值递增的多个冲击载荷曲线,幅值分别为5 MPa、8 MPa、10 MPa、15 MPa、18 MPa、20 MPa,沿着X轴正方向开挖50 m 达到静力平衡之后,分别依次进行数值模拟分析,从而得到不同幅值动载作用后采空区底板破坏特征。

如图6 所示,随着动载幅值增大,底板破坏区范围逐步增大,底板破坏深度也在逐步增大。

图6 不同动载幅值的工作面塑性区分布云图

当幅值为5 MPa 时,动载作用后的底板破坏深度增加了2 m;当幅值为8 MPa 时,动载作用后的底板破坏深度增加了3 m,动载作用后的底板破坏区范围较动载作用前变化不明显;当幅值为10 MPa时,动载作用后的底板破坏深度增加了6 m,底板开始出现较为明显的破坏;当幅值大于10 MPa 时,动载作用后的底板破坏区范围较动载作用前有明显变化,底板破坏深度、范围均有增加,尤其在幅值为20 MPa 时底板破坏区显著增加,最大底板破坏深度超过30 m,隔水层遭到严重破坏,采空区底板发生突水危险性大幅提高。由此可见,坚硬灰岩顶板岩体破断对底板产生的冲击不可忽视,当动载幅值足够大时,底板易发生严重破坏。

4 工程防治

4.1 深孔聚能爆破预裂技术

深孔聚能爆破预裂技术,是将炸药装在两个设定方向有聚能效应的聚能装置中,炮孔围岩在炸药起爆后在设定方向上集中受拉,在非设定方向上均匀受压,使岩石按照设定方向拉裂成型。由于钻孔间的岩石是断裂的,爆破炸药消耗量将大幅下降,同时,钻孔周边岩体所受损伤也大幅降低,从而不仅实现预裂又可以在一定程度上保护巷道顶板。

4.2 爆破切顶方案设计

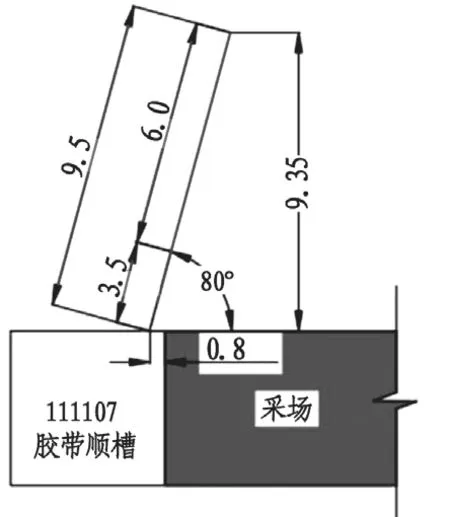

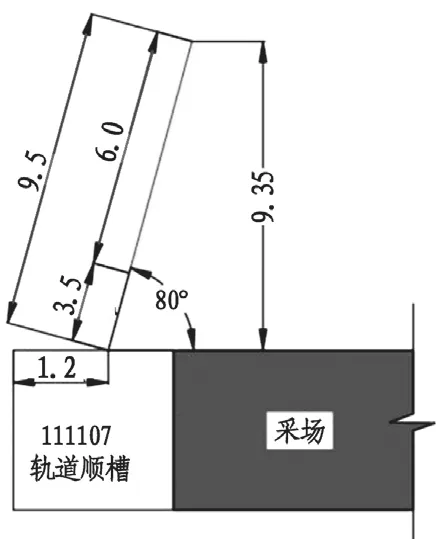

制定深孔聚能预裂爆破方案时,针对爆破参数的选择要根据理论计算值和现场经验做出合理的设计。深孔聚能预裂爆破的技术关键在于四个重要指标:切顶角度、切顶高度、炮孔间距、封堵长度。深孔爆破参数的选择,是基于多种理论假设,但考虑到工程实际条件的复杂性,不可能把影响爆破效果的全部影响因子考虑进去,就使得实际爆破效果和预想效果有一定的差异。制定爆破方案时,用到的介质力学参数大多是实验室获得,和实际存在一定误差。因此,选择深孔爆破参数时,需理论和经验相结合,最终获得较佳的爆破效果。经过计算,两顺槽选取切顶角度为10°,合理切顶高度为9.5 m,炮孔间距1000 mm。结合邱集煤矿111107 工作面的工程实际,为保证爆破效果和施工作业安全,两顺槽、切顶巷、架前通道处切顶孔封堵长度为3.5 m。

胶带顺槽切顶孔直径75 mm,距离煤壁800 mm,钻孔倾角80°,间距1 m,孔深为9.5 m,如图7 所示。轨道顺槽切顶孔距离侧帮1200 mm,钻孔倾角80°,间距1 m,钻孔直径为75 mm,孔深为9.5 m,如图8 所示。

图7 胶带顺槽钻孔示意图(m)

图8 轨道顺槽钻孔示意图(m)

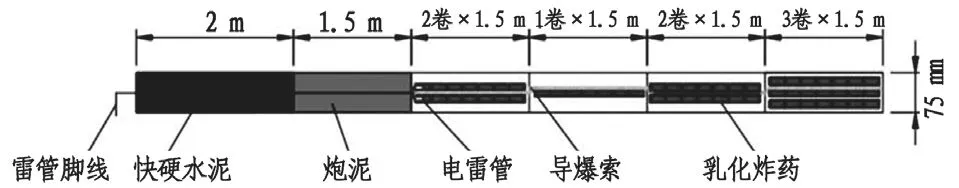

装药采用3+2+1+2 的装药形式,使用导爆索传爆,单孔装药量为8.4 kg,钻孔间距为1000 mm,封堵长度为3.5 m,采用泡泥+快硬水泥联合封孔,如图9 所示。

图9 两顺槽切顶孔装药结构(75 mm)

4.3 爆破切顶效果

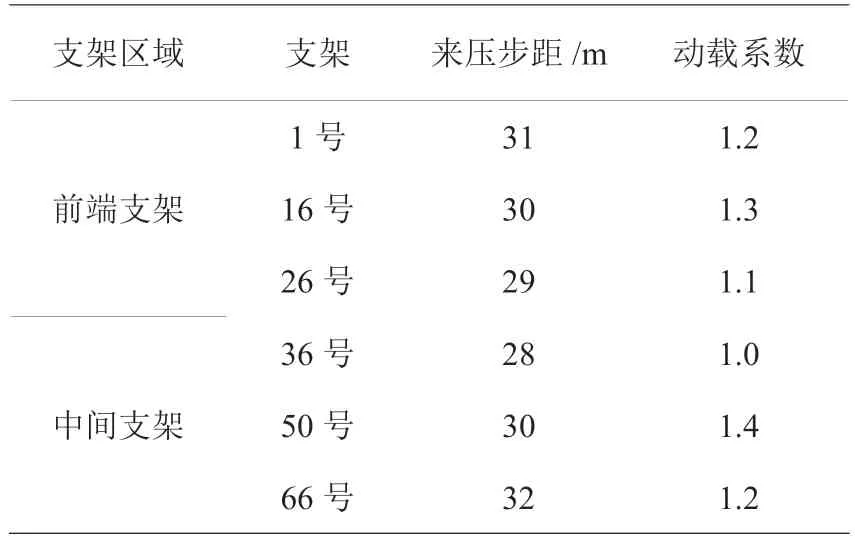

爆破完成以后,待工作面继续推进一定距离,现场观察发现,采空区坚硬灰岩顶板可以及时垮落并有效充填采空区,未出现大面积悬顶的现象。在前端支架、中间支架共计布置6 个监测站对爆破后工作面的支架阻力进行实时监测,选取1 号、16 号、26 号端头支架,36 号、50 号、66 号中间支架进行进一步分析,统计其来压步距、动载系数见表2。

表2 111107 工作面初次来压情况

6 组支架的来压步距在28~32 m 之间,平均来压步距为30 m,与未切顶相比减小了至少40%;6组支架的动载系数在1.1~1.4 之间,平均动载系数1.2。整体矿压显现较缓和,表明爆破切顶取得了良好效果。

5 结论

1)坚硬灰岩顶板破断导致采空区底板破坏包括两部分:一是底板未破坏区在动载作用下发生的剪切、拉伸破坏,二是工作面开挖后底板塑性区由于顶板破断导致的二次剪切、拉伸破坏。

2)研究了不同时刻动载作用下采空区底板破坏特征。动载作用前后底板破坏范围变化明显;动载作用结束以后,残余应力波仍持续影响底板,直到灰岩顶板破断150 ms 以后,由于应力波的不断衰减,采场底板的动力响应才全部结束。

3)研究了不同动载幅值作用下采空区底板的破坏特征。随着动载幅值增大,底板破坏区范围逐步增大,底板破坏深度也在逐步增大。在持续时间相同的条件下,当幅值较小时动载对底板破坏不明显,当动载幅值达到约10 MPa 时,底板才开始产生较大破坏;在幅值为20 MPa 时,底板最大破坏深度超过30 m,隔水层遭到严重破坏,底板发生突水事故的概率大大增加。

4)设计了切顶卸压爆破方案,爆破完成后,平均来压步距为30 m,平均动载系数1.2,表明爆破切顶取得了良好效果,为坚硬灰岩顶板工作面安全高效开采提供了保障。