补强体系对天然橡胶减振材料性能的影响

庞 松,田安伟,汪海峰,何 琪,李恒荣,刘佳丽

(1.建新赵氏科技股份有限公司,浙江 宁波 315000;2.宁波大学博士后流动站,浙江 宁波 315211;3.北京橡胶工业研究设计院有限公司,北京 100143)

天然橡胶(NR)具有优异的物理性能、高弹性和低滞后损失,因此被广泛应用于汽车减振制品[1-4]。压缩永久变形[5]是汽车减振制品的主要性能指标之一,与汽车减振制品的使用寿命和行驶安全性密切相关。随着人们对汽车安全性、舒适性要求的日渐提高,目前亟待开发低压缩永久变形的减振橡胶材料。

减振橡胶材料必须借助补强体系[6-7]才能实现其应用价值。通过流体动力增强、应变放大效应或诱导分子链排列和取向等[8-12]作用,补强体系的加入可以显著提高减振橡胶材料的模量和强度,继而影响压缩永久变形等重要性能指标。

本工作研究补强体系对NR减振材料性能的影响,旨在为具有优异耐老化性能和低压缩永久变形的减振材料的开发提供参考。

1 实验

1.1 主要原材料

NR,牌号CV60,华君橡胶科技(上海)有限公司产品;炭黑N550,N660,N774,欧励隆工程炭(青岛)有限公司产品;白炭黑VN3,青岛德固赛化学有限公司产品。

1.2 配方

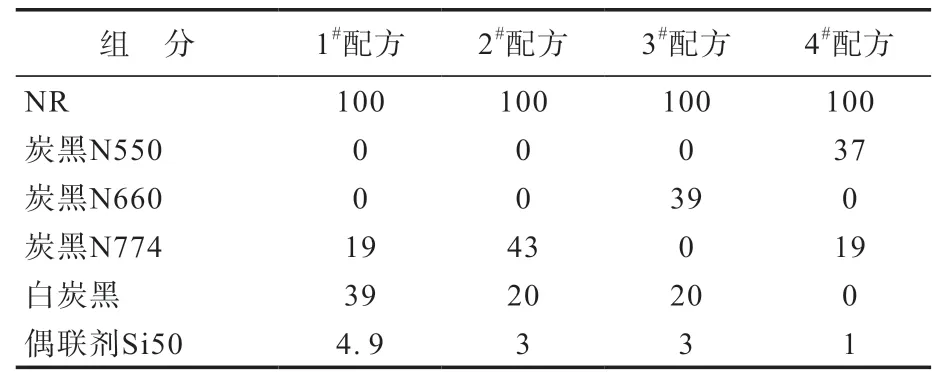

胶料配方如表1所示。其中,偶联剂Si50部分用于平衡硫化,部分用于对白炭黑进行原位改性。

表1 胶料配方 份

1.3 主要设备和仪器

Farrel K1型5.0 L密炼机,美国法雷尔公司产品;XK-200型开炼机,大连橡胶塑料机械有限公司产品;XLB-30型平板硫化机,余姚华泰橡塑机械有限公司产品;MFR100+型无转子硫化仪,上海诺甲仪器仪表有限公司产品;MV-2000型智能门尼粘度仪,无锡蠡园电子化工设备有限公司产品;E42.503E型电子拉力机,美斯特工业系统(中国)有限公司产品;RPA 2025型橡胶加工分析(RPA)仪,上海梓盟智能机器人有限公司产品;PH301T型老化烘箱,广州五所环境仪器有限公司产品。

1.4 试样制备

采用两段混炼工艺。一段混炼在密炼机中进行,初始温度为100 ℃,转子转速为45 r·min-1,混炼工艺为:生胶→活性剂→填料和偶联剂→防老剂→150 ℃混炼5 min→排胶;二段混炼在开炼机上进行,混炼工艺为:一段混炼胶→左右割刀5次→促进剂→左右割刀5次→硫黄→打三角包、打卷各3次→出片。

混炼胶的硫化分为2段。一段硫化在平板硫化机上完成,硫化温度为160 ℃,物理性能试样硫化时间为t90+2 min,压缩永久变形试样硫化时间为2t90;二段硫化在鼓风干燥箱中进行,硫化条件为100 ℃×4 h。

1.5 性能测试

(1)硫化特性。采用无转子硫化仪进行测试,测试条件为160 ℃×30 min。

(2)动态力学性能。采用RPA仪进行测试。混炼胶测试条件为温度 100 ℃,频率 1 Hz,应变扫描范围 0.28%~200%,得到混炼胶的储能模量(G′);硫化胶测试条件为温度 60 ℃,频率10 Hz,应变扫描范围 0.1%~42%,得到硫化胶的损耗因子(tanδ)。

(3)邵尔A型硬度。按照GB/T 531.1—2008进行测试。

(4)拉伸性能。拉伸强度按照GB/T 528—2009进行测试,撕裂强度按照GB/T 529—2008进行测试,拉伸速率为500 mm·min-1。

(5)压缩永久变形。按照GB/T 7759.1—2015进行测试,测试温度为100 ℃,测试时间分别为72和504 h,试样压缩率为25%。

2 结果与讨论

2.1 硫化特性

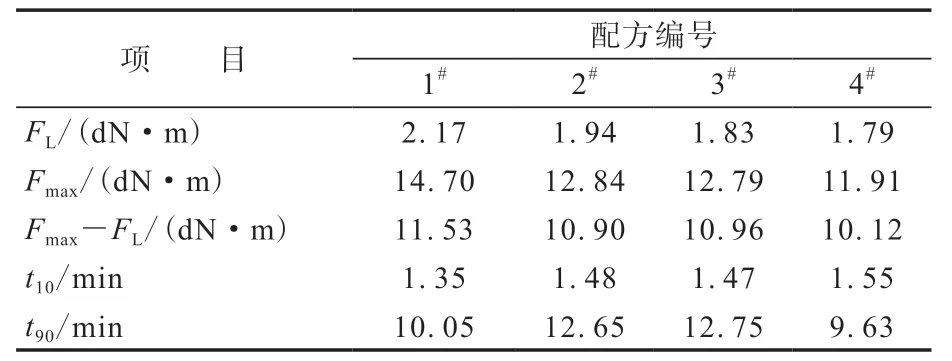

混炼胶的硫化特性如表2所示。

表2 混炼胶的硫化特性

从表2可以看出:4#配方胶料的FL和Fmax-FL最小;随着白炭黑用量的增大,胶料的交联密度增大。这是因为填料与橡胶分子链形成了更多的交联点。此外,偶联剂Si50的用量与白炭黑用量呈正相关,也会在硫化过程中释放出一定的硫,导致胶料的交联密度增大。

2.2 RPA分析

混炼胶的G′-应变和硫化胶的tanδ-应变关系曲线分别如图1和2所示。

图1 NR混炼胶的G′-应变关系曲线

从图1可以看出,随着应变增大, 混炼胶的G′减小。这是由于大应变下填料网络被打散。2#和3#配方胶料的ΔG′明显小于1#和4#配方胶料,表明多炭黑填充胶料具有更弱的Payne效应,填料分散性更好。其中1#配方胶料中白炭黑用量大,易发生团聚,故填料分散性较差;4#配方胶料的填料分散性差于2#和3#配方胶料,这是因为部分白炭黑与炭黑并用时可以起到体积隔离作用,增大炭黑颗粒间的距离进而减少填料网络的形成。

从图2可以看出,4#配方硫化胶的tanδ明显大于其余3种硫化胶。这是因为其填料分散性较差,填料网络的破坏与重建导致了其较大的滞后损失。此外,由于炭黑与NR分子链间的相互作用力高于白炭黑与NR分子链间的作用力,炭黑与橡胶形成的结合胶易被约束形成尺寸大的聚集体,在变形时该聚集体间相互摩擦引起的能量损失要远大于白炭黑与橡胶形成的结合胶聚集体。

图2 NR硫化胶的tanδ-应变关系曲线

2.3 物理性能

硫化胶的物理性能如表3所示。

表3 硫化胶的物理性能

从表3可以看出:1#配方硫化胶的拉伸强度、拉断伸长率和撕裂强度最大;总体来看,2#和3#配方硫化胶的物理性能相差不大;炭黑与白炭黑并用填充的1#,2#和3#配方硫化胶的拉伸强度和撕裂强度大于纯炭黑填充的4#配方硫化胶,这一方面是由于炭黑与白炭黑并用胶料具有较高的交联密度,另一方面是由于炭黑与白炭黑具有不同的表面特性,两者并用时可通过相互隔离来减轻填料的团聚现象。

2.4 耐老化性能

硫化胶的耐老化性能如图3所示。

图3 硫化胶的耐老化性能

从图3可以看出:老化72 h后,1#配方硫化胶与4#配方硫化胶的拉伸强度保持率和拉断伸长率保持率接近,但老化504 h后,与4#配方硫化胶相比,1#配方硫化胶的耐老化性能显著降低,综合来看,2#和3#配方硫化胶具有更好的耐老化性能。

2.5 压缩永久变形

热空气老化后硫化胶的压缩永久变形如图4所示。

从图4可以看出,随着老化时间的延长,1#—4#配方硫化胶的压缩永久变形均显著增大,这是由于长时间高温老化后更多的分子链发生了不可逆的断裂与重排。在老化72和504 h后,2#和3#配方硫化胶的压缩永久变形较小,这是因为胶料的填料分散性较好,减小了由填料网络被打散引发的永久变形,且其具有更优异的耐老化性能,分子链更不容易发生断裂;此外,与1#配方胶料相比,2#和3#配方胶料中炭黑与橡胶基体间的相互作用更强,限制了分子链的滑移和破坏。4#配方硫化胶的压缩永久变形最大,这可能是由于填料分散性差,填料团聚而形成应力集中点缺陷,致使其抵抗应力及形变恢复的能力较弱。

3 结论

(1)填充19份炭黑N774和39份白炭黑的胶料的拉伸强度、拉断伸长率和撕裂强度最大,但填料分散性和耐老化性能差,压缩永久变形较大。

(2)填充37份炭黑N550和19份炭黑N774的胶料的交联密度和拉伸强度最小,Payne效应强,压缩永久变形最大。

(3)填充43份炭黑N774或39份炭黑N660及20份白炭黑的胶料兼具优异的填料分散性和耐老化性能,且压缩永久变形较小,是理想的减振用NR材料。