基于原位测试的现役铁路混凝土桥梁耐久性评估

杨 炯

(中国铁路上海局集团有限公司,上海 200071)

引言

铁路桥梁在服役期间不仅承受列车的动力荷载,也会遭受腐蚀环境的侵蚀。碳化是混凝土结构在一般大气环境中最为常见的耐久性问题,是造成混凝土结构内部钢筋锈蚀的主要原因之一[1]。碳化对于混凝土材料本身性能的影响不大,甚至会因为碳酸钙的生成使其内部孔隙细化,密实度增加[2]。然而,当碳化深度接近钢筋表面时,碳化所引起的碱性降低会使得钢筋表面的钝化膜发生破坏,钢筋锈蚀便会容易发生,从而造成钢筋力学性能下降、钢筋与混凝土间的黏结性能劣化,以及锈胀开裂等一系列问题,对混凝土结构的使用寿命产生巨大威胁[3]。

对于铁路桥梁混凝土的耐久性研究,许多学者考虑不同的侵蚀因素,建立相关的耐久性预测模型,如基于试验数据拟合得到的经验模型、基于耐久性理论得到的数值模型等。考虑碳化影响的铁路桥梁剩余使用寿命预测的研究中,王春芬等均采用碳化寿命准则对各铁路桥的剩余寿命进行预测[4-5]。考虑碳化引诱的钢筋锈蚀对桥梁承载力和使用寿命的影响的研究中,李军等认为,钢筋锈蚀率影响钢筋混凝土梁的破坏形态。当锈蚀率大于5%时,钢筋混凝土梁的破坏由剪切破坏转化为弯曲破坏,而10%的钢筋锈蚀率是钢筋混凝土梁承载力急速下降的转折点[6];姜超等发现,受拉区纵筋锈蚀率的增加会使钢筋混凝土梁的正截面受弯承载力近似呈多段线性降低,当钢筋锈蚀率接近80%时,承载力水平降至与相同条件下素混凝土梁相近[7]。

以某铁路特大桥为研究对象,对其预应力混凝土梁进行原位检测,通过分析其回弹强度、保护层厚度及碳化深度分布,评估其桥梁结构的服役状态。然后,利用原位测试数据,基于临界钢筋锈蚀率准则,对该桥梁不同部位的耐久性寿命进行预测,以期为铁路桥梁的运营维护提供可靠依据。

1 工程概况

某铁路特大桥全长1 325.8 m,孔跨布置为56-16 m预应力钢筋混凝土T梁+12-32 m预应力钢筋混凝土T梁,设计速度为120 km/h。该桥地处江苏徐州地区,建成于1990年,该地区20年来的平均温度为15 ℃,平均相对湿度为69%。其桥墩为双柱式墩,混凝土方桩基础,墩身于2009年采用增设横板方案进行加固。该梁所使用的混凝土相当于C38,预应力筋为7φ5 mm的钢绞线,直径为15 mm,截面积为142.99 mm2,设计抗拉强度为1 440 MPa,采用先张法张拉。目前,该大桥部分桥墩墩身及梁体混凝土保护层发生不同程度破损和钢筋锈蚀的情况,2020~2021年已对部分普通钢筋混凝土T形梁体进行圬工涂装罩面大修。

2 测试方法

为了评估现役铁路混凝土桥梁的耐久性状态,首先选取10片预应力混凝土梁对其进行原位测试,此次原位检测以无损测试为主,微损测试为辅。测试的指标包括混凝土回弹强度,混凝土保护层厚度以及碳化深度。混凝土强度遵循GB/T 50784—2013[8]和JGJ/T 23—2011[9],采用超声-回弹仪现场检测;混凝土保护层厚度遵循JGJ-T 152—2008[10]和GB/T 50784—2013,采用钢筋扫描仪进行无损检测,并以少量的破损检测作为辅助;碳化深度测试遵循GB/T 51355—2019[11],采用浓度为1%~2%的酚酞酒精溶液进行测试,测量结果精确至0.1 mm。

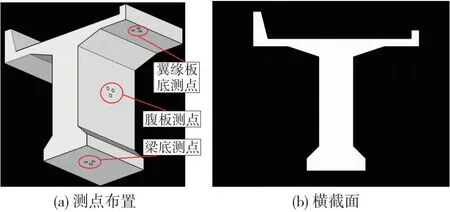

分别在每片梁翼缘板底、腹板以及梁底3个区域选取若干点进行测试。截面位置有3处,即支座处、1/4跨和跨中。每个测区的测点数为3个。对于需要钻孔或取芯的测点,测孔呈“品”字形排列,孔距应大于2倍孔径,原位测试测点布置见图1。

图1 原位测试测点布置(单位:mm)Fig.1 Layout of in-situ testing points

3 原位测试结果

3.1 混凝土性能

利用回弹仪测得的预应力混凝土梁的强度频率分布见图2,回弹仪型号为HT-225A,测量精度为0.1 MPa。预应力混凝土梁服役32年后的抗压强度见图2。

图2 预应力混凝土梁服役32年后抗压强度Fig.2 Compressive strength of prestressed concrete beams after 32 years of service

由图2可知,近90%测点的强度在37.5~39.5 MPa范围内变化,55%以上测点的回弹强度在39.5 MPa左右,略高于所使用的混凝土立方体抗压强度标准值38 MPa。这说明所检测的预应力混凝土梁,在服役32年后,仍保有较高的混凝土强度值,具有较好的服役状态。预应力的使用不仅能提高混凝土梁的整体抗弯承载力,降低其开裂的风险,也会在一定程度上抑制混凝土的碳化问题[12]。

3.2 保护层厚度

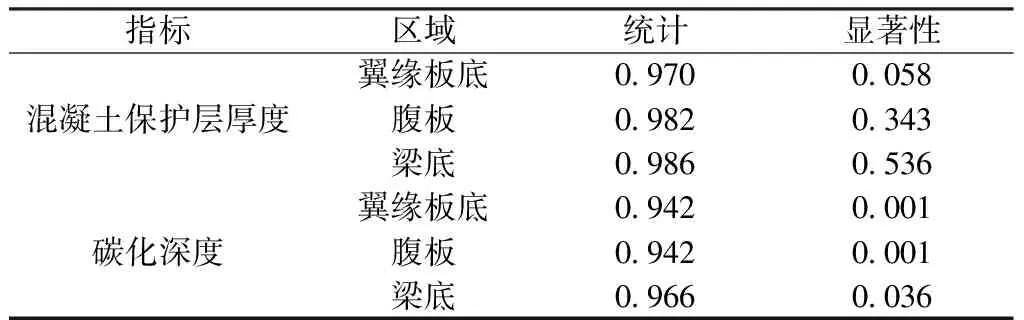

预应力混凝土梁保护层厚度频率分布见图3。基于Shapiro-Wilk来检测所测得的预应力混凝土梁的保护层厚度是否呈现正态分布,检测结果见表1。由表1可知,3个区域的保护层厚度样本数据的显著性均大于0.05,即符合正态分布假设。另外,利用GaussAmp曲线方程对混凝土保护层厚度的分布进行了拟合,有

表1 Shapiro-Wilk正态分布检验

图3 预应力混凝土梁保护层厚度频率分布Fig.3 Frequency distribution of protective layer thickness for prestressed concrete beams

(1)

式中,y为变量x的频率;y0为偏移量;A为幅值;xc为变量均值;w为标准差。

由图3可知,预应力混凝土梁上不同部位的保护层厚度各不相同,翼缘板底和腹板的保护层厚度相近,平均值在35 mm左右,均大于梁底的平均保护层厚度值(24.87 mm)。受施工工艺的影响,翼缘板底和腹板处的实际保护层厚度均大于该桥梁的设计保护层厚度(25 mm);梁底的实际平均保护层厚度接近设计保护层厚度(25 mm)。

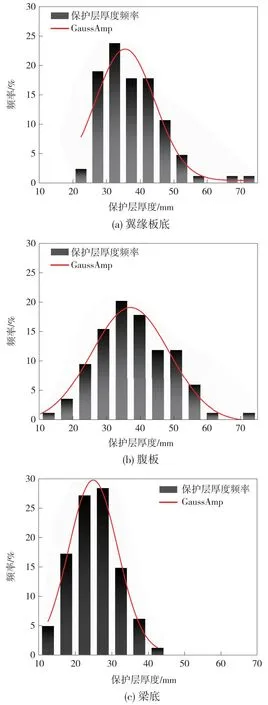

3.3 碳化深度

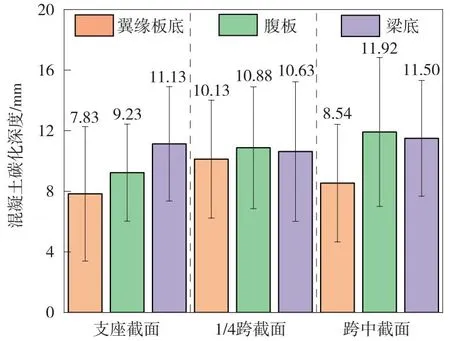

预应力混凝土梁翼缘板底、腹板以及梁底3个区域的碳化深度频率分布见图4。使用Shapiro-Wilk来确定所测得的预应力混凝土梁的碳化深度是否呈现正态分布,检测结果见表1。由表1可知,3个区域内的样本数据显著性均小于0.05,即可认为该样本不符合正态分布假设。不同部位所测得碳化深度数据见图5。相较于支座处,1/4跨以及跨中处的碳化深度值略高;3个部位的混凝土碳化深度均值差距不大;翼缘板底和腹板的碳化深度稍小,均值在10 mm以下,分别为9.67 mm和9.99 mm;梁底的碳化深度稍大,均值为10.66 mm,推测为梁底在长期的车辆荷载作用下易发生弯曲疲劳裂缝,这会促进二氧化碳的传输速率和碳化深度的增加[13]。与预应力混凝土不同部位的实际保护层厚度相比,大部分测点碳化深度均值明显更小,这归因于预应力的施加,增加混凝土的抗弯承载力,降低裂缝发生的概率,从而减缓外界二氧化碳向混凝土内部的传输。但需要注意的是,腹板和梁底部分区域已经出现碳化深度接近甚至大于保护层厚度的情况。另外,相较于翼缘和腹板,由于梁底的实际保护层厚度较小,此处内部钢筋发生锈蚀的概率较大。

图4 预应力混凝土梁碳化深度频率分布Fig.4 Frequency distribution of carbonation depth in prestressed concrete beams

图5 预应力混凝土梁不同部位实测碳化深度均值Fig.5 Mean measured carbonation depth in different parts of prestressed concrete beams

4 在役铁路桥梁的耐久性寿命预测

从上述原位测试结果可以看出,预应力混凝土桥梁上已经出现不同程度的碳化问题。国内外大量的混凝土碳化研究表明,混凝土的碳化过程遵循Fick第一扩散定律,且碳化深度与碳化时间的平方根成正比[14],碳化系数取决于混凝土强度、环境温度和相对湿度、二氧化碳浓度、受力状态以及冻融损伤等因素[11],有

(2)

k=3klkckskFTkco2T1/4RH1.5(1-RH)(58/fcu-0.76)

(3)

式中,x为混凝土碳化深度;k为碳化系数;t为服役时间;kl为位置影响系数,构件角区取1.4,非角区取1.0;kc为浇筑面影响系数,取1.2;ks为应力状态影响系数,受压区取1.0,受拉区取1.1;kFT为冻融损伤影响系数,取1.0~2.6;T为环境温度;RH为环境相对湿度;kCO2为二氧化碳浓度系数;fcu为混凝土立方体抗压强度。

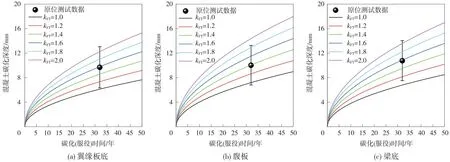

基于该铁路桥梁所处的环境确定碳化模型中的二氧化碳浓度系数,依据规范GB/T 51355—2019,取1.4。预应力混凝土梁翼缘底板、腹板和梁底的抗压强度均值分别取38.80,37.33,38.70 MPa。由于试验桥梁地处中国北方,该桥梁会受到冻融循环的侵蚀。分析该系数对碳化深度发展的影响,并基于原位测试的碳化深度结果,从而确定适用于该铁路预应力混凝土桥梁合理的冻融损伤影响系数值。不同取值的冻融损伤影响系数下,预应力混凝土梁各部位碳化深度随时间的变化曲线见图6。

图6 预应力混凝土各部位碳化深度随时间变化曲线Fig.6 Time variation curve of carbonation depth in various parts of prestressed concrete

由图6可知,对于翼缘板底和梁底,最佳的冻融损伤影响系数kFT取值为1.6,对于腹板,kFT最佳取值为1.4。基于桥梁的安全性考虑,全桥范围内的冻融损伤影响系数均取为1.6。因此,该预应力混凝土梁翼缘板底、腹板及梁底区域的碳化系数k分别为1.73、2.00和1.92。

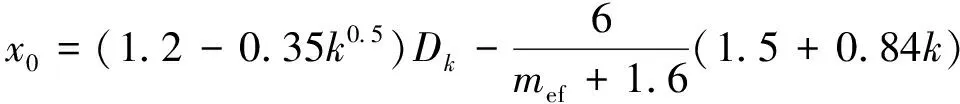

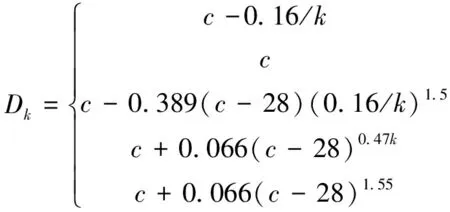

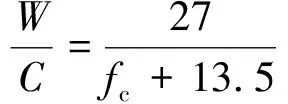

研究表明[15-20],当混凝土内部钢筋发生开始锈蚀时,仍存在部分未碳化的区域,即碳化深度达到(c-x0)时,内部钢筋就会发生锈蚀。根据相关计算公式,有

(4)

(5)

式中,Dk为相关于混凝土碳化系数和保护层厚度的系数;mef为碳化环境因子,基于该铁路桥梁所处的环境条件,取4.0;c为混凝土的保护层厚度。基于上述公式可知,碳化作用下,混凝土内部开始锈蚀的时间、锈蚀深度计算及钢筋锈蚀率计算公式为

(6)

p(t)=0.011 6α(t-ti)icorr(t)

(7)

icorr(t)=32.1(1-W/C)-1.64(t-ti)-0.29/c

(8)

(9)

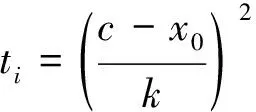

(10)

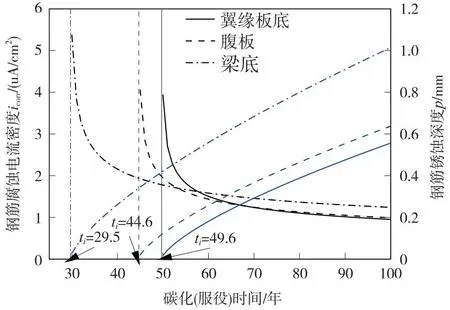

式中,p(t) 为钢筋锈蚀深度;α为最大锈蚀深度和平均锈蚀深度之比,由于碳化作用下的钢筋锈蚀可视为均匀锈蚀,此处α取1.0;icorr为钢筋腐蚀电流密度,其随时间变化,且与混凝土材料性质与保护层厚度c相关;W/C为混凝土水灰比,可根据混凝土的抗压强度fc估算;Rs为钢筋锈蚀率;As为钢筋截面积。预应力混凝土梁翼缘板底、腹板及梁底3个部位处钢筋腐蚀电池密度、钢筋锈蚀深度以及钢筋锈蚀率随碳化(服役)时间的变化曲线见图7、图8。经计算,3个部位的钢筋分别将在49.5,44.6,29.5年时开始发生锈蚀。因此,对于该服役32年的预应力梁,梁底钢筋已经发生锈蚀的概率很大。

图7 预应力混凝土各部位钢筋锈蚀时变曲线Fig.7 Time varying curves of steel corrosion in various parts of prestressed concrete

图8 预应力混凝土各部位钢筋锈蚀率Fig.8 Corrosion rate of steel bars in various parts of prestressed concrete

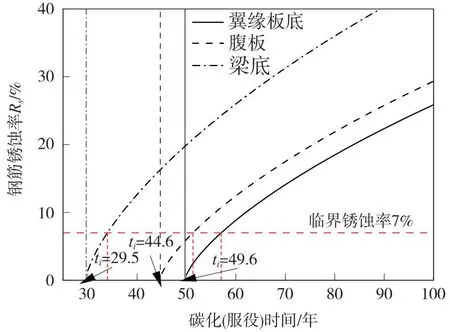

由图8可知,钢筋锈蚀率随碳化时间呈非线性增长趋势。李进洲对预应力梁在不同钢筋锈蚀率下的疲劳寿命进行研究,发现7%的钢筋锈蚀率为预应力梁疲劳破坏的临界锈蚀率。由于铁路桥梁在服役期间主要遭受疲劳荷载。因此,在对预应力梁的寿命预测中,以临界钢筋锈蚀率7%作为寿命预测准则,预应力梁3个部位(即翼缘板底、腹板和梁底)分别在60.0,54.1,35.8年达到临界状态。由于该预应力混凝土梁已经服役32年,故建议对该预应力混凝土梁底部进行及时加固和维护。

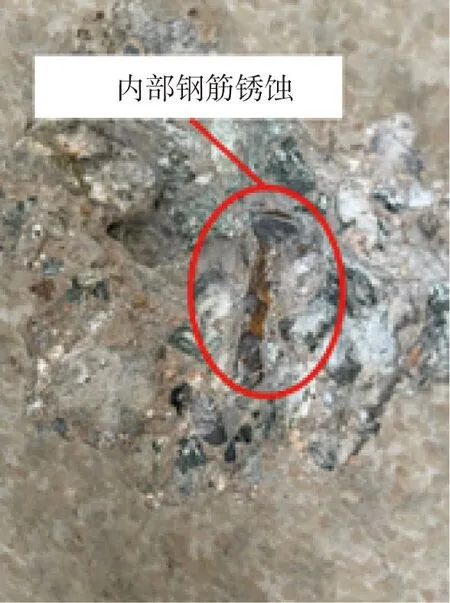

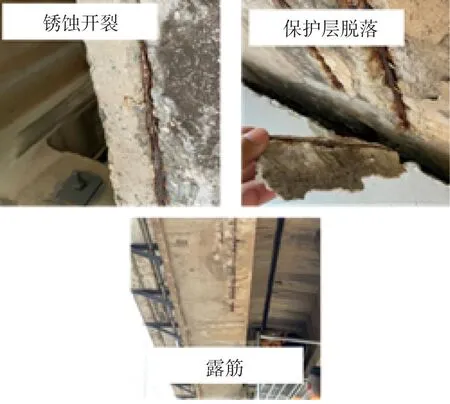

根据现场破损结果,梁体内部钢筋已经出现锈蚀情况,见图9。另外,根据现场原位观测,桥梁底部部分区域已经出现沿纵筋方向的裂缝,且出现锈迹,少量区域已经出现严重的锈胀开裂、保护层脱落以及露筋的情况,见图10。

图9 原位破损探测钢筋锈蚀Fig.9 In situ damage detection of steel bar corrosion

图10 梁底部分区域钢筋锈蚀情况Fig.10 Corrosion of Reinforcement in the Bottom Area of the Beam

5 结论

基于原位测试,对若干片预应力钢筋混凝土梁进行耐久性评估,检测指标包括混凝土回弹强度、混凝土保护层厚度以及碳化深度,并对测试数据进行分析。基于原位测试数据和现有的碳化模型和钢筋锈蚀模型,对预应力混凝土梁不同部位的钢筋锈蚀起始时间以及锈蚀率进行分析,并对其使用寿命进行预测,得到的主要结论如下。

(1)服役32年的预应力混凝土梁具有较高的混凝土回弹强度,均值38.5 MPa。不同部位的实际保护层厚度差别较大,相较于翼缘板底和腹板,梁底的实际保护层厚度较低。梁体不同部位的碳化深度差距不大,均在10.0 mm左右。但由于梁底较小的保护层厚度,此处发生钢筋锈蚀的概率较大。

(2)基于原位测试的碳化深度数据,得出适用于该预应力梁碳化模型的冻融损伤影响系数;基于钢筋锈蚀模型,预应力梁翼缘板底、腹板及梁底3个部位钢筋分别将在49.5,44.6,29.5年时开始发生锈蚀。

(3)基于7%的临界钢筋锈蚀率准则,该试验预应力梁3个部位(翼缘板底、腹板和梁底)分别在60.0,54.1,35.8年达到临界钢筋锈蚀率,故建议对该预应力混凝土梁底部进行及时的加固和维护。