电石渣/磺酸稀释剂稳定路面基层性能分析

张 恒

(武汉综合交通研究院有限公司 武汉 430074)

沥青路面作为典型的柔性路面,其性能受结构层类型、施工时间、材料性能、交通荷载,以及气候等多因素耦合作用影响[1-2]。而基层的刚度对沥青面层底部的拉应变和粒料类基层中间层的压应变有着显著影响。常见柔性路面的基层多为粒料类或无机结合料稳定材料基层。在静载条件下,粒料类基层进行化学稳定可以显著降低由路面交通荷载而导致的路面临界层位置的拉应变和压应变,然而,在动载条件下,使用稳定剂稳定粒料类基层往往会表现出破坏屈服应变和易碎特性[3-5]。此外,水泥、石灰等传统稳定剂在生产过程中会释放出大量的CO2,加剧了能源的消耗和温室气体的排放。

由于传统稳定剂存在的诸多缺点,研究人员开始寻求与传统稳定剂性能相似的替代品。地聚合物具有与混凝土相比更加优异的环境优势和性能优势,是道路基础设施建设过程中替代水泥混凝土的一种最具潜力的材料[6-7]。电石渣作为一种潜在的碱性活化剂,可以与粉煤灰、偏高岭土和矿渣等多种硅铝酸盐类固体废弃物发生碱活化反应,生成比普通混凝土强度更高、耐久性能更好的地聚合物。磺酸作为洗涤剂行业的主导产品,在全球范围内被广泛应用,部分研究人员尝试将其用作稳定剂应用于土工材料中,特别是用于稳定粒料类基层以构建强度更高、耐久性更好的基层。

研究表明,与生产水泥混凝土相比,生产地聚合物的过程更加安全环保,其中能源减少约60%、CO2排放量减少50%~80%。在道路基础设施建设过程中,地聚合物具有诸多环境与性能优势,是一种应用潜力巨大的道路基础建设水泥混凝土的替代品。此外,地聚合物具有更低的收缩性能和更优异的耐久性能,这也表明地聚合物用做基层稳定材料具有降低沥青面层出现反射裂缝的可能性[8]。吴昱等[9]选用钢渣矿渣制备地聚合物稳定基层,并对其强度特征和微观形貌进行分析,结果表明,外掺石灰后,钢渣矿渣基层强度明显提升,同时原材料活性不同,产物也有所不同,基层性能差异性显著。

综上所述,本文拟通过探索使用工业固体废弃物电石渣制备地聚合物来进行可持续路面的建设,研究电石渣/磺酸基地聚合物作为粒料类基层稳定剂的可行性。通过改变原材料掺配参数及养护条件,对比未处理集料和电石渣/磺酸改性集料,进行无侧限抗压强度分析和应力-应变分析,分别确定电石渣/磺酸基地聚合物的最佳掺配参数及随温度/湿度变化条件下强度发展规律和影响机理,制备用于道路基层建设的可持续稳定基层混合料,为后续此类固体废弃物的回收利用提供一种新的应用思路。

1 原材料

骨料选自广东省内某采石场,其主要物理、化学性能见表1。电石渣由广东省内某矿场提供,浅灰色呈粉末状,使用380 μm筛对电石渣进行筛分,其相对密度为2.219,25 ℃条件下pH值为12.47。电石渣颗粒为不规则形状,具有高度絮凝和多孔装结构,粒径中值为40 μm。本试验所用磺酸为制造洗涤剂和清洁行业所用十二烷基苯磺酸,深棕色液体,密度为1.048 5 g/cm3,形态主要表现为网状和玻璃化分散基质,结晶颗粒较少。电石渣及磺酸主要化学组成见表2。

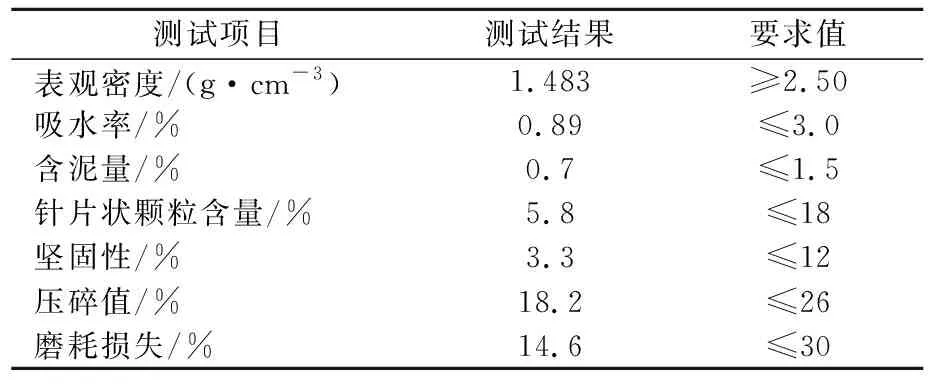

表1 骨料特性

表2 电石渣与磺酸主要化学组成 %

常温条件下,磺酸为黏性液体,为了使其具有均匀的改性效果,在混合前使用蒸馏水对其进行稀释,每1 000 mL水中磺酸含量分别为100,200,300,400 mL,分别记为A1组、A2组、A3组与A4组。具体试验设计矩阵见表3。

表3 试验设计矩阵

试件制备过程如下:先将电石渣与水混合均匀一段时间后,再同时制备未经处理和拟经地聚合物处理的骨料试件,将电石渣与水的混合物掺入至拟经地聚合物处理的骨料样品,最后加入稀释的磺酸溶液形成地聚合物,并充分混合均匀,进行养护固化。参考常规混凝土养护温度为5~35 ℃,当温度过低时,混凝土凝结过于缓慢,而当温度过高,混凝土凝结过快,易产生收缩裂缝,导致自身开裂,同时考虑沿海城市主要气候为温暖潮湿气候,因此养护固化条件设定3组进行对比分析,第一组模拟温度为(20±2) ℃,相对湿度为(80±5) %的短降雨条件下养护;第二组模拟温度为(20±2) ℃,相对湿度为(40±5) %的常温条件下正常养护;第三组模拟温度为(35±2) ℃,相对湿度为(80±5) %的温暖条件下养护。

2 路用性能分析

2.1 地聚合物掺量影响分析

为确定地聚合物的最佳掺量,在处理过后的骨料混合物分别以2%,4%,6%,8%的比例掺入地聚合物,并在室温养护7 d后,测试其轴向应力,结果见图1。

图1 地聚合物混合物应力-应变曲线

据图1可知,随着地聚合物掺入比例的不断提高,轴向应力越大,并在8%时存在最大值,但6%与8%掺量条件下,两者结果相差不大,因此选定地聚合物掺量为6%。分析其原因,当地聚合物掺入量增加时,地聚合物基质得以完全在粒料类基层中扩散,并将其包裹,形成了额外的颗粒联系,地聚合物将颗粒完全包裹形成密实整体。此时,地聚合物在骨料颗粒中的填充程度就成了影响整体强度的主要因素,这在轴向应变中的变化也非常明显,并随地聚合物掺入量的增加而减少。

2.2 养护条件影响分析

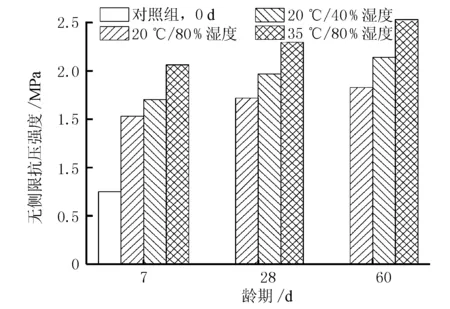

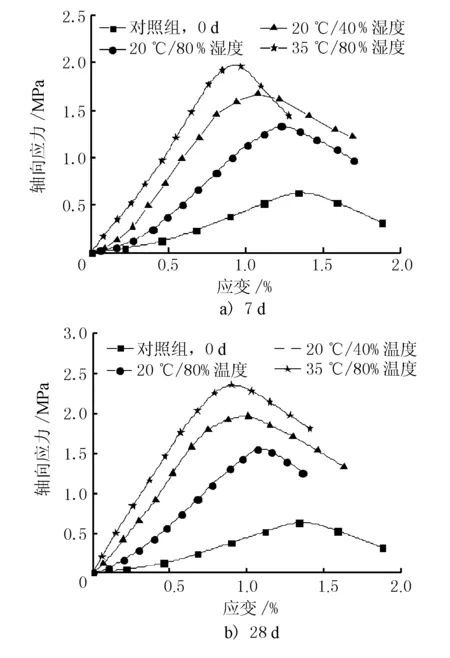

分别对3种养护条件下(温度(20±2) ℃,相对湿度为(80±5) %的短降雨条件下;温度为(20±2) ℃,相对湿度为(40±5) %的常温条件下;温度为(35±2) ℃,相对湿度为(80±5) %的温暖条件下)的无侧限抗压强度进行测定,试验结果见图2。不同养护条件与时间条件下混合物的应力-应变曲线见图3。

图2 不同养护环境和时间条件下试件无侧限抗压强度

图3 不同养护环境和时间条件下试件应力-应变曲线

据图2可知,在养护前期,强度迅速提升。3种不同养护条件下,养护时间从7 d增加至28 d时,抗压强度分别提高了9.80%,12.28%,12.56%,而养护时间从28 d增加至60 d时,抗压强度仅提高了3.64%,4.55%,6.44%,表明超过28 d后,养护时间对强度影响较小。其原因为在养护时间前28 d,高浓度电石渣与磺酸快速反应生成水化硅酸钙产物,此时强度提升较快,截止28 d,水化反应基本完成,形成稳定强度;28 d后,未反应电石渣与磺酸质量仅占初始原材料总质量的一小部分,此时地聚合物反应减缓,强度提升速度较28 d之前有所降低。此外,与普通粒料基层相比,掺入地聚合物后的试件表现出了更高的抗压强度,如当试件养护龄期为7 d时,无侧限抗压强度分别提高了104%,128%,176%,这是因为地聚合物作为胶结剂将骨料颗粒进行胶结固化,实现骨料颗粒之间的团聚和胶结,从而提高整体强度。掺入地聚合物的混合物强度主要由2部分因素所决定:骨料本身的强度和地聚合物提供的额外强度。在较低的含水量下,地聚合物会失水收缩,产生显著的骨料-地聚合物连接,此时颗粒间的结合强度相对更高,对抗压强度产生正向影响。

与此同时,养护温度对地聚合物反应也有很大影响,如在相同湿度条件下,养护温度为35 ℃的试件28 d抗压强度为2.33 MPa,较养护温度为20 ℃的试件提高了38.69%。这是因为温度养护促进了地聚合物-骨料混合物中发生的化学反应,进一步提高地聚合物聚合度,因此,抗压强度随养护温度提高而显著增加。影响地聚合物强度和特性最主要的因素是固化温度,温度越高,反应物溶解速率越快,水化硅酸钙凝胶的生成速度也相应提高,因此高温条件可以明显提高地聚合物反应速度。

图3展示了轴向应力与轴向应变之间的关系,在处理过的应力-应变曲线中观察到明显的应力峰值,随着养护温度的逐渐提高,峰值应力随之提升;而当应力达到峰值后,轴向应力逐渐下降,这在3种不同的养护条件下均表现出相同的变化趋势。据图3还可观察到,随着养护条件的不断变化,即养护温度的升高和相对湿度的降低,峰值应力处对应的轴向应变逐渐减小。当应变越长,地聚合物反应过程中,混合料的韧性越强;同时,当地聚合物反应发生颗粒重新排序时,地聚合物通过增强颗粒间连接,进而增加其延展性,同时控制其塑性变形来抑制裂纹的扩展。随着养护时间的不断推移,混合料强度不断增加,此时地聚合物脱水相互反应,从较软的状态逐渐硬化,地聚合物的黏结作用将骨料黏结成整体,此时混合料抗压缩剪切能力明显提高,强度提升。尽管在3种不同的养护条件下,模拟短降雨条件峰值应力最小,但仍优于对照组。这就表明,地聚合物薄膜的吸水率较低,因此水对其反应产物和机械性能的影响较小。同时,骨料与地聚合物之间的黏结损坏作用可能是由于地聚合物与骨料表面的亲水基团对湿度的高敏感性导致,从而使得同样为20 ℃条件下,相对湿度为40%的地聚合物混合料峰值应力更优于相对湿度为80%的地聚合物。

2.3 混合比例影响分析

根据原材料种类不同,地聚合物前期反应速率有所不同,常规条件下,3 d强度可达45%~60%,7 d强度可达70%,为了探究不同时间段内地聚合物强度变化趋势。在不同的稀释条件及固液比条件下,对模拟室温条件下养护固化3,7 d后的试件进行无侧限抗压强度分析,结果见图4。

图4 不同磺酸稀释比例及不同固液比条件下3,7 d无侧限抗压强度

由图4可知,当磺酸稀释比例为300 mL/1 000 mL,且固液比为6∶4时,混合料抗压强度最高,3 d强度为1 388.9 kPa,7 d强度为1 986.33 kPa。A1组中,混合料在固液比为1时存在最大抗压强度,且电石渣掺量低于50%时,抗压强度随电石渣掺量增加而增加,电石渣掺量高于50%时,抗压强度随电石渣掺量增加而降低。这可能是因为A1组中磺酸稀释比例较高,磺酸含量较少,此时电石渣的效果更加明显,而在A4组中,磺酸稀释比例最低,磺酸整体状态较为黏稠,地聚合物中的泡沫更多,影响了Ca2+的溶解,从而导致水化硅酸钙的生成物减少,虽然此时磺酸含量较高,但Ca2+的溶解度较低,硫酸钙水泥的聚合度降低,进而使得整体强度降低。

值得注意的是,在A2组中,磺酸稀释比例为200 mL/1 000 mL,此时试件强度随固液比的增加而增加。这可能是因为此时溶液中磺酸浓度较A1组更高,当电石渣含量增加时,Ca2+溶解与硫酸钙水泥反应生成更加充分,因此强度不断提升。

3 结语

本文通过系列室内试验,改变不同参数类别,评价了磺酸和电石渣在处理骨料作为粒料类基层的路用性能。研究结果如下。

1) 随着地聚合物掺入比例的增加,轴向应力不断提高。但6%掺量和8%掺量条件下,应力峰值与变化趋势基本类似,综合考虑,确定地聚合物最佳掺量为6%。

2) 对比模拟低降水条件到温暖气候条件下的所有养护试件结果,养护7 d时间内试块无侧限抗压强度迅速增加,28~60 d内试块无侧限抗压强度虽然也有增加,但变化较缓;且对比未处理集料,添加地聚合物后,试件强度明显高于未处理集料,7 d无侧限抗压强度分别提高了104%,128%,176%。

3) 在确定地聚合物掺配比例及养护条件后,改变磺酸稀释比例,并调整固液比,确定磺酸稀释比例为300 mL/1 000 mL,且固液比为6∶4时,试件无侧限抗压强度最高,3 d强度为1 388.9 kPa,7 d强度为1 986.33 kPa。