功率超声对废旧锂离子电池资源化回收利用过程的影响研究进展

卜祥宁,任玺冰,童正,倪梦茜,倪超,谢广元

(1 中国矿业大学煤炭加工与高效洁净利用教育部重点实验室,江苏 徐州 221116;2 中国矿业大学化工学院,江苏 徐州 221116)

随着“双碳”目标的不断推进,我国新能源汽车行业在未来20 年将迎来跨越式的发展。市场的繁荣带来了巨大的机遇,同时也带来了潜在的问题。一方面是锂、钴、镍、锰等各种金属资源的大量消耗使得锂离子电池制造面临资源枯竭的困境[1-2]。据估算,2030年电动汽车电池的金属(钴、锂、锰)需求量将是2019 年的10 倍[3]。此外,如果电动汽车市场按预期增长,那么到2030 年电动汽车行业对石墨的需求将达到234万吨(为2019年的18倍)[4]。与此同时,根据相关资料报道,2022年我国待处理的锂离子电池达75 万吨。由于退役的锂离子电池中贵重金属资源含量远高于天然矿石,实现其中金属元素的循环再利用,是缓解资源枯竭现状、发展锂离子电池循环经济的重要途径[5-6]。另一方面,废旧锂离子电池若随意丢弃,将对大气、水以及土壤造成污染和严重的破坏[7-8]。在此背景下,废旧锂离子电池的资源化利用不仅可以缓解目前资源短缺的现状,而且可减少其对环境的负面影响,保障锂离子电池产业稳定健康发展[9-10]。由此可见,开展废旧锂离子电池资源化利用的研究具有重大现实意义。

目前,退役锂电池回收的研究热点集中在金属湿法富集/提取工艺、电极材料解离分析、资源循环可持续三大方向[11]。废旧锂离子电池的资源化回收利用主要包括预处理(放电、拆解、破碎、分选初步分离电极材料)、冶金回收(湿法和火法冶金提高有价金属品位)。近20年来(尤其是2017年以后),关于废旧锂离子电池回收的综述文章数量呈爆发式增长(图1),这与全球新能源汽车行业的快速发展是一致的。这些综述论文从经济-技术-环境多维度系统梳理了废旧锂离子电池实验室和工业规模的回收工艺研究现状、存在的问题和挑战以及未来的发展趋势[2,12-21]。传统湿法冶金回收中使用的酸碱浸出简便高效,但其伴随的二次污染不容忽视,需要投入大量成本来处理污染[22]。为此,离子液体、低共熔溶剂和超临界流体被用于绿色回收废旧锂离子电池中的正极材料[3,23-25]。相较于传统冶金回收过程,废旧锂离子电池正极材料的直接再生修复方法以非破坏性方式恢复正极材料性能为出发点,在回收效率、成本降低、污染控制等方面有较大优势,但距离产业化应用还有一段距离[3]。

图1 近年来关于废旧锂离子电池回收相关的综述论文数量

有机黏结剂的高效去除是实现废旧锂离子电池高效资源化利用的关键,可以显著提高金属集流体表面电极材料的剥离效率、电极活性材料的回收效率和电极材料再生修复效率。热解、微波和超声波辅助技术是常用的有机黏结剂去除方法。热解是通过高温促使有机黏结剂分解失效,存在能耗高和有机膜分解产生有毒气体二次污染问题,同时高温也在一定程度上破坏了电极材料结构,不利于后续电极材料的直接再生利用[26-28]。微波技术由于其独特的加热机制,在优化杂质降解、强化碳热还原、提升浸出效率、再生材料等诸多方面体现出显著优势和发展潜力[26]。超声波根据能量强度、性质和应用领域不同可以分为功率超声波和检测超声波[29-30],功率超声波功率密度10~1000W/cm2、频率20~100kHz,已广泛应用于化学反应、干燥/脱水、焊接、提取、强化传热、除冰、强化采油、液滴雾化、清洁和微粒去除等工业领域[29,31-32]。近些年,超声波处理因其独特的物理和化学效应,越来越受到人们的关注,已被广泛用于废旧锂离子电池资源化回收利用过程优化,可能是一种灵活的“绿色”替代工艺[29]。超声波辅助技术在废旧锂离子电池资源化利用过程中的应用主要包括:金属集流体表面电极材料的剥离过程、电极活性材料的回收过程及电极材料再生修复过程。然而,尚未有相关综述文章系统总结超声波技术在废旧锂离子电池资源化回收利用方向的研究现状及需要攻克的问题。为此,本文从超声波技术视角出发,系统总结超声波在强化金属集流体表面电极材料剥离过程、电极活性材料回收过程及电极材料修复过程的研究现状,总结超声波辅助技术应用过程中存在的难点和挑战,为废旧锂离子电池资源化回收利用绿色高效工艺体系的构建提供有力支撑。

1 超声波对于废旧锂离子电池资源化回收利用的强化路径

超声波空化作用是当超声波在液体中传播时,分子的纵向振动导致介质分子间的平均距离超过使液体介质保持不变的临界分子距离,液体介质就会发生断裂,形成微泡。大量微泡形成后,微泡在传递中扩展并最终在压缩状态时突然破裂产生强烈的冲击波。微泡的形成和破裂现象称为空化现象,通常认为就是大多数超声波在固/液或液/液体系中造成物理和化学效应的主要原因。这种由超声波作用在液体中所引起的各种效应称为超声波空化作用。液体中的微泡在超声波作用下的响应可能是强烈的,也可能是温和的,取决于声压和声频大小。超声空化包括瞬态空化和稳态空化,两种空化现象在媒质中可同时存在,在一定条件下稳态空化可转化为瞬态空化[33]。使液体介质产生空化作用的最低声强或声压振幅叫空化阈值。随着超声频率的增加,空化阈值增大[34]。瞬态空化是指空化气泡在较大声强作用下(通常发生在一个声波周期内),空化泡在声波负压相中迅速扩大,随后在声波正压相作用下被迅速压缩至崩溃。在较低声强下,气泡经整流扩散作用后不断长大直至达到或接近共振半径,最终在声场中进行周期性的非线性振荡而不发生溃灭[33]。

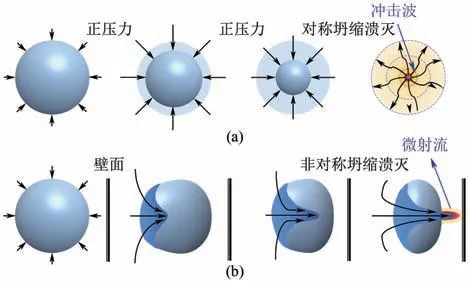

功率超声波功率密度较大,空化现象以瞬态空化为主。气泡在声压负压相中不断增大,而当声压正压相到来时,气泡先因惯性继续增大到最大半径,然后迅速收缩直到崩溃闭合。气泡迅速收缩时,泡内的气体或蒸气被压缩,在空化泡崩溃的极短时间,可以在局部产生巨大能量(1018kW/m3)[35]。冲击波和微射流是功率超声波的物理效应。直径达到最大半径后的空化气泡在正压力作用下坍缩溃灭后形成冲击波[图2(a)]。当空化气泡附近存在界面/壁面时,空化气泡在远离界面处开始坍缩溃灭,形成朝向界面方向的微射流[图2(b)],这是造成壁面腐蚀的主要原因。空化气泡周期性溃灭产生的冲击波/微射流具有约240MPa的压力幅度和高达1700m/s的分子运动速度。这些强烈的冲击波/微射流导致气泡附近局部温度急剧增大至2000~10000K。瞬态空化过程中气泡所释放的巨大能量将对物体表面的不溶性杂质产生强大的冲击和剥离作用,使杂质脱落于溶液中。此外瞬态空化还对物体表面组分具有溶蚀作用,可以暴露其内部组分[32]。

图2 超声场中空化气泡对称和非对称坍缩溃灭

超声波空化作用还可以产生声化学反应。声化学反应是指超声场中气泡溃灭过程中产生的氧化剂与溶质发生的反应。气泡内部温度的急剧升高使得水蒸气和氧气分解形成各种氧化剂,如羟基自由基(·OH)、H2O2、氧原子和O3等[34]。由于氧原子易与水反应生成H2O2和O3产生的数量有限,超声空化作用产生的氧化剂主要是以·OH 的形式存在[36]。此外,·OH 的氧化还原电势(2.02V)明显高于H2O2(1.78V),其在声化学反应中起到了更重要的作用[37]。超声空化作用产生的·OH 主要来自于如式(1)~式(4)的反应[38]。

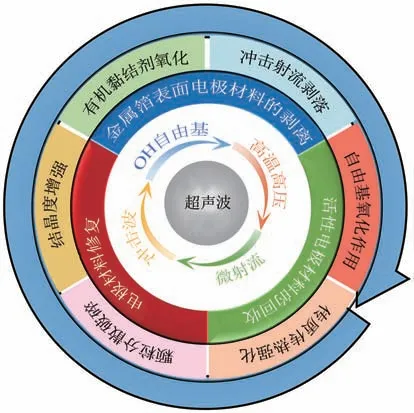

超声强化废旧锂离子电池回收过程的路径如图3所示。超声波在废旧锂离子电池金属集流体表面电极材料剥离过程的作用:在水、有机溶剂、离子液体、低共熔溶剂这些环境中超声空化效应产生的氧化自由基可以促进有机黏结剂的降解,从而进一步提高金属集流体和活性电极材料的分离效率。超声波空化产生的高速射流也有利于金属集流体表面黏附的活性电极材料的剥离与脱落。相较于常规搅拌方式,超声波辅助技术的应用可以显著降低电极材料和金属集流体剥离所需的温度和时间。

图3 超声波强化废旧锂离子电池资源化回收利用的路径

超声波在废旧锂离子电池正极材料中有价金属酸浸回收过程中的作用:不同于传统酸浸出,超声空化作用可以显著提高废旧锂离子电池正极材料酸浸效率、有效缩短反应时间和降低反应活化能,能够降低浸出所需温度、加快金属浸出速率、提高金属浸出率,大大节省能源与时间成本。

废旧锂离子电池正极材料的修复主要通过水热法进行。超声波空化诱导的微射流和氧化自由基一方面可以去除影响修复效果的有机黏结剂残留,另一方面有利于正极材料堵塞通道的修复、精细层状结构的获取和颗粒分散性的提高。超声波空化效应可以明显改善修复后电极材料的电化学循环性能。

2 超声波强化废旧锂离子电池金属集流体表面电极材料剥离过程

金属集流体和电极材料通过有机黏结剂粘接在一起,二者的“解离”(即金属箔表面电极材料的剥离)是废旧锂离子资源化回收利用过程的前提。金属集流体和电极材料的“解离”是指通过一定的处理方法实现金属集流体表面黏附的电极材料剥落分离的过程。

2.1 铜箔表面负极材料剥离过程

石墨是应用最广泛的锂离子电池负极材料,主要包括天然石墨和人造石墨两大类[39]。通常负极材料采用水溶性的黏结剂与铜箔黏结,相较于正极材料和铝箔黏结所使用的黏结剂黏结性更弱[40]。焦奇方等[41]采用超声波对水中的废旧锂离子电池负极片进行处理,实现了负极活性材料与集流体的高效剥离,保证了集流体的完整性。Natarajan等[42]报道将回收的负极片经超声波水浴处理120min 后可以实现石墨电极材料和铜箔的分离。何本科[43]采用超声波浸泡的方式处理负极片,发现可以快速回收负极片中的铜箔,且铜箔进行简单的处理即可再次熔融重铸,铜箔可以快速得到回收利用。Divya 等[44]首先通过使用超声处理方法在水中将松散结合的石墨电极材料与铜箔分离,以收集由于在充放电过程中形成固体电解质界面而存在于负极材料上的部分“Li”。随后,他们用二甲基甲酰胺(DMF)溶剂处理铜箔表面剩余的难以去除的石墨,从而实现石墨电极材料与铜箔的完全分离。

2.2 铝箔表面正极材料剥离过程

相较于负极片上的水溶性黏结剂,正极片中的有机黏结剂(如聚偏氟乙烯PVDF 材料)黏结性强,不溶于水,是制约正极活性材料与铝箔原位回收的瓶颈。高温热解是一种常用的正极材料表面黏结剂去除方法,然而面临能耗高、废气排放等问题[12,27,45]。机械破碎方法也是一种常见的废旧锂离子电池正极活性材料与铝箔分离的方法。机械破碎方法通过破碎剪切作用可以将正极材料相对富集在细粒物料中、铝箔相对富集在粗粒物料中[46]。然而,破碎后的电极材料富集物表面通常含有有机污染物(碳酸乙烯酯和PVDF)[47]。

2.2.1 水中铝箔表面正极材料的剥离

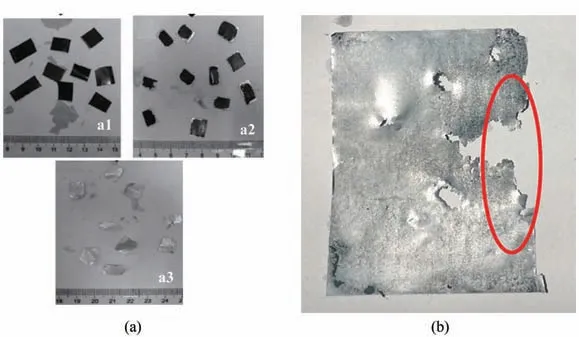

正极片中使用的黏结剂有机黏合剂(PVDF 为主)难以在水中溶解。超声作用可以破坏活性材料与铝箔的接触界面,具体作用是超声波和崩溃气泡对铝箔表面正极材料颗粒的冲击压力。此外,超声波的声化学效应和热效应有利于有机黏结剂的降解,机械振荡效应有利于电极活性材料与金属箔的分离[48]。卢毅屏等[49]研究表明,高温焙烧与物理擦洗法(水中)都不能完全使集流体表面的电极材料剥离。Zhu等[47]发现经过超声波探头处理2h后,机械破碎得到的钴酸锂颗粒表面残留的PVDF去除效率达82%。2003年阎杰等[50]在专利《锂离子二次电池正极边角料及残片回收方法》中提出在水中或特定有机溶剂中,于一定温度下利用超声波振荡或机械搅拌等方法可以将附着在铝箔表面的正极活性物质剥离。李金惠等[51]和Yang等[52]将超声波和机械强化技术(水中处理时间分别为15~30min 和1h)用于剥离铝箔表面的正极材料。相较于单独的搅拌和超声波预处理,超声波+搅拌联合工艺可以更高效地剥离铝箔表面的正极活性材料[53],如图4(a)。为进一步提高分离效率,翁夏翔等[54]采用90℃热水浸泡和超声技术相结合的方法实现了铝箔表面正极材料的快速脱落剥离。水介质条件下有机黏结剂的完全降解需要较长的超声处理时间,然而,这会导致严重的铝箔侵蚀现象[图4(b)],这些混杂进入正极材料的铝箔不利于后续正极材料的回收和再利用[55]。

图4 不同处理条件下[搅拌(a1)、超声(a2)、搅拌+超声(a3)]铝箔表面的LiCoO2在水中的剥离效果对比(a)[53]和超声波对铝箔的腐蚀现象(b)[55]

2.2.2 酸和碱中铝箔表面正极材料的剥离

为进一步缩短铝箔表面正极材料剥落所需时间和提高PVDF去除效率,学者们将酸和碱用于进一步强化超声波辅助条件下铝箔表面正极材料的剥离效果。在酸/碱性溶液中存在的H+(或OH-)可进一步促进超声波空化作用产生的·HO 自由基的强烈氧化,有利于有机黏合剂的快速降解,从而促进了正极活性材料从铝箔表面的迅速剥离[5,56]。Chen等[56]发现相较于纯水介质,稀硫酸和草酸(酸性溶液)可将正极活性材料与铝箔的分离效率从46%提高至99%和100%(图5)。经50kHz、50W 的超声波清洗槽处理6min 后,Toma 等[57]使用1.5mol/L乙酸溶液实现了铝箔表面91%的正极材料的剥落。此外,NaOH溶液在超声辅助条件下也可以实现铝箔和正极材料的分离。Bian等[58]在超声波辅助下将正极片浸入10mol/L NaOH 溶液中,实现了LiFePO4正极材料从铝箔表面的剥落,铝箔以金属形式回收,通过过滤、用去离子水和乙醇依次洗涤并在80℃下的空气中干燥,收集废LiFePO4材料。陈召勇和朱华丽[59]采用0.5mol/L NaOH 溶液浸泡废旧锂离子电池正极片并进行1h 超声波处理,可以实现铝箔表面正极材料的有效剥离。

图5 温度、超声功率、酸浓度对铝箔表面正极材料剥离效率的影响[56]

此外,氧化剂被用于进一步促进超声辅助条件下有机黏结剂的降解。Zhao等[60]将H2O2用于铝箔表面正极材料剥离过程强化,他们在超声功率270W、温度75℃、超声时间120min、搅拌速度200r/min、固液(S/L)比为1/140(g/mL)和1mL H2O2溶液条件下,获得了99.98%的最佳分离率。Chen 等[61]发现在超声强化下,Fenton试剂产生的羟基自由基可以充分降解PVDF黏合剂,约97%的正极材料可以从铝箔上剥离。除了常用的羟基自由基之外,半衰期更长的硫酸盐自由基也被引入超声波辅助铝箔表面正极材料剥离过程。Huang 等[62]通过显著性分析和中心复合响应面设计定量分析了超声处理和硫酸盐自由基(过硫酸钾)对铝箔表面正极材料剥离效率的影响。他们发现过硫酸盐与超声波之间存在耦合效应。Yan 等[63]将高级氧化工艺(硫酸盐自由基发生器S2O82-和催化剂Fe2+)引入超声辅助铝箔表面正极材料剥离过程中,可实现PVDF 的高效降解,避免化学试剂与电极材料和金属箔的反应,有利于正极材料和铝箔材料的原位回收(图6)。

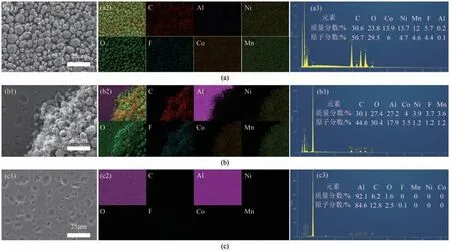

图6 正极片原样(a)及其在超声波辅助条件下水(b)和S2O82–-Fe2+(c)环境下剥离后的SEM-EDS图片[63]

2.2.3 有机溶剂中铝箔表面正极材料的剥离

有机溶剂溶解法通常与超声法配合使用,以加速铝箔表面正极材料的剥落[64-65]。Yang 等[66]发现超声波辅助条件下水和其他有机溶剂(丙酮、二氯甲烷或四氯化碳)难以实现铝箔和正极活性材料的分离,但是在超声波辅助条件下选择N-甲基吡咯烷酮(NMP)作为超声溶剂,在室温下作用3min 可将正极材料与铝箔完全分离。Li等[65]提出超声波处理(40kHz、100W、20min)可以提高铝箔表面正极材料在NMP 中的剥离效率。Nayaka 等[67]通过1h超声波处理在NMP 中实现了正极材料从铝箔表面的剥离。He 等[68]利用超声波空化作用和PVDF 在NMP 的溶解行为实现了废旧锂离子电池中正极活性材料和金属铝的有效回收,最优条件下(NMP清洗液、工艺温度70℃、超声功率240W、处理时间9min)的剥离效率达到99%。郭雅峰等[69]采用超声辅助方法加速正极材料和铝箔在强极性溶剂二甲基乙酰胺(DMAc)的分离,该方法可以直接回收铝箔和钴酸锂产品(可作为钴化工产品的原料)。李建刚等[70-71]采用超声波强化有机溶剂分离正极活性材料和铝箔,不同有机溶剂分离效果排序为:NMP>DMF(N,N-二甲基甲酰胺)>DMSO(二甲基亚砜)>丙酮;完全剥离铝箔表面正极材料的试验条件为40℃、NMP清洗液、15min超声波时间(图7)。此外,超声波处理可降低废旧锂离子电池正极活性材料和铝箔分离所需温度与时间[72]。

图7 铝箔表面正极材料在不同条件下的剥离效果对比[70]

2.2.4 离子液体和低共熔溶剂中铝箔表面正极材料的剥离

除了水、酸碱溶液和有机溶剂,学者们还将离子液体和低共熔溶剂这两种绿色的药剂用于金属箔表面电极材料的剥离[23-24]。离子液体是指在室温或接近室温下呈现液态的、完全由阴阳离子所组成的盐,也称为低温熔融盐。低共熔溶剂是由氢键受体(季铵盐)与氢键供体(羧酸、多元醇、尿素等)组成或由季铵盐与金属盐类物质(如ChCl/MCl2)组成的混合物[73]。陈继等[74]提出利用超声波辅助离子液体(1-丁基-3-甲基咪唑乙酸盐/1-乙基-3-甲基咪唑乙酸盐)剥离铝箔表面的正极材料。超声波的空化作用增加了离子液体的穿透力,大大提高了正极活性物质与铝箔的分离效率。该方法具有时间短、温度低、工艺流程简单、易于控制和放大等优点,具有潜在应用价值。然而,离子液体对于杂质存在十分敏感,导致其制备方法复杂、价格高昂,限制了其在工业中的应用。低共熔溶剂制备简单、价格便宜、生物可降解性好,有望进一步提高超声波辅助剥离铝箔表面正极材料的经济适用性,未来应开展这方面的相关研究。

应用超声波辅助技术剥离铝箔表面正极材料时,超声功率需要控制在合理范围内,否则会降低正极材料的剥离效率。随着超声时间和功率的增加,去除效率也随之提高。然而,过高的超声功率会导致剥离效率降低,这是因为大量空化气泡阻碍了声能传输到反应器的其他部分,意味着换能器的物理振动大于流体保持接触的能力[75]。而且,过长的处理时间和过高的超声功率会在一定程度上损伤铝箔,使被剥离下来的正极活性物质中掺杂一些铝屑,还需要对其进行进一步的筛选处理以避免影响后续正极材料的回收和再生过程[76]。

3 超声波强化电极材料资源化回收过程

废旧锂离子电池电极材料资源化回收过程是指将金属集流体表面剥落的电极材料进一步收集、提取和纯化的过程。

3.1 负极石墨材料的回收

传统废旧锂离子电池负极活性材料石墨的回收多采用高温煅烧、破碎、酸碱浸泡等方法将负极活性材料从铜箔金属集流体上剥离,这些方法存在能耗高、分离难度大、溶剂腐蚀性强、易产生二次污染的问题[13]。

机械破碎+分级回收是基于由于选择性破碎效应实现石墨电极材料和铜箔集流体分离的一种方式。Zhang 等[46]发现干法破碎可以实现废旧锂离子电池中金属集流体和活性材料的选择性破碎。在这种情况下,锂钴氧化物和石墨电极材料可以从铝箔和铜箔中解离出来,电极材料和金属箔分别富集在-0.074mm 细物料和+0.074mm 粗物料中。杨越等[77]通过对废锂离子电池负极进行两步热处理、超声波振动、过滤和筛分以实现负极片中铜与高纯石墨的原位回收。废旧锂离子电池电极破碎后粒度越小、分离难度越大。为此,王泽峰[78]将粗碎(12mm分级)和超声波搅拌清洗工艺结合用于废旧锂离子电池电极材料和金属的分离回收。他们发现粗碎+超声波清洗工艺在正极材料回收效率、正极材料和金属(Cu、Fe、Al)分离效率等方面明显优于传统的两级破碎法。

由于破碎解离粒度较细,电极材料和金属集流体的筛分面临筛分效率低、粉尘量大的难题[79]。为此,艾戊云[80]在机械破碎的基础上将重力分选和超声波振动筛引入负极石墨材料和铜箔回收过程中,提高了产品的纯度。徐越等[81]将超声波振动筛用于高温高压预处理后的铜箔和负极活性材料石墨的回收。超声波振动筛附加在筛网上的超声振动波(机械波)使超微细粉体受到巨大的超声加速度,有利于抑制黏附、摩擦、平降、楔入等堵网因素,提高筛分效率和清网效率[82]。此外,超声波技术与振动筛分技术的良好结合能够有效减少筛分过程的粉尘污染及产品消耗,有利于保持良好生产环境[83]。

3.2 正极材料中有价金属的浸出回收

与金属箔分离后的正极活性材料经洗涤、干燥、高温处理后可获得具有良好性能、可直接作为电池正极材料生产的原料,降低了电池的生产成本,避免了环境污染,但高温处理能耗较高[64,84]。除了原位分离回收正极活性材料和金属箔工艺,正极片中有价金属(Li、Co、Mn、Ni)的回收中更常见的方法是湿法冶金[85]。酸浸回收废旧锂离子电池正极材料中的有价金属使用的浸出剂主要有无机酸、有机酸、离子液体和低共熔溶剂等。

3.2.1 无机酸浸出

无机酸是废旧锂离子电池正极材料中金属浸出最常用的浸出剂。传统的无机酸浸出工艺较成熟,应用普遍,但产生的工业废水较多,会增加废水处理成本。无机酸具有较强的腐蚀性,容易产生酸雾,浸出过程也不够环保[86]。为此,人们对无机酸浸出过程进行了超声辅助浸出过程强化研究。超声波空化行为诱导的机械效应、热效应、化学效应可以提高传质效率、提供额外的氧化还原剂、去除颗粒表面的钝化层等[31]。因此,与常规酸浸相比,超声辅助浸出过程可以显著降低浸出所需温度和时间,提高金属浸出回收率[7,31]。相较于机械搅拌,使用超声方法可以在相对较低的温度下获得较高的金属浸出率,节省能源并降低潜在的实施成本[87]。

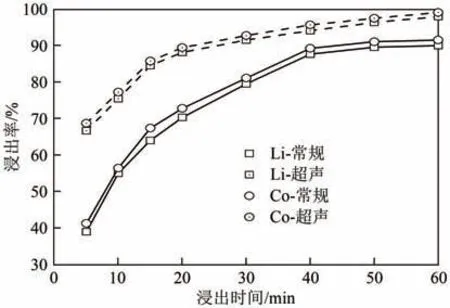

超声波可以提高废旧锂离子电池正极材料酸浸效率,缩短反应时间(图8)。孙晓飞等[89]利用超声波的机械效应与空化效应解决了废旧锂离子电池还原焙烧产物中锂浸出率低的问题,大大提高了锂浸出率。赵锟等[90]发现超声波技术能明显提高钴的浸出率,当超声时间为20min、硫酸与双氧水体积比为5∶1、浸出温度为80℃时,钴的浸出率可达99%以上。金玉健[91]发现在硫酸浓度较低(<1.0mol/L)时,超声波作用于自由水分子产生的还原剂H2O2对浸出废旧锂离子电池正极材料中的钴有显著的强化作用。硫酸浓度过高时,溶液的黏度增大、自由水分子含量减少,致使超声空化作用只能产生很少甚至不能产生H2O2,因此对强化浸出并无多大效果。朱华丽和陈召勇[92]将超声波用于强化硫酸+硫代硫酸钠浸出回收废旧锂离子电池正极材料中的钴和锂(回收率>98.5%)。张永禄等[93]研究了在超声场下废旧锂离子电池正极材料钴酸锂中钴在H2SO4+H2O2浸出体系中的浸出动力学,发现超声场及H2O2可以显著促进钴的浸出,浸出动力学可以用Avrami方程描述,反应表观活化能为22.72kJ/mol,浸出过程受内扩散控制。Jiang等[88]研究了浸出时间、浸出温度、H2SO4浓度、H2O2浓度、固液比和超声功率对废旧锂离子电池中钴和锂浸出效果的影响,最优条件下钴和锂的浸出率分别为94.63%和98.2%。超声辅助浸出钴和锂过程的反应活化能分别为3.85kJ/mol和11.63kJ/mol,属于扩散控制反应[88]。

图8 常规和超声条件下钴和锂浸出率结果对比[88]

3.2.2 有机酸浸出

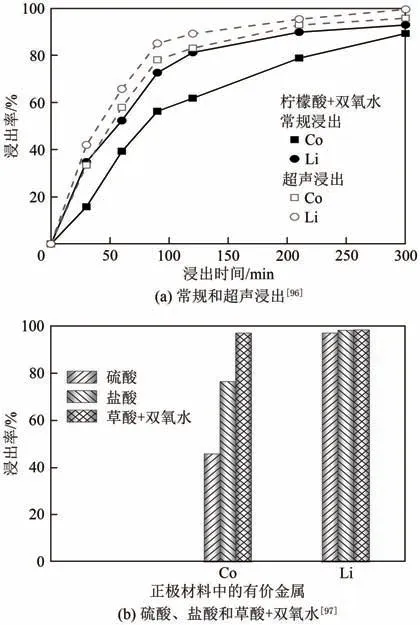

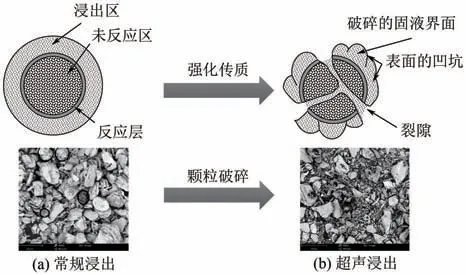

从环境保护角度出发,有机酸替换无机酸是一种趋势[94-95]。由于无机酸自身较弱的反应能力,通常与氧化剂和超声波一起用于废旧锂离子电池正极材料中有价金属的浸出。相较于搅拌,Golmohammadzadeh 等[96]发现有机酸-H2O2浸出体系中超声波的使用可以明显提高锂和钴回收率[图9(a)]。超声辅助浸出的较高浸出效率主要归因于超声波独特的空化效应,如颗粒破碎、表面钝化层的去除、传质速率的提升等(图10)。此外,超声波产生的自由基/H2O2可以作为浸出反应的氧化剂,从而加快浸出反应[38]。Li 等[97]发现超声辅助浸出条件下,柠檬酸-双氧水体系比两种无机酸(盐酸和硫酸)能更有效地浸出钴和锂[回收了96%以上的Co和近100%的Li,图9(b)]。钱王等[98]通过实验发现采用超声波强化浸出技术可以有效促进柠檬酸-双氧水体系对废旧锂离子电池中钴的浸出。Esmaeili 等[99]以柠檬汁中的有机酸和H2O2作为浸出剂,采用响应面法研究固体/液体(S/L)比、柠檬汁体积分数和H2O2体积分数对废旧锂离子电池正极材料中锂和钴的浸出率的影响,发现浸出率(100% Li、96% Co 和96% Ni)最高时的条件为:S/L 比0.98%(质量/体积)、柠檬汁体积分数57.8%、H2O2体积分数8.07%。同时,改进的缩核模型拟合结果表明,锂和钴浸出化学反应过程是速率控制步骤[99]。Zhou等[100]研究了超声波强化DL-苹果酸-H2O2体系中废旧钴酸锂材料的浸出过程动力学机理,发现超声波强化浸出反应过程主要受扩散控制。在超声波辅助浸出体系中,Ning 等[101]发现苹果酸浓度、S/L、温度、H2O2用量和浸出时间是影响废锂离子电池正极材料LiNi0.6Co0.2Mn0.2O2中四种金属浸出效率的重要因素,且这四种金属浸出动力学符合对数速率定律模型(log rate law model)。Golmohammadzadeh 等[96]还发现超声辅助浸出LiCoO2时柠檬酸和DL-苹果酸比草酸和乙酸浸出效果好,这主要归因于柠檬酸和DL-苹果酸更强的酸性可以电离出更多的H+。有机酸-双氧水浸出体系中,超声辅助条件下金属锂的浸出主要与溶液中的H+浓度有关,该反应过程受产品层扩散过程控制[96-97]。

图9 超声辅助下有机酸+双氧水体系中钴和锂浸出率

图10 超声强化过程中颗粒破碎和强化传质

在单一有机酸-双氧水体系的基础上,Yan等[102]创新性地将混合有机酸(乙酸和抗坏血酸)和甘蔗渣髓用作超声波辅助浸出废旧锂离子电池正极材料中有价值金属的浸出剂和还原剂。不同金属的浸出反应符合Avrami方程,Li、Ni、Co和Mn的表观活化能分别为40.6kJ/mol、42.2kJ/mol、4.28kJ/mol和43.8kJ/mol,表明这些金属的浸出受化学反应控制。对浸出反应机理的详细分析表明,混合酸的协同作用可以显著减少酸用量,甘蔗渣髓可以水解为还原糖和其他可溶性还原剂,这些还原剂可以促进金属的浸出。在超声辅助条件下,Lin 等[103]发现有机王水(organic aqua regia,OAR)可以有效浸出废旧锂离子电池中的锂和钴。生命周期评估(LCA)表明,OAR 引发的全球变暖潜力与硝酸相似,但在锂或钴的浸出单位质量中,OAR 比柠檬酸低得多。

3.2.3 离子液体和低共熔溶剂浸出

相较于传统溶剂,离子液体和低共熔溶剂等绿色溶剂具有可设计性强、绿色环保等诸多优点,是实现温和条件下绿色高效回收废旧锂离子电池的优良溶剂[23-24]。离子液体和低共熔液体需要在高温下才能确保其流动性从而提高浸出效率[25]。然而,高温下离子液体和低共熔溶剂的易挥发性和易分解性导致其应用面临较大的安全和环境压力。超声波是一种有效的浸出过程强化手段[31]。因此,超声波有望在一定程度上克服废旧锂离子电池正极材料有价金属浸出过程中离子液体和低共熔溶剂存在的高黏度、高挥发性和稳定性差等问题,同时可以加快金属浸出速率和提高金属浸出率。刘春力等[104]采用超声波对低共熔溶剂与废旧锂离子电池材料混合后的溶液进行处理,通过超声波的空化作用增加低共熔溶剂的穿透力,强化低共熔溶剂对锂离子电池材料中有价金属的浸出,从而大大提高了废旧锂离子电池正极活性材料中有价金属的浸出效率。

3.2.4 微生物浸出

微生物浸出具有成本低、污染小、可重复利用的特点,已成为有价金属回收技术重要的发展方向[105-106]。然而,常规微生物浸出面临速度慢、微生物菌种的选择与培养难的问题。超声辅助技术可以通过增加代谢产物的产量和在微观范围内增强混合来增加微生物浸出的金属提取效率[107]。超声波强度的增加可以显著增强浸出反应中金属的溶解,然而,高的超声波强度容易使微生物细胞失活[107-108]。目前,超声辅助微生物浸出废旧锂离子电池正极材料中有价金属的相关研究还鲜有报道,后续应尽快开展相关研究以开发绿色回收废旧锂离子电池中有价金属新工艺。

4 超声波强化电极材料的修复过程

经多次充电后,正极活性材料中不可逆相变引起的贫锂现象和有机黏结剂和电解液氧化残体的沉积通常导致锂离子电池正极有效容量的减少和电化学性能的失效[106]。锂离子电池失效的原因是有机物堵塞正极材料的孔隙和LiCoO2晶体的结构坍塌。超声水热修复结合了超声波和水热技术的优点,具有高效和清洁生产的特点,是一种很有前途的直接修复废旧LiCoO2晶体结构和去除有机物的方法[109]。

超声波可以强化废旧锂离子电池正极失效LiCoO2修复过程。贺文智等[110-111]首先将超声波引入LiCoO2水热法修复过程,发现超声波强化-水热法可以明显增加失效LiCoO2材料中锂离子含量,并显著提高修复后LiCoO2的电化学性能。张哲鸣等[112]提出超声波可以缩短LiCoO2修复时间。超声空化不仅会导致自由基的产生,还会导致微流的发生。前者促进了有机物的降解(如有机电解质和PVDF),而后者加速了后续正极材料修复过程的传热和传质[113]。进一步优化的超声波修复废旧LiCoO2材料的条件如下:温度120℃、超声功率999W、超声方法工作5s-停止2s、超声辐射时间10h[113]。在超声空化和氧化剂协同作用下,正极材料堵塞的孔隙和层结构得到有效重建,有机物被去除,LiCoO2的晶体结构得到修复[109]。经过500℃高温预处理将废旧锂离子电池正极片中的铝箔和LiCoO2分离后,Zhang 等[114]进一步通过超声剪切作用产生的羟基自由基去除LiCoO2表面残留的PVDF,使得改性后的LiCoO2具有高结晶度、精细的层状结构、良好的颗粒分散性,有利于改善修复后正极材料的电化学循环性能。在此基础上,张哲鸣等[115]发现高温(>500℃)煅烧改变LiCoO2晶体结构形态可以进一步提高超声波-水热法修复后LiCoO2的电化学性能。

目前,超声水热法修复正极材料的研究主要是针对废旧LiCoO2正极材料,未来应进一步开展其他废旧正极材料(锰酸锂、磷酸铁锂、三元材料等)的再生修复研究。

5 超声波技术工业化应用的局限性及其应对措施

目前,超声波技术在提升生产质量、降低生产成本、提高生产效率、减少环境污染等方面有着优秀的表现,已广泛应用于各个领域。但目前超声技术的研究主要局限于实验室阶段,在工业化生产过程中的应用较少,其原因及应对措施如下。

(1)超声技术处理量过小,这阻碍了超声技术的工业化发展。当处理量较大时,沉淀在槽底的大量物料破坏了槽底钢板与超声波换能器的共振,严重削弱了超声波通过钢板传播能量的效果。除了声空化,水力空化也能够产生空化效应。水力空化处理量远超过超声,水力-超声空化联合技术为破解超声波工业化应用中面临的处理量低的难题提供了一个解决思路[116]。此外,超声波与其他技术(如热解技术、微波技术、磁力分离技术和浮选技术、高级氧化工艺)的联合使用已经在废旧锂离子电池正极材料资源化回收中展现出强大的潜力[27,117-121]。

(2)超声技术产生的强化效果不均匀。距离超声波发射源近的位置强化效果好,但距离较远的位置强化效果很差,这种现象在放大设备中表现更为明显[29]。对于适合工业化生产的大功率超声换能器的研究还不成熟。通过超声波换能器的空间合理组合布置、不同超声波频率的科学搭配、超声设备的改造、超声波参数的优化和药剂的加入等方面,有利于实现超声空化效应的均匀分布和空化强度的增大,促进超声波在工业化生产过程中的应用[31,122-125]。

(3)超声设备不能维持长时间稳定作业,是超声技术工业化的瓶颈。压电陶瓷(PZT)是常用的超声换能器材料,长时间运行后热量的积累导致换能器稳定性变差,是超声技术工业化应用亟待解决的难题[126]。压电陶瓷的高效散热是保证超声设备长时间稳定工作的前提,为此可通过交替使用多个超声探头确保工业生产过程的连续性[127]。

(4)超声技术在实际使用时受到效益和成本因素的制约。为使超声技术使用成本维持在相对较低水平,可以通过超声波系统的间歇运行和几个操作单元的超声波设备共享来实现,有利于提高超声技术工业化应用的经济适用性[127]。

6 结语

功率超声作为一种高效环保的绿色废旧锂离子电池资源化回收利用辅助强化技术,主要通过超声空化诱导产生的冲击波、微射流和羟基自由基来提高金属集流体表面电极材料的剥离效率、电极材料的回收效率以及废旧电极材料修复后的性能。超声辅助技术与大量新型绿色环保试剂(如有机酸、离子液体、低共熔溶剂)的联合使用,使得废旧锂离子电池资源化回收利用方式正从高耗能和二次污染严重的传统方式向绿色可持续回收方式转变,可实现废旧锂离子电池正极材料与金属集流体的原位分离,避免传统回收方式对电极材料结构的破坏。然而,这种实验室范围进行的相关试验通常是在人工拆解获取的相对纯净的电极片上进行。此外,超声-水热法修复的废旧锂离子电池正极材料具有更好的结构特征和循环性能,有力支撑了废旧正极材料直接回收利用的相关工艺的开发。

目前,基于超声波辅助原位分离正极材料和铝箔的实验室回收工艺已经被证实是可行的。然而,超声波技术在废旧锂离子资源化回收利用中的应用研究大多数处于实验室阶段。处理量小、能量衰减大、空化区域有限、长时间运行稳定性差和使用成本高等是制约超声波辅助技术工业化应用的主要瓶颈。为进一步推动基于超声波辅助技术在废旧锂离子电池资源化回收利用领域的工业化应用,应根据待处理样品类型和所需强化过程固有特性,对超声波频率(组合)、功率密度、处理时间、探头空间布置等参数进行系统研究,特别是借助数值模拟技术进行优化研究。另外,超声波技术与其他技术的耦合效应有望取得更好的强化效果。此外,废旧锂离子电池资源化回收工艺环节包括放电、拆解、破碎、分离和回收等,应针对不同的工艺环节设计和开发专用性超声波设备,提高废旧锂离子电池资源化回收利用过程超声波强化的适配性。