基于化工行业的仪控设备智能化云平台设计与应用

王飞

(蓝卓数字科技有限公司,浙江 杭州 310000)

化工行业中仪控设备在企业生产过程中的作用日益突出。目前,很多智能仪控设备管理软件只能支持生产商各自的设备类型、品牌和协议,无法对企业生产过程中遇到的各种故障提供故障处理措施[1],设备健康状态不能实时展示,设备工艺参数不能预测优化。现有的仪控设备报警管理系统智能化程度有限,存在多种无效报警信息,系统不能及时排除,无法有效地指导设备运维管理;仪控设备的数据分散在DCS,企业资产管理系统(EAM)等系统平台中,各个系统在平台上不能互联互通;仪控设备日常巡检工作量大,工作效率低下。李媛[2]等设计了智能仪表云平台,实现了B/S系统架构,状态实时监测、故障报警与预警等功能;任玉超[3]通过DCS技术实现了智能仪表系统设计,实现了智能设备自动化应用与自动化检测。因此,仪控设备需要一款智能化云平台软件系统,该系统可以提高工作效率和设备可靠性,实现仪控设备的有效管理和运行。

以化工行业仪控设备作为研究对象,基于supOS工业互联网平台作为技术底座,设计了仪控设备智能化云平台。该平台通过“工业互联网平台+工业APP应用服务”(1+X)模式实现了企业仪控设备数字化、智能化、协同化管理。该平台采用集中管理、远程协同方式实现数据互通、信息汇总,帮助化工企业提高仪控设备的管理效率,使设备发挥最大价值,降本增效,实现企业高价值回报。

1 平台架构

1.1 仪控设备智能化云平台架构

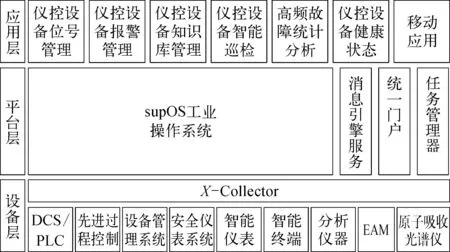

仪控设备智能化云平台架构如图1所示。

图1 仪控设备智能化云平台架构示意

该云平台采用三层架构,有设备层、平台层、应用层。设备层提供了现场设备物联,数据采集管理,通过系统内置协议实现仪表、阀门、视频监控、DCS等系统数据接入工业互联网平台;平台层的supOS工业互联网平台作为技术底座,通过数据清洗和对象化模型组织实现基于数据的标准化,为上层的业务应用提供基础数据;应用层基于supOS工业互联网平台构建的仪控设备智能化云平台实现仪控设备管理工业APP应用服务,并实现仪控设备的智能化统一管理。

1.2 网络架构

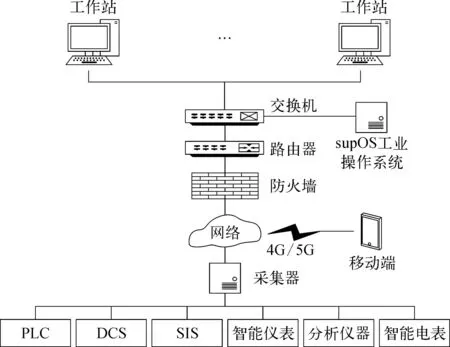

该云平台核心网络以机房网络为核心,构建汇聚平台、服务器、交换机、防火墙、路由器网络;现场网络以现场网络设备、仪表、系统为核心,构建现场设备、仪表、系统数据传输网络。网络架构如图2所示。

图2 仪控设备智能化云平台网络架构示意

2 功能应用设计与实现

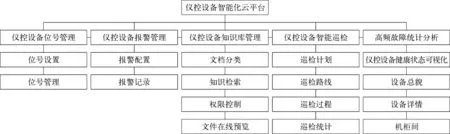

该云平台功能应用主要包括: 仪控设备的位号管理、报警管理、知识库管理、巡检管理,高频故障统计分析,仪控设备健康可视化等工业APP应用服务,云平台功能应用结构如图3所示。该平台通过仪控设备数据分析,实现仪控设备与视频摄像头联动,监控危险区域仪控设备,出现异常实时报警,从而保证工厂的安全生产[4]。

图3 仪控设备智能化云平台功能应用结构示意

2.1 仪控设备位号管理

该应用根据现场的设备情况同步设备信息,并与现场的测量点位进行关联,确定每个设备的测量点位,如控制阀的开度值、温度等。台账和点位关系是整个仪控设备的数据基础,可以通过对设备位号的增、删、改、查,生成报警记录数据。

2.2 仪控设备报警管理

该应用实现的功能有报警规则配置和报警记录。该功能可以对每个报警单独配置和定义,同时可以设置日期时间、操作员级别、报警类型等不同的类型;用户可以根据设备的位号、地理位置、所处装置、流体介质、压力、温度等参数和属性,通过编辑相应的逻辑运算规则制定相应的报警规则[5];在满足报警条件后,将相应的报警信息通过短信和邮件的形式发送至相关人员,同时仪控设备产生的异常报警,该应用会通过大数据分析和管理及时解除误判,解决了生产实际过程中通常会有些干扰或不正常的报警现象[6]。

2.3 仪控设备知识库管理

该应用可以让用户上传文档到知识库中,知识库允许用户对每个文档进行分类、设置相应的标签、指定一批关联的位号。在检索时,可以使用文档名、标签、分类或位号名称搜索到相应的文档。用户上传的文档需要经过管理员审核后方可发布,等待发布的文档暂时无法被其他用户检索、查看和下载;用户能够收藏感兴趣的文档,用户自身上传的文档将自动被收藏;在移动端,用户能够随时查阅相关文档。该应用支持Word,Excel,PPT,PDF等多种格式文档的预览。

2.4 仪控设备智能巡检管理

该应用包括巡检计划、巡检路线、巡检过程、巡检统计管理。巡检计划分为周期性巡检与临时巡检,同时支持自由巡检和指定顺序巡检;巡检路线通过巡检计划路线的设置,能够对现场的设备结合定位信息进行巡检作业,并上传巡检结果;巡检过程可以实时查看巡检负责人、巡检结果等信息,并支持巡检过程全程可视化,实时轨迹回放;传统仪控设备管理缺乏智能化故障诊断和排除能力,仪控设备巡检应用通过融合监控技术、通信技术、信息处理技术,能及时对故障设备发出预警,并有效处理设备缺陷[7]。

2.5 高频故障统计分析

该应用根据设备品牌型号的筛选条件,能够快速获取符合条件的设备信息,并统计出仪表故障频率和使用寿命概率分布;通过大数据分析和判断,该应用能够推荐出合适的仪表预测性维护周期。该应用提高了工作效率,减少企业维护成本[8]。

2.6 仪控设备健康状态可视化

该应用提供更加全面和准确的设备运行状态信息,包括温度、湿度、电压等参数,这些信息有助于工程师和技术人员及时发现设备的故障和问题,从而更好地进行维护和管理。同时,将开关阀、控制阀、在线分析仪表等设备的运行状态以三维图像的形式呈现出来,让现场工作人员能够更加直观地了解设备的运行情况,提高设备的安全性和可靠性,降低生产成本和提高生产效率。

3 平台应用成效

该云平台针对化工企业生产环节进行监督和控制,以supOS工业操作系统作为载体,实现了仪控设备管理的自动化、数字化和智能化[9]。该云平台实现了全厂仪控设备分布的可视化;实现了实时数据监控与历史数据存储;形成了仪控设备知识库;降低了仪控设备错误率指标;实现了仪表设备动态报警规则可配置,报警参数的动态优化;完善了仪控设备的相关统计报表;实现公司仪控设备实时数据远程浏览及生产作业远程协同。该云平台提高了仪控设备的集中监控和管理水平,实现了任何仪表人员可在任何时间、任何地点处理与仪表业务相关的任何信息,形成仪表专业信息化“4A”工作模式,提升仪表维护业务运作效率[10]。根据化工企业仪控设备上云的实践经验,智能化云平台在仪控设备上展现出以下特点和优势。

3.1 仪控设备数据透明化

仪控设备产生的相关数据自动上传和保存在supOS工业操作系统中,并提供与其他业务系统对接的数据接口。为保证数据源头的一致性,当该云平台数据需要修改时,可以通过移动端修改功能修改设备台账的信息,也可以通过云平台要求的Excel设备台账模板进行填写并上传至云平台,supOS工业操作系统会自动更新设备台账数据,实现异构系统之间的数据集成和透明化展示,实现了数据、业务之间的融合和高效管理。

3.2 仪控设备管理精细化

该云平台的设备管理页面能够实时展示全厂仪控设备的总体情况,包含全厂仪控设备的分布位置、运行状态、故障状态、工艺流程实时状态等信息。同时,该云平台也管理单个设备信息,包括控制系统及仪表阀门的状态信息、故障信息、视频数据、现场仪表故障信息等。企业通过云平台实现对仪表控制系统和专属设备的运行状态监控、健康运行分析、智能报警的实时监控,实现了高效化和精细化管理。

3.3 工业APP管理便捷化

该云平台基于supOS工业操作系统开发出不同场景的工业APP,可随时查看平台监控页面及统计报表等,实现了便捷的移动办公。APP支持智能巡检,通过集成化工企业GIS地图、设备定位管理功能,实现了仪表设备在线上、线下,PC端、移动端的统一管理,提高了企业仪控设备的巡检质量及效率。

3.4 仪控设备预测维护智能化

该云平台通过对仪控设备全生命周期监控,基于机器学习算法和模型来分析评估设备健康状况,预测下一次故障发生的时间、维护期限,实现运维智能化管理[11]。目前,该云平台在化工企业主要实现了高频故障仪表统计分析、控制阀流量特征异常监测、S-zorb装置程控阀内漏监测。仪控设备预测性维护为电仪中心管理人员提供了管理决策方案,提高了企业管理运营效率,降低生产成本和停机时,提高企业生产效率。

4 结束语

本文研究的仪控设备智能化云平台提升了化工企业综合管理能力,推进了企业的数字化创新,进而加速了企业数字化转型[12]。该云平台在企业生产过程中,解决了工厂仪控设备的数据融合互通问题,所有信息统一汇总到云平台智能监控中心,采用数据可视化、智能巡检、集中管理、远程协同模式,保障了仪控设备的智能化和高效性,完成了从设备粗放式管理到精细化管控的数字化转变,有效解决了企业仪控设备管理不足的问题。该云平台的应用为化工企业提供了良好的应用范例。