面向中小型智慧工厂的5G 双千兆方案研究及验证

[钱文轩]

1 简介

目前大多数工厂仍以传统流程生产为主,未兼顾人、物、产线等综合的生产管理场景需求,随着工业产线规模持续扩大、智能化水平不断提升,智慧工厂概念越来越受到业界重视。智慧工厂涉及到设计、建设、生产、运维等全流程管理,传统网络架构和业务应用在终端接入、流程优化、工艺提升、运维管理等方面已经越来越难以支撑起工厂发展的需求。随着5G 时代的到来,基于5G +PON打造双千兆全连接智慧工厂,发挥低时延、大带宽、本地化等网络特点,结合场景化定制的智慧应用,实现流程和效率的全面优化,完成数字化转型升级,已逐步成为行业共识[1~3]。

本文首先对中小型智慧工厂建设需求进行了分析,该类型企业通常更关注柔性、成本、简化、集成等需求,通过统一的网络、平台、数据、算法实现设备和信息互联,以轻量化的应用提升智能化水平,以更经济、更成熟的形式实现智慧化改造。在此基础上,本文进行了面向中小型智慧工厂的5G 双千兆方案的设计,通过网络覆盖、终端接入、MEC+UPF 下沉以及智慧化应用等方面的设计对方案架构及具体内容进行了阐述。

最后,以某中小型智慧工厂项目为例,进行了方案的落地应用及测试验证。本案例以4G/5G、工业PON、WLAN等为基础构建固移融合网络,满足工业场景多终端、全连接需求。最后,本文结合项目建设情况,介绍了基于该智慧工厂方案的验证工作,证明本文提出的设计方案能够解决中小型智慧工厂产线、管理数据通信保障问题。

2 需求分析

2.1 痛点分析

中小型工厂的制造对象通常为中小微型产品,员工人数在几十至数百人不等,厂区内包括办公管理、生产加工、设备存放等区域。目前该类工厂进行智慧化改造主要存在以下三大痛点:

(1)传统网络与业务不匹配:网络建设缺乏统一规划,有线网络接入不灵活,妨碍设备移动,无法满足产线的快速更新替换和定制化柔性制造需求;WiFi 容易受到干扰,数据回传易丢包,AGV 等设备使用中易出现延迟、误码,无法满足关键生产设备大带宽、高可靠的网络保障要求。

(2)设备状态信息采集难:网络及系统孤岛效应造成数据无法实时互通,生产实时进度、设备状态信息无法统一采集汇总,无法形成有效的质量管理体系。

(3)用人成本高、作业效率低:每个工位需配置多名员工轮班进行作业,实现各种精细化操作;搬运、折弯、质检等工作强度大、技术要求高、环境质量低,工作效率得不到有效保障。

2.2 需求分析

在前期的智慧工厂建设浪潮中,该类中小型工厂并不急于升级各类智慧应用,进行大规模的厂区及产线改造,而是更关注具有实效性的应用和管理效率的提升,旨在更短的时间内、以更低的成本实现被论证过的成熟改造过程,改善用工难、效率低、质量不稳定等生产管理问题。该类工厂升级改造诉求主要存在于基础网络方向及智慧化应用方向。

在基础网络方面,通过建设一致性网络在厂区根据应用场景将网络进行统一规划、打通、纳管,解决厂区内场景(终端)类型多样、网络性能不稳定、数据无法互通的问题。此外,该网络应具有开放性及可扩展性,可以根据厂区生产作业内容调整灵活匹配规模及性能指标,实现柔性生产。

在智慧应用方面,按需升级,效益为先,尽量不做大投入、大规模改造。通过产线数据采集实时掌握设备运行信息,进行预测性设备保养防护,防止设备出现临时故障影响生产进度;通过视觉质量检测手段取代人工筛查工作,降低用人成本及员工劳动强度,提升产品质量管控能力;通过AI 高清监控系统,对员工日常行为、厂区安全进行管理检测,提升管理效率;通过远程控制保障作业人员安全、提升生产效能、实现多生产单元协助。

3 方案设计

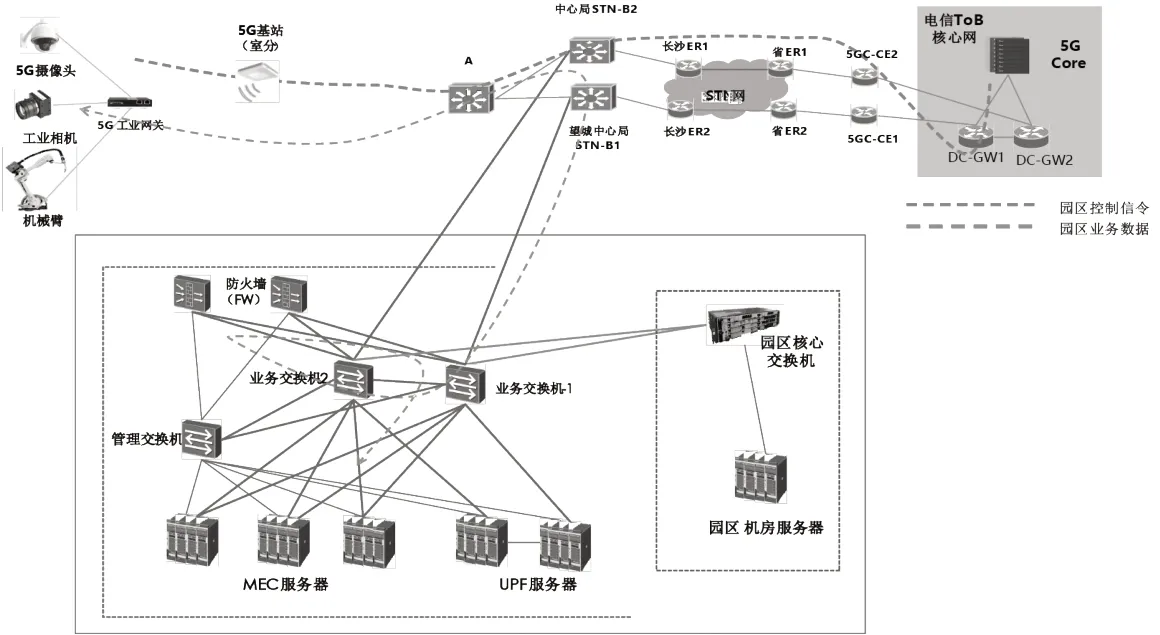

面对该类型智慧工厂的5G 双千兆方案,重点关注厂区内部网络的一致性整合,将分散在工厂内不同地点的加工、质检、设备、物料、管理等设备连接起来,实现全连接智能生产。在此基础上搭建统一的应用、数据承载平台及算力服务,满足低时延、大带宽、数据不出场的应用部署环境。该方案整体组网架构如图1 所示。

图1 面向中小型智慧工厂的5G 双千兆方案组网架构图

网络覆盖,在园区部署宏站及室分,保障园区室内外5G 网络覆盖,园区内移动场景及难以布线场景下的终端通过专用5G 模块、5G 网关、CPE 等接入无线网络,数据流量按照预先设定的分流策略经由边缘UPF 分流到MEC 平台,实现公网数据与生产数据的隔离。在园区部署PON 网络,固定场景下或无线信号易受干扰场景下的终端接入工业PON 网络,工业PON 具有大容量、抗干扰、低时延、高可靠性、高安全性的优点,能够满足高性能业务发展的连接需求,具备良好的扩展和演进能力[4]。

按需下沉MEC+UPF 平台,缩短5G 端到端传输时延,数据可通过园区内UPF 直接分流至MEC 平台,减小时延,同时节省回传网络带宽;MEC 和UPF 均部署于客户园区内部,实现数据不出园区,保障数据安全;MEC 平台支持多种通信方式统一接入,同时可以提供网络能力调用,如位置订阅、QOS 等,提供算力资源、存储资源、网络资源、应用编排、运维监控等,满足低时延、数据安全等需求[5,6]。

建设成熟、高效的智慧场景应用,包括数据采集、AGV 物流、高清视频监控、机器人远程控制等,实现自动化加工、智能化管理,降低人力作业成本,提升生产经营效率[7~9]。

4 案例分析

4.1 落地案例

某工厂提供现代通信设备物理连接整体解决方案及通信电源维护服务,其产品及方案广泛应用于通信运营商、电力及国防通信等行业。该工厂的基于本设计方案进行了智慧化改造,主要内容包括:

(1)优化网络覆盖:通过在园区内部署5G 宏站、5G 室分、工业PON 等,实现园区室内外有线/无线信号覆盖。

①在数控/焊接车间和机箱机柜车间建设5G 室分,覆盖数控/焊接和机箱机柜车间;激光切割、数控冲床、折弯机器人、数采等设备通过 5G 无线网络实现稳定可靠的连接。

② 在高干扰区域,利用PON 网络实现产线设备的连接和数据上传,替换原有WiFi 方案,确保数采可靠性。

(2)网络打通,资源整合:在园区内部署MEC+UPF平台,实现数据不出园区,为工业生产类应用提供计算、人工智能、大数据等能力所需的边缘云网基础资源,各类智慧化应用部署在MEC 平台上。园区内4/5G 业务数据通过UPF设备分流至MEC平台,PON网络与MEC平台打通,实现了一致化的园区管理手段。MEC、UPF 都具备弹性扩展能力,可以根据流量及资源消耗情况进行灵活扩容,其系统架构如图2 所示。

图2 某中小型智慧工厂系统架构图

(3)智慧应用升级:该工厂通过建设轻量化智慧应用场景,包括设备数采、远控折弯机器人、远控冲网孔机、5G+AGV、5G+尾纤端面质量检验、色序检测等,实现生产管理不同业务间的高效协同,满足智能感知、实时分析、精准控制等需求。

①数据采集

工厂内存在激光切割、数控冲床、折弯机等大量工业设备,通过建设数据采集应用,对设备状态及运行信息进行实时监控,保障业务稳定运行。原来设备是通过WiFi连接实现数采,但是网络稳定性较差,现已采用5G+PON技术取代原有WiFi 连接技术,解决网络不稳定、受干扰的问题。

② 车间AGV 物流

工厂内购置了多台AGV 组成柔性生产搬运系统,运行路线可以随着生产工艺流程的调整而及时调整,活动区域无需铺设轨道、支座架等固定装置,提高了生产的柔性能力,实现了高效、经济、灵活的无人化生产。

③高清视频监控

厂区内通过建设高清视频监控系统实现智能员工行为分析,对员工日常行为检测,如玩手机、离岗、睡岗、吸烟、未进行防静电处理等违规行为进行智能行为分析及报警提示。

英国爱丁堡大学等机构研究人员,通过对7万人的健康资料进行分析,轻度忧虑者死于心脏病和中风的风险比普通人要高29%。

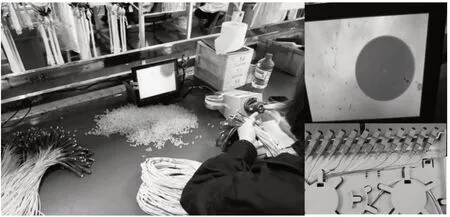

④ 机器质量检测

由于该工厂生产大量光纤材料,目前大量质量检测工作依靠人工判别,判别尺度因人有偏差,劳动效率较低,判别无记录不可追溯。工厂通过建设机器质量检测系统,通过5G+机器视觉实现质量检测,实现超清照片拍摄留存可追溯,精确甄别产品质量情况,降低员工劳动强度,提高质量水平。机器质量检测现场作业如图3 所示。

图3 通过机器视觉应用对光纤质量进行检测

⑤ 远程控制

厂内生产作业区的折弯机器人及冲网孔机现场环境指标较差,不适宜人工作业,通过提供远程控制能力,员工可进行程序设定,并在远程进行操作作业,保障人员安全、提升生产效能。

4.2 方案成效

项目建设完成后对该套方案中的5G、PON 网络分别进行了网络性能测试验证,主要测试内容为端到端时延、抖动及丢包率,测试平台部署于园区内MEC 平台上。其中5G 网络端到端平均时延11.33 ms,平均时延抖动0.844 5 ms,PON 网络端到端平均时延小于1 ms,平均时延抖动0.369 1 ms,两类型网络丢包率均为0%。由测试结果可知,方案中5G+PON 网络性能符合预期,为园区提供了稳定可靠的网络环境,可根据业务场景按需承载接入需求,初步实现了该智慧工厂基础网络建设目标。网络抖动测试记录如表1 所示。

表1 网络抖动测试统计表(单位:ms)

此外,由于设计之初即规划网络随需调整、网络快速定障等能力,因此工厂通过分光器端口预留、光终端即开通、综合网络运维等手段,综合运维效率提升60%。

在智慧化应用方面,原有折弯工位人工作业替换成折弯机器人作业,提升加工效率近300%,提高加工工艺质量的一致性;打造了智慧化报工、设备巡检、工艺质量追溯、设备资产管理、设备保养的5G 工业数采应用场景,提高工业设备使用寿命和利用率、提升品质监测和管控手段;结合5G 工业设备数采+AGV 运输机器人,实现AGV 和WMS 系统的解耦,将AGV 工具化,实现工位自动报料,AGV 自动调度,提高生产现场物料转移效率,同时降低人工劳动强度和安全隐患。

4.3 后续建议

面向中小型智慧工厂的5G 双千兆方案在某工厂中得到了验证,解决了中小型工厂智慧化转型中遇到的成本及效率问题,但是在安全性、确定性及可扩展性方面还存在着一定的提升空间。

安全性:企业内网的扩展一方面打通了各生产环节,使得数据的价值最大化,但是另一方面也会面临随之而来的是数据泄露、篡改等安全风险,在后期的优化和升级中需要进一步支持数据本地化处理,并且提供全面的企业数据安全防护解决方案,将安全问题综合考虑到项目的整个建设过程中去[10]。

确定性:5G 网络真正应用于工业生产的主要难点在于如何解决5G 网络的时间抖动问题,即时延不确定性问题。方案后期将融合时间敏感网络(Time Sensitive Networking,TSN)技术,通过5G 与TSN 技术的融合解决工业产线应用的数据通信时延确定性问题[11,12]。

扩展性:由于标准、成本、产品成熟度等因素影响,智慧工厂实际建设过程中还是会存在较多独立的系统,仅在数据层面进行了初步打通,这种模式仍然会造成工厂内烟囱式的系统架构,不利于系统后期的扩展,在后期的方案迭代中将考虑提供易扩展的ICT 解决方案,实现自动化加工、智能化管理,提高生产经营效率,实现生产业务的无人化、自动化处理以及人、机、物的智能实时监测,提升企业生产运营效率。

5 结束语

基于5G +PON 的双千兆全连接智慧工厂设计方案是新一代信息通信技术与现代工业技术深度融合的产物,为中小型工厂智慧化转型升级提供了低时延、大带宽和高算力的云网基础设施及成熟的场景应用。该方案在某工厂建设项目中得到了初步实现和验证,解决了用工难、效率低、质量不稳定等问题。