汽车用真皮材料气味物质研究

张云娟 黄灿林 赵雪莹 李铭仪

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

1 前言

乘员舱空间小、密封性好,车内空气质量直接影响乘员的身心健康[1-3]。真皮面料作为汽车内饰材料的重要组成部分,直接影响整车气味性能和车内空气质量。

真皮的主要生产工艺流程有生牛皮分组、浸水、去肉脱脂、脱毛浸碱、脱灰软化、浸酸鞣制、染色加酯、水洗、挤水伸展、真空干燥、震荡摔软、磨革、底涂、压花、中/顶涂、烘干、晾挂和包装存储,处理后动物的生皮转化为稳定的不会腐败的可用材料[4-6]。为了使真皮面料达到一定的性能要求,在处理过程中会加入碱性试剂、酸性试剂、脱脂剂、软化剂、复鞣剂和耐磨剂等。真皮面料中残存的易挥发试剂会在使用过程中散发,产生难闻的气味[7-8]。另外,真皮的皮胚本身也会散发出一些气味物质,从而影响真皮面料的气味性能。

本文选用4种不同的车用座椅真皮面料进行气味评价和气味物质定性分析测试[9-10],找出影响气味性能的主要物质,并进一步推测其来源。

2 气味试验

2.1 主要原料及仪器设备

本文采用的主要原料包括:高纯氮气(99.999%)、高纯氦气(99.999%),广州市骏旗气体有限公司;甲醇,色谱纯,美国Tedia 公司;挥发性有机化合物(VOC)混合标液,1 000 mg/L,美国o2si公司。

本文使用的主要仪器设备包括:电热恒温鼓风干燥箱CET-Y 40E2,上海福轩环保科技有限公司;流量校准器,气体采样泵;Gilibrator-2 型电子皂膜流量计、GilAirPlus 型恒流采样泵,美国Gilian 公司;ST-1602 型氮气质量流量计,广州盛康仪器有限公司;MKIUNITYM 型热脱附仪,Tenax-TA 管,英国Markes 公司;7890B/5977A 型气相色谱质谱联用仪,美国Agilent公司;Tedlar气体采样袋,宁波环测实验器材有限公司。

2.2 气味评价与定性分析测试

2.2.1 气味评价

气味评价主要过程包括:

a.裁剪。将下线7 天以内的4 种真皮面料分别裁成10 cm×20 cm 的样品,4个样品分别记为A、B、C和D。

b.烘烤。将上述样品放入容积为1 L 的气味评价瓶,置于80 ℃烘箱中加热2 h。

c.评价。取出样品瓶置于气味评价台上,待冷却至60 ℃时进行评价。

气味评价由5 位评价员进行,每个样品瓶最多由2 位气味评价员评价,气味评价结果取所有评价员结果的算术平均值。气味强度等级共分为6 级,1~6级对应的标准分别为:无气味;有气味,不明显,但无干扰性气味;有明显气味,但无干扰性气味;有干扰性气味;有强烈干扰性气味;有不可忍受的气味。

2.2.2 定性分析测试

定性分析测试主要过程为:

a.裁剪。将下线7 天以内的4 种真皮面料裁成大小为20 cm× 20 cm 的样品放入已老化的10 L 袋子中,用高纯氮气充洗3次后充入5 L高纯氮气。

b.加热。将试样袋放入已预热的烘箱中,保持温度80 ℃,加热2 h。

c.气体采集。 用Tenax-TA 采样管采集试样袋中的气体,采样前轻拍袋子使其中气体混合均匀。

d.测试。 Tenax-TA 按照气味嗅辨仪/质谱法(Thermal Desorber-Gas Chromatography- Olfactory/Mass Spectrometry,TD-GC/OMS)进行测试。对测试结果进行热脱附-气相色谱-TD-GC-O/MS 分析,并计算出主要气味物质(甲苯)的半定量含量。

热脱附条件为:样品管脱附温度为300 ℃,冷阱富集温度为-10 ℃,冷阱脱附温度为300 ℃,冷阱脱附流量为80 mL/min。气相色谱主要参数为:色谱柱Ultra-2 尺寸为50 m×0.32 mm×0.52 μm,柱温箱升温程序为40 ℃保持3 min,以10 ℃/min 的速度升温至90 ℃并保持5 min,以10 ℃/min的速度升温至280 ℃并保持5 min。质谱主要参数为:离子源温度为230 ℃,质谱质量为35~500 u。气味评价员在气味嗅辩仪端口评价气味,记录该气味的气味类型、强度等级及保留时间。

3 结果与讨论

3.1 气味评价结果

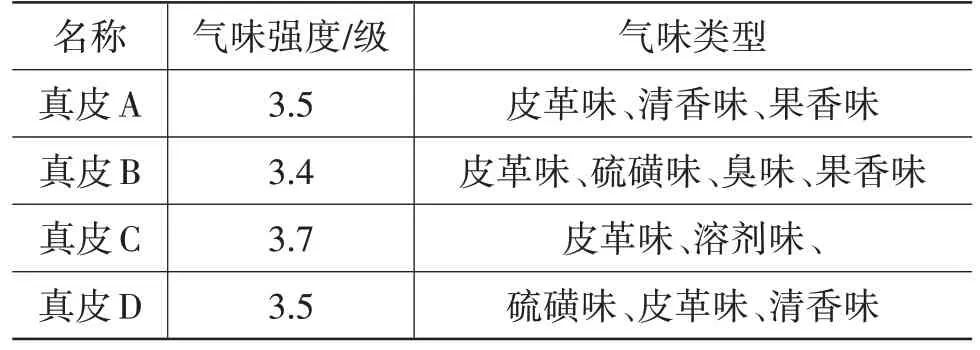

4件真皮面料样品的气味评价结果如表1所示,气味等级都处在无干扰性到有干扰性之间。对应的气味类型显示,4 件真皮面料均有皮革味,另外,真皮A 和真皮B 均有果香味,真皮A 和真皮D 均有清香味,真皮B和真皮D均有硫磺味,而臭味和溶剂味分别是真皮B和真皮C的特有气味类型。

表1 真皮材料气味类型和气味强度

3.2 气味物质分析

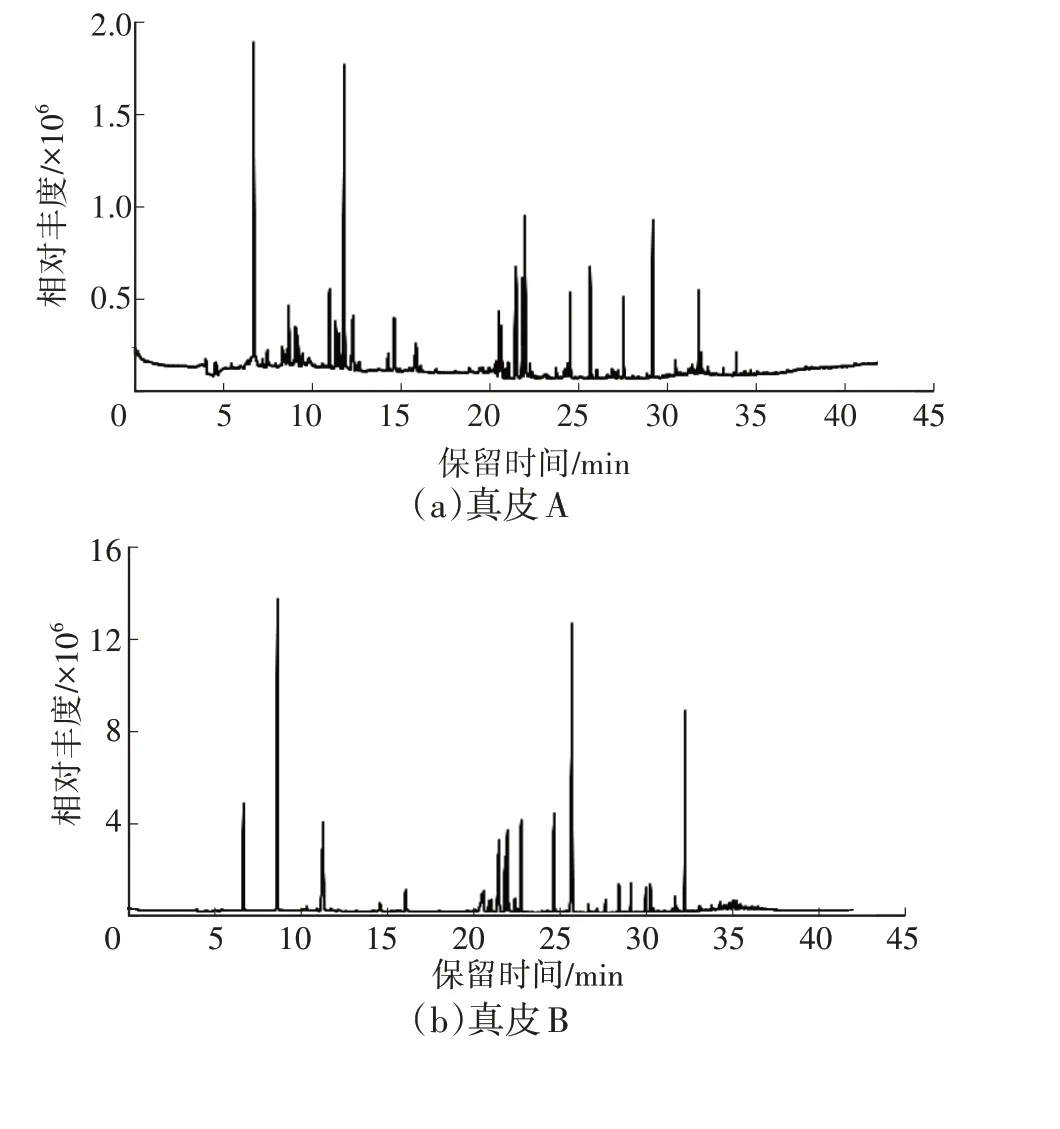

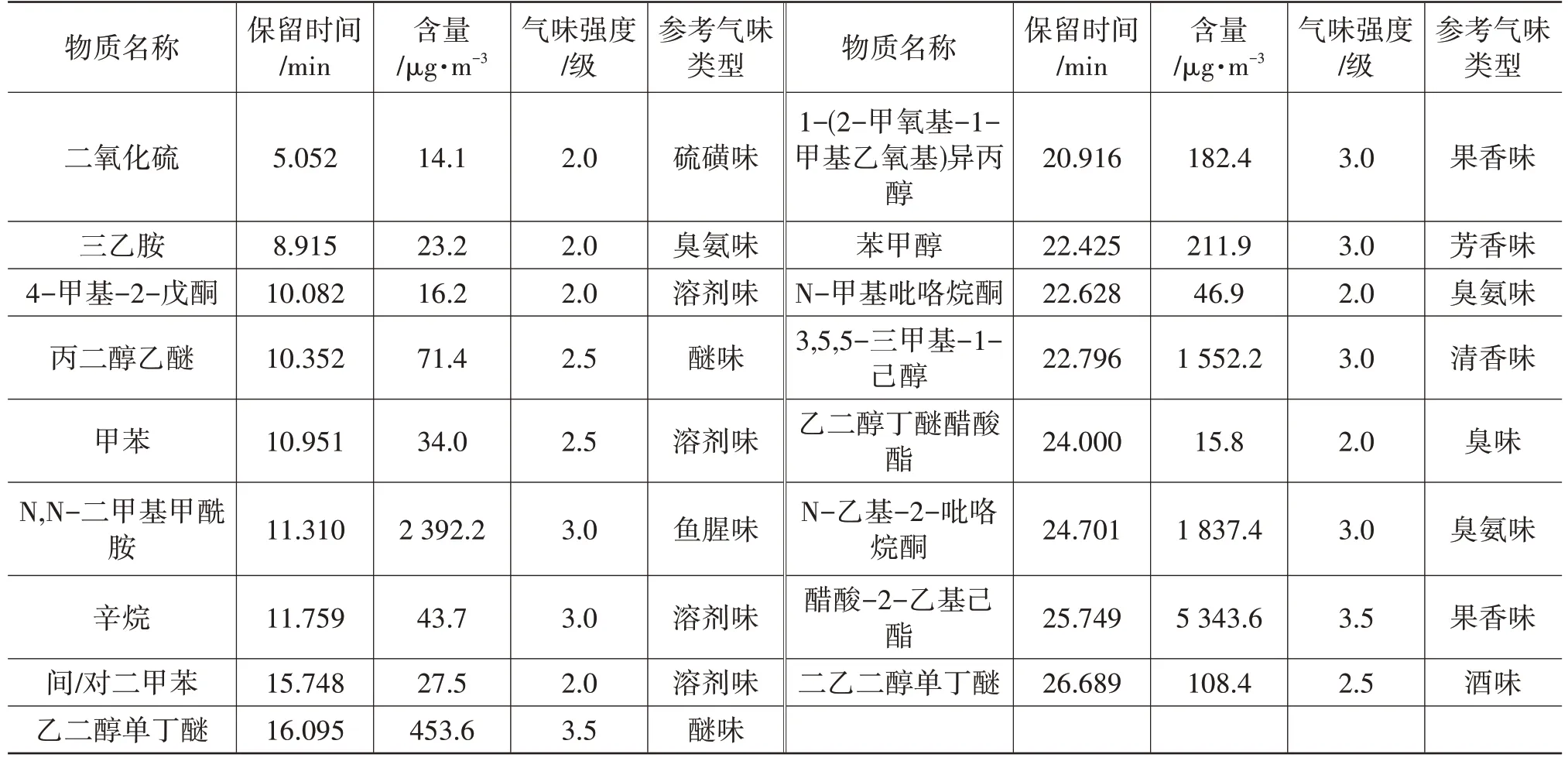

图1 所示为4 件真皮面料对应的气相色谱-质谱联用仪(Gas Chromatography-Mass Spectrometry,GC/MS)输出的图谱,4 件真皮样品的峰数量和相对丰度有较大差异,说明不同的真皮面料在相同条件下挥发出的有机物是不同的。

图1 真皮材料散发气体总离子色谱

3.3 气味物质来源分析

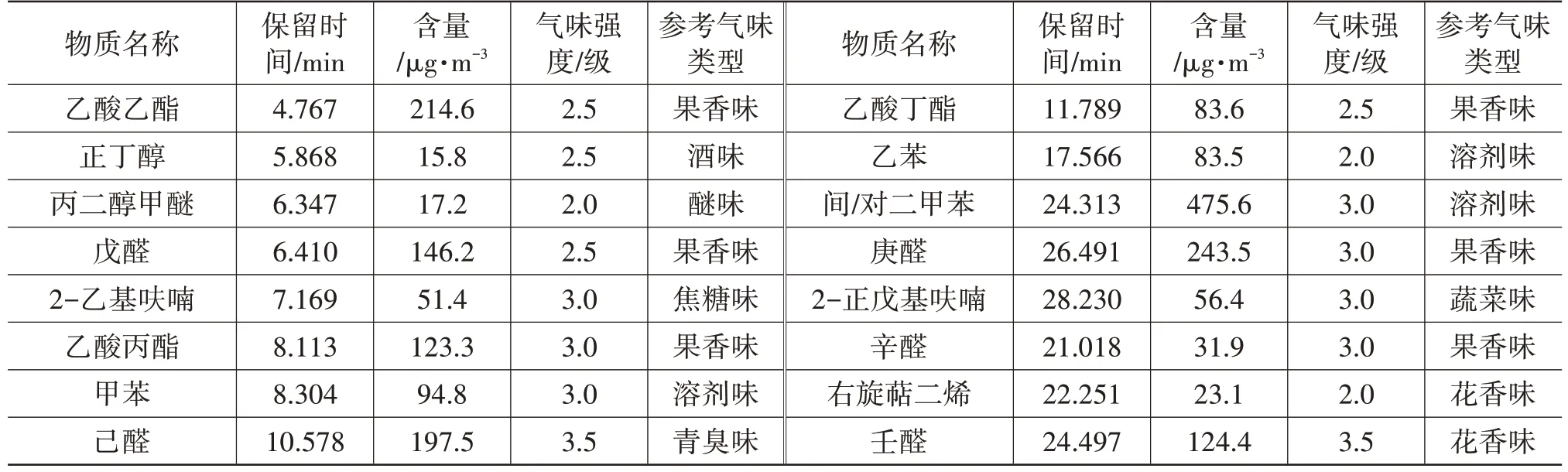

表2~表5 所示分别为4 种真皮面料挥发出的主要气味物质情况,可以看出:在3种面料中出现的气味物质有甲苯、间/对二甲苯、正丁醇、乙酸丁酯、辛烷、乙二醇单丁醚、丙二醇甲醚、2-正戊基呋喃和三乙胺;在2种面料中出现的气味物质有乙酸乙酯、乙苯、N-甲基吡咯烷酮、N-乙基吡咯烷酮、右旋萜二烯、萘和二氧化硫。结合真皮面料生产过程的原料,推测甲苯、间/对二甲苯、乙苯、正丁醇、乙酸乙酯、乙酸丁酯、辛烷、乙二醇单丁醚、N-甲基吡咯烷酮、N-乙基吡咯烷酮为生产过程中使用的溶剂,丙二醇甲醚为面料涂饰层中增塑剂的原料,2-正戊基呋喃、右旋萜二烯和萘为香料添加剂,三乙胺为合成涂饰材料的催化剂,二氧化硫为面料在鞣制过程中使用硫酸等酸性物质受热后挥发产生的。

表2 真皮A主要散发气味物质

表3 真皮B主要散发气味物质

表4 真皮C主要散发气味物质

真皮A 独有的气味物质有戊醛、2-乙基呋喃、乙酸丙酯、己醛、庚醛、辛醛和壬醛,真皮B 独有的气味物质有1-(2-甲氧基-1-甲基乙氧基)异丙醇、3,5,5-三甲基-1-己醇和醋酸-2-乙基己酯,真皮D独有的气味物质有丙二醇甲醚醋酸酯和2-庚酮,这些气味物质部分源于真皮自身的挥发,部分来自皮革复鞣剂。这些独有的气味物质和真皮A、真皮B、真皮D 3 件面料中均有的2-正戊基呋喃、右旋萜二烯和萘是面料果香味和花香味的主要气味来源。

真皮B 有明显的臭味,其对应的气味物质为胺类物质,即N,N-二甲基甲酰胺、N-甲基吡咯烷酮、N-乙基-2-吡咯烷酮和三乙胺。二氧化硫是导致真皮B 和真皮D 有硫磺味的主要原因。真皮C 散发出的溶剂味来源于甲苯、辛烷、二甲苯和均三甲苯等溶剂类物质。皮革味是4 件面料均有的气味类型,推测该气味类型为多种气味物质混合引起的,无明确的对应来源。

3.4 气味改善措施及效果

综上考虑4 件真皮面料的气味类型、气味强度和实际应用价值,选取真皮A 进行气味改善。结合真皮面料的生产工艺,推测真皮A的气味类型(皮革味、清香味、果香味)主要来源于皮革鞣制过程添加的复鞣剂和表面处理过程中使用的油脂,因此改善措施如下:

a.皮革鞣制后增加水洗工序,水洗过程为常温水洗3次,40 ℃水洗1次。

b. 降低染色加酯过程中使用的植物油脂的含量,增加合成油脂的比例,减少游离油脂的挥发量。

c.延长烘干工序的时间,即将原5节烘道增至8节烘道。

经过改善,气味强度下降至3.3,气味类有明显改善,表现为果香味和花香味。

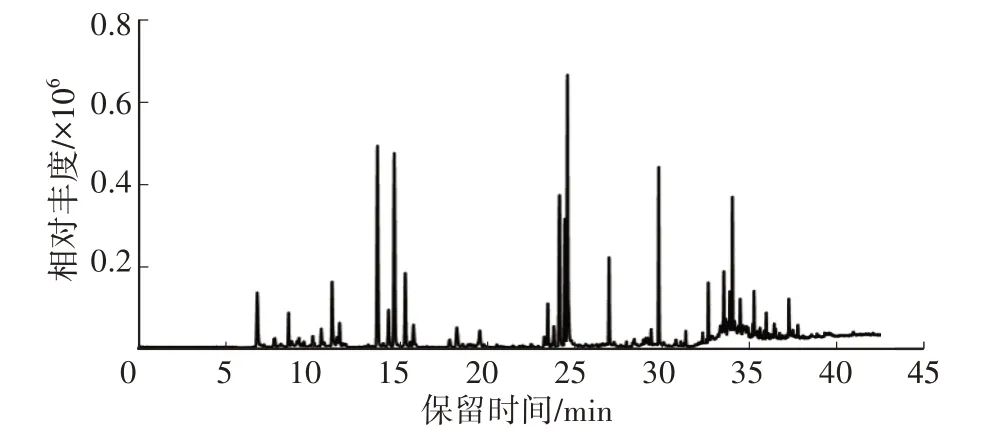

图2 所示为真皮A 的GC/MS 图谱,其相对丰度明显下降,对应的主要气味物质为有花香味和果香味的醛类和呋喃类以及未在气味类型中体现的甲苯、二甲苯等溶剂类物质,如表6所示。改善后真皮A的气味强度、气味类型,气味物质的含量方面明显改善。

图2 改善后真皮材料A散发气体总离子色谱

表6 改善后真皮材料A主要散发气味物质

4 结束语

本文通过气味评价和TD-GC/OMS 测试分析了4 种车用真皮面料散发的气味物质,并分析了这些气味物质的主要来源。结果表明,4 件真皮面料气味来源有3种:面料加工处理过程中使用的溶剂,如苯系物、乙二醇单丁醚、N-乙基吡咯烷酮等;面料加工过程中使用的添加剂及其反应产生的气味物质,如右旋萜二烯、三乙胺、二氧化硫;真皮面料自身散发出的气味物质。据此,可以对真皮类面料的气味问题通过增加水洗、改善表面处理油脂的成分和延长烘烤时间等针对性措施,快速高效地提升真皮面料和整车的气味性能。