防撞梁结构设计与碰撞性能研究

邱保金,许迅

防撞梁结构设计与碰撞性能研究

邱保金*,许迅

(东华理工大学 美术与设计学院,南昌 330032)

研究汽车防撞梁材料选择和结构设计对汽车安全性的影响。通过对汽车防撞梁的概念及特性进行总结归纳,并比对不同材料和不同结构的防撞梁对其安全性的影响,并通过仿真模拟探究不同材料下的碰撞性能。结构最优情况下,增强竹纤维复合材料防撞梁在其碰撞测试过程中表现出位移较低且修复性能较强等特性。该结果表明了增强竹纤维复合材料具有较好的保护性能,增强竹纤维复合材料相较于其他传统材料而言具有可降解的优异特性和良好的可回收性,为现代汽车设计提供了良好的参考建议,有利于汽车工业的良性发展,也有助于进一步提升整车的安全性能。

增强竹纤维复合材料;汽车防撞梁;结构;碰撞性能;仿真

汽车防撞梁作为汽车安全装置的一个重要构件,在整车设计中扮演着重要角色。不仅能减轻汽车碰撞时产生的冲击力、降低对车辆结构的损坏程度,且能在驾驶中增加车辆的稳定性[1]。《机动车安全技术条件》[2]对汽车技术安全做了规定,汽车防撞梁新材料的选择可有效提升防撞梁的安全性能。传统防撞梁材料主要采用碳钢和铝合金,其强度和刚性都较高,但质量较大,易疲劳并容易锈蚀,因此逐渐被市场淘汰;而碳纤维复合材料、增强竹纤维复合材料等具有质量轻、刚性高、能量吸收好等优点,在保证安全的前提下提升汽车性能和经济性[3]。为提升防撞梁材料安全性能的需求,需要能够兼顾传统材料的优异性质,又能满足当今设计需求的材料。中国林业科学研究院竹子科学研究所在2009年率先提出竹纤维材料[4],继而2021年提出将毛竹纤维加入聚丙烯材料可提高复合材料的刚性,降低复合材料的韧性,提高其拉伸强度、拉伸模量、弯曲强度、弯曲模量和冲击强度[5]。探究增强竹纤维复合材料的造型、结构与材料之间存在的关系,使其在刚度、强度或动能吸收能力方面具有更好的表现,从而更有效地保护车内人员和车身结构。

1 防撞梁的概念及特性

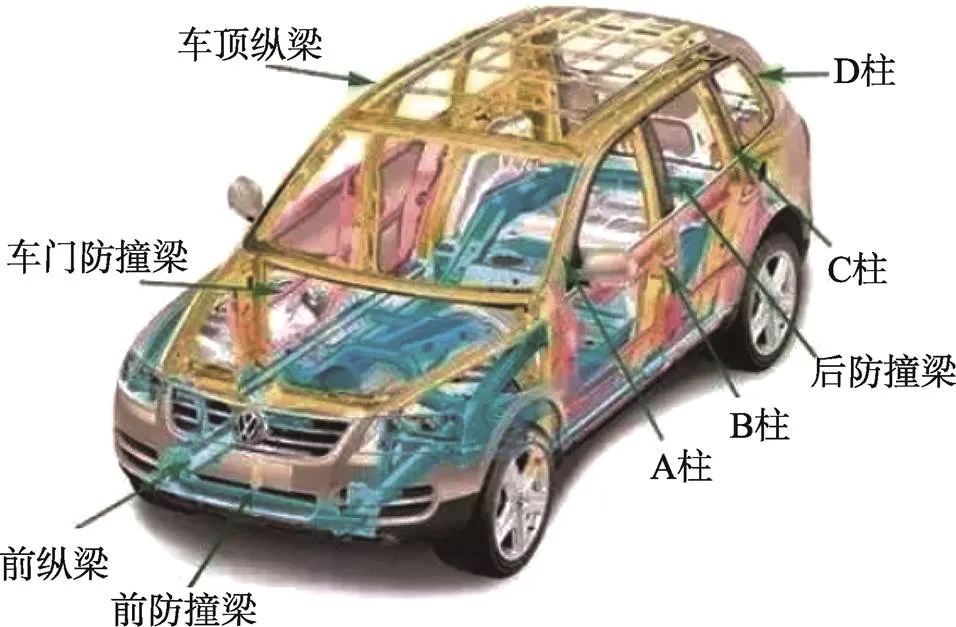

汽车防撞梁作为汽车被动防护的重要装置,在汽车发生碰撞撞击时起到保护车体结构和车内人员安全的关键所在[6]。汽车防撞梁包括前后防撞梁、前后纵梁、车门防撞梁、后防撞梁和车顶防撞梁,分别应对正面、侧面和后部的碰撞冲击[7]。正面撞击时承担吸能及抵御变形的主要是前纵梁、底梁和A柱。侧面撞击侧时前后纵梁和A、B柱可以有效提高抵御侵入变形的能力,进而增强侧面保护的性能,B柱防止车门凹陷,给驾驶员提供生存空间[8]。C柱、D柱可以保证后排乘客的生存空间不被侵犯(图1)。整车防撞梁结构所占面积较大,随着环保意识的提高,防撞梁也开始采用轻量化的设计和材料,以减少整车质量和提高燃油效率[9]。

图1 汽车防撞梁结构

2 防撞梁材料特性

防撞梁的主要性能指标有抗冲击能力、吸能性、结构刚度、安装位置、耐腐蚀性。国内和国际上对不同类型的车型有不同的性能指标要求,例如国内的中国强制性认证(CCC)、国家标准(GB)、中国汽车技术研究中心(CATARC),国际上的欧洲新车评价计划(Euro NCAP)、美国公路安全协会(NHTSA)等。国内和国际上对不同类型的车型有不同的性能指标的要求,这些指标主要包括安全性、环保性、经济性、动力性、操纵稳定性等。其中,国内和国际在安全性、环保性和经济性方面的标准存在一定差异,主要是因为不同国家和地区对车辆性能的要求和监管标准不同。而在动力性和操纵稳定性方面,国内和国际的标准则存在一定的相似性,因为这些性能指标是普遍关注的重要方面。

不同碰撞场景下,需要各个部位的汽车防撞梁性能有所不同。通常,前防撞梁需要具有很高的能量吸收、抗冲击能力以及较高的结构刚度;后防撞梁需要具备较高的结构稳定性和能量吸收能力;车门防撞梁需要确保在侧面碰撞时车身结构能够抵御外部的撞击力;底部防撞梁则需要避免车辆在行驶中遭受碾压或者其他底部冲击力。不同类型的汽车防撞梁需要有不同的性能指标和要求[10]。例如,小型轿车的防撞梁需要具有一定的抗冲击能力和能量吸收能力,同时需要具有较高的结构刚度和安装位置精度。2021款丰田普瑞斯混动车型需要满足NFVSS 214等级的防撞梁要求。而SUV车型则通常需要更高的抗冲击能力和能量吸收能力,同时还需要更加坚固的结构刚度和安全性能。如:2021款宝马X7需要满足欧洲Euro NCAP的标准,其前方防碰撞能力需要满足70 km/h的标准。

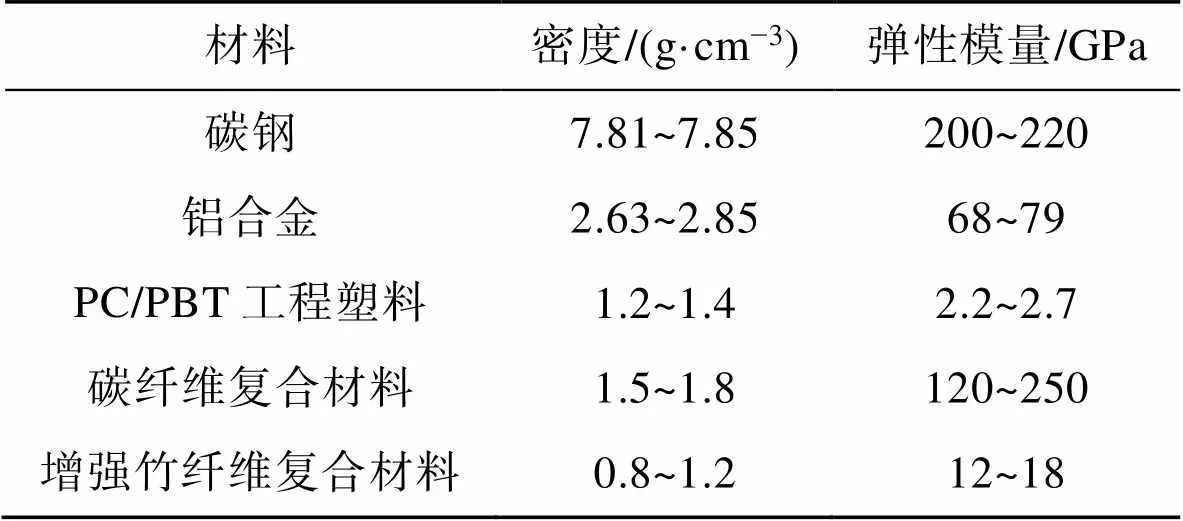

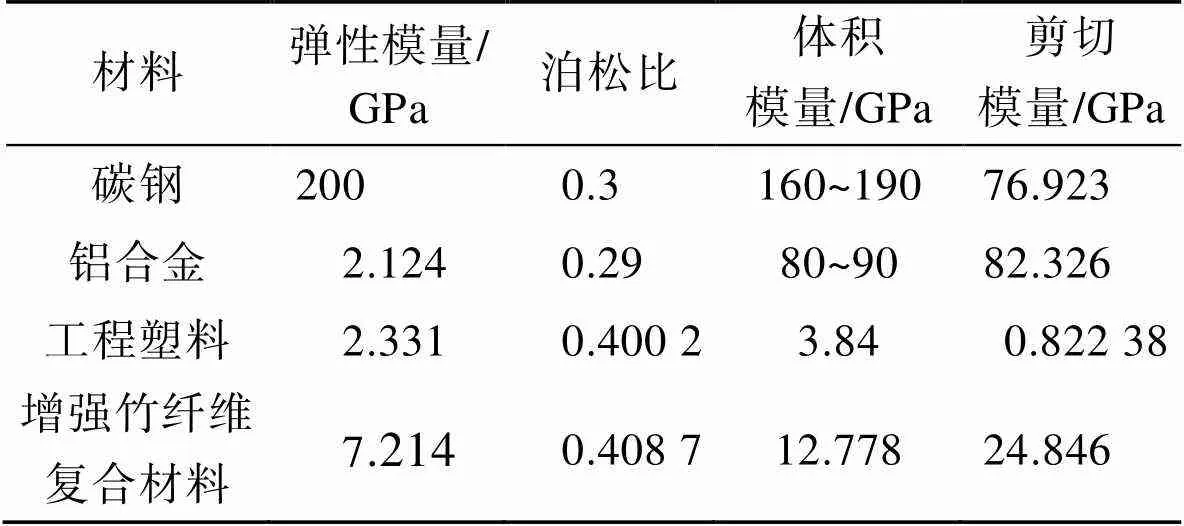

传统防撞梁材料主要包括碳钢、铝合金和工程塑料等[11],该类别材料价格低廉,且强度较高。但传统材料的弹性模量和吸能值较低,该类别材料密度较大,极大地增加了整车质量。新型复合材料作为汽车防撞梁材料选择的热门方向,其优异的力学性能使汽车在遭受撞击时有完美的表现。各种材料防撞梁基础属性如表1所示。

表1 汽车横纵防撞梁常用材料的基础属性统一单位

Tab.1 Unified unit of basic properties of common materials for transverse and longitudinal collision avoidance beams of automobiles

当前,汽车防撞梁研究的重点和方向主要涉及力学性能、吸能性、安全性和稳定性等方面。虽然镁合金对钢和铝合金而言具有更轻的质量和更高的强度,但在变形后的恢复性方面稍逊一筹,稳定性也较差。钛合金的可回收性较差,且当钛合金发生碰撞时,由于其热导率较低,易引起车辆起火的风险。因此,镁合金和钛合金并非汽车防撞梁材料的首选。同时,目前各大车厂也对这2种材料的运用较为保守。

3 防撞梁结构设计及性能的特点

前防撞梁最前端有一层泡沫缓冲区,泡沫后为防撞梁本体,防撞梁后面2个支撑,为吸能盒。通过溃缩有效性地吸收撞击能量,并传递到吸能盒装置中[12]。防撞梁本身的变形同样吸收部分能量,将冲击力传递至整车,分散碰撞时对乘员的伤害。

3.1 横纵防撞梁结构与材料性能分析

3.1.1 防撞梁造型结构与安全性分析

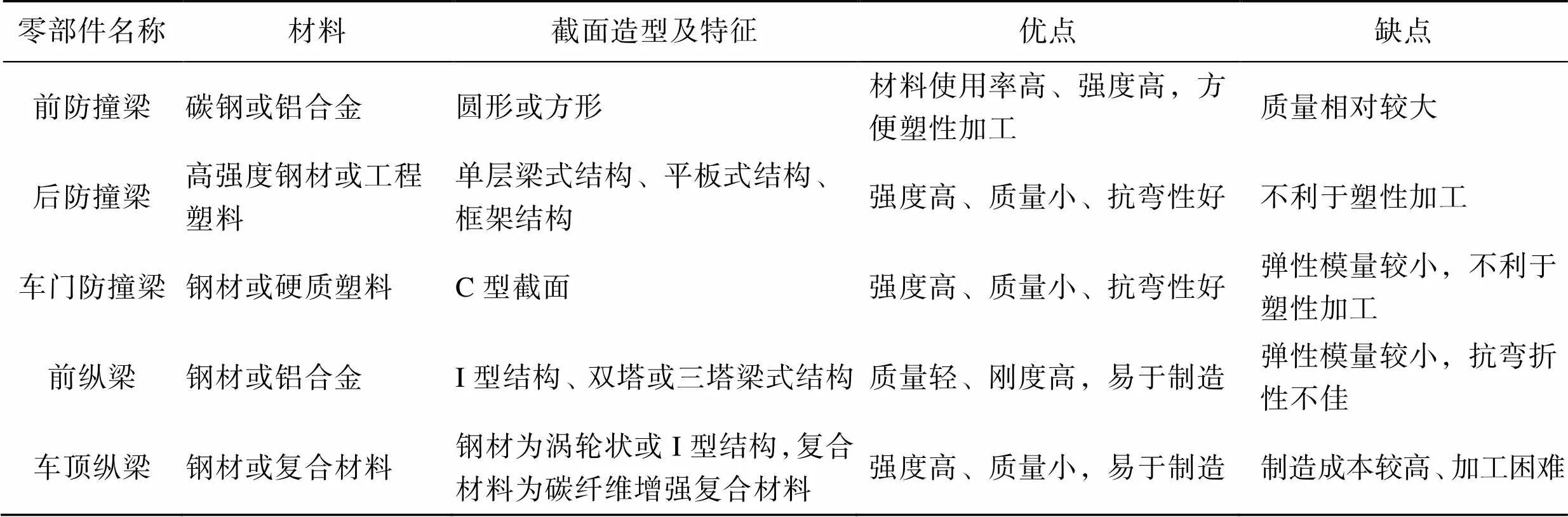

防撞梁主要分为前防撞梁、后防撞梁、车门防撞梁、前纵梁、车顶纵梁五部分,每种零部件都对应不同的材料、截面造型及特征。表2为不同部位防撞梁材料及截面造型特征的优缺点。

增强竹纤维复合材料相较于其他材料在不同部位的防撞梁中具有综合优势,并能改进其他材料的缺点。在截面造型方面,增强竹纤维复合材料相比其他复合材料也有着更多的优势[13]。第一,它具有可加工性,可以通过模压、注塑、挤出等工艺制成各种截面形态,可适用于不同的设计需要;第二,增强竹纤维复合材料以灵活调整截面的厚度和形状来满足不同强度和刚度的要求,可根据截面需求自由定制。虽然增强竹纤维复合材料在制造成本和一些特殊物理性能方面存在一定不足,但其在截面造型中的优点使其成为一种应用前景广阔的材料。

防撞梁的截面造型和结构特点对汽车性能有着重要的影响,不同的防撞梁截面形状会影响其强度、刚度和能量吸收性能等方面的性能表现。防撞梁的结构设计对其性能表现有重要影响,在材料和尺寸相同的条件下,闭口防撞梁结构的防撞梁能够具有更好的能量吸收性能,提高汽车的安全系数[14]。同时,通过优化设计可以进一步提升防撞梁的性能表现。研究材料、防撞梁类型、优化梁的截面形状、尺寸和排列方式等,对防撞梁的能量吸收性能和耐冲击性有影响[15]。

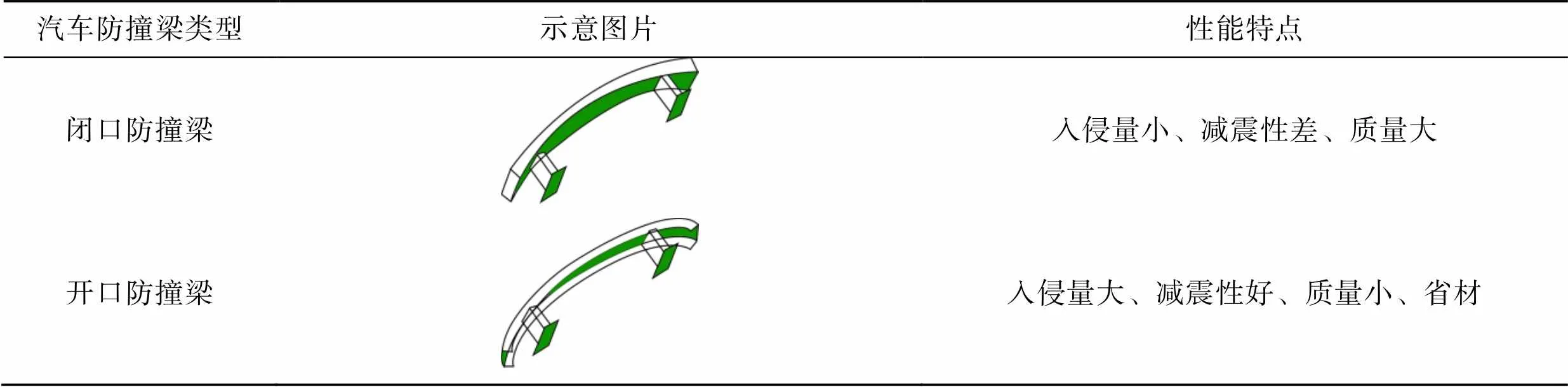

以前防撞梁的结构研究为例,目前市面上的汽车前防撞梁分为开口防撞梁和闭口防撞梁2种类型。碰撞加速度和入侵量是验证防撞梁安全性的重要指标。其中碰撞加速度指的是汽车遭受撞击时物理性能发生改变并导致加速度的变化[16];汽车入侵量指汽车遭受撞击后车身向驾驶员方向发生的形变程度。在结构设计中,汽车轻量化程度指通过优化汽车结构、改变材料强度以减少汽车防撞梁质量[17]。表3为闭口防撞梁与开口防撞梁分别在闭合状态和开合状态下的造型和性能区别。其中闭口防撞梁内侧为封闭的矩形面,开口防撞梁内侧为开口的凹槽面,二者用绿色标注做了区分。

表2 不同部位防撞梁材料及截面造型特征的优缺点

Tab.2 Advantages and disadvantages of different materials and cross-sectional shapes for collision avoidance beams in different parts

表3 防撞梁类型及造型示例

Tab.3 Examples of shape and model of collision avoidance beam

开口防撞梁减震效果好,材料量运用较少,质量更小,开口防撞梁最外延2个平面阻碍作用要弱于闭口式防撞梁。闭口防撞梁碰撞后的4个平面的受力和运动方向平行,对变形起到阻碍作用,入侵量较小,但加速度波动大,减震效果弱。

3.1.2 汽车材料类型与品牌案例分析

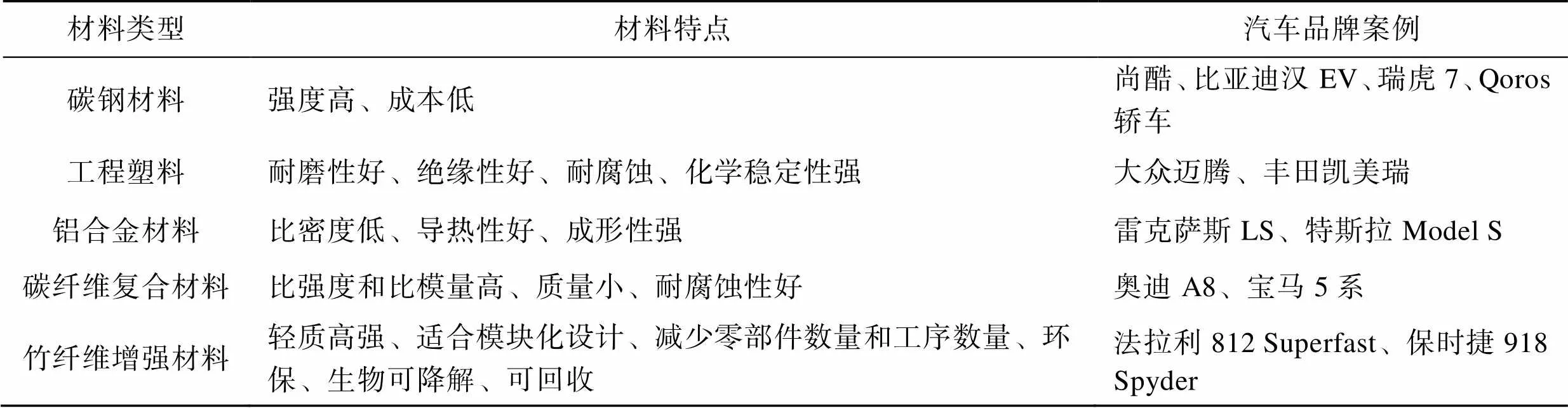

根据各个材料的物理和化学属性,调研市面上材料的应用领域和在汽车工艺设计中的品牌案例[18-21],如表4所示。

不同的汽车品牌和车型对撞梁的材料要求和选择有所不同,每种材料都有其适用的区域和局限性。碳纤维复合材料及增强竹纤维复合材料在环保、生物可降解、结构回收等方面具有明显优势,如在数字加工成型技术中,该新型材料属于增量加工技术,可满足不同的个性化需求定制。因此在结构更换等需求中满足绿色设计的核心需求。

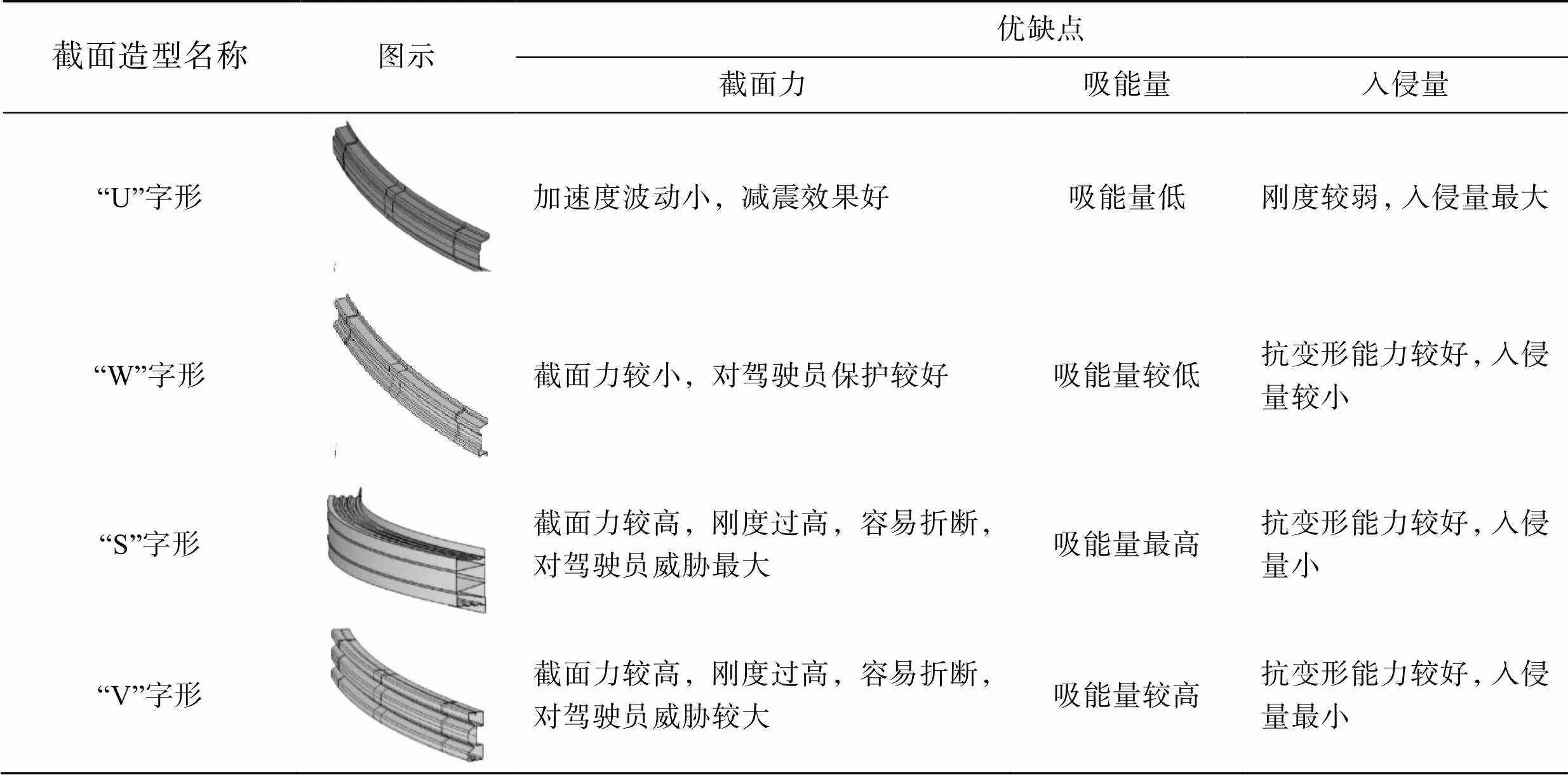

3.2 横纵防撞梁截面结构分析

汽车防撞梁的截面形状主要有“U”字形、“W”字形、“S”字形、“V”字形等。不同截面形状的复合材料防撞梁的防撞性能也不相同。姚明等[22]通过对防撞梁的优化、仿真结果分析,对不同界面造型的防撞梁的界面力、吸能量、入侵量进行结果的数据分析,得出不同界面的优缺点,如表5所示。

“U”字形防撞梁的加速度波动小,但最大侵入量比较高;截面“V”字形、“S”字形防撞梁的最大侵入量及吸能量优于其余2种截面,但是峰值力均较高;在汽车安全性能方面,在汽车发生碰撞时,截面“W”字形防撞梁最大侵入量及吸能特性较好,最大入侵量小,截面峰值力较小[23],能有效保护驾驶员安全。在加工工艺方面,由于“W”字形横截面具有多个角度和切口,较长的长度和相对复杂的焊接,在加工过程中面临工装设计难度大、制造精度要求高、切口连接难度大[24]。因此“W”字形横截面的防撞梁一般都是采用3d打印技术[25]。该技术能制造各种形状复杂的零件和产品,并且其生产周期短、成本低、效率高,具有很大的经济和社会效益。综上,以“W”字形开口防撞梁横截面作为汽车防撞梁结构最佳。

表4 汽车防撞梁材料类型与品牌

Tab.4 Type and brand of materials for automobile collision avoidance beams

表5 不同截面造型结构的性能区别

Tab.5 Performance difference of structures with different cross-sectional shapes

4 碰撞测试安全性有限元分析

4.1 有限元分析软件要求及测试标准

ANSYS的仿真模型需要结合力学结构仿真的具体要求,建立合适的数值模型,对结构性能进行细致的分析[26]。在模型建立过程中应该特别注意材料和边界条件的选择,以及模型的网格划分,为后续分析提供可靠的基础。防撞梁或抗冲击结构的有限元仿真分析是汽车设计中非常重要的一环,目前已有很多国际学者进行了相关研究。黎敏荣等[27]对车辆前部骨架系统进行了有限元模拟分析,通过模拟不同碰撞工况下的力学响应,对车辆碰撞性能进行了深入研究。徐平等[28]针对车辆侧面碰撞问题做了文献综述,大量文章通过有限元分析得出了汽车防撞梁的最佳设计方案。劳远盛等[29]通过有限元仿真分析研究了轿车防撞梁的强度特性。结果表明,采用I型结构或H型结构的防撞梁能够更好地承受碰撞力,具有更好的安全性能。金戈[30]研究了抗冲击结构的性能,使用有限元分析方法对一种新型复合管的侧面加载下的撞击响应进行研究。

在汽车撞击测试的有限元分析仿真领域的国际标准包括以下几个。

1)ISO 10263—1: 2017。该标准规定了在车辆前部和侧部执行的有限元分析碰撞模拟的计算方法和试验验证的程序和方法。

2)ISO 13232—1: 2010。该标准规定了计算机仿真及其比较,以评估候选车辆的前部撞击测试结果和研究结果的一致性。EuroNCAP有关汽车正面、侧面以及横置碰撞的测试都有特定的仿真程序和要求,其中的测试方法和评分标准为欧洲范围内的汽车安全评估所公认。

3)JNCAP(Japan New Car Assessment Program)。该程序规定了车辆撞击的校准过程,其中包括前面、侧面和后部碰撞测试。同时,该程序也要求使用有限元分析方法进行一部分结构分析工作。

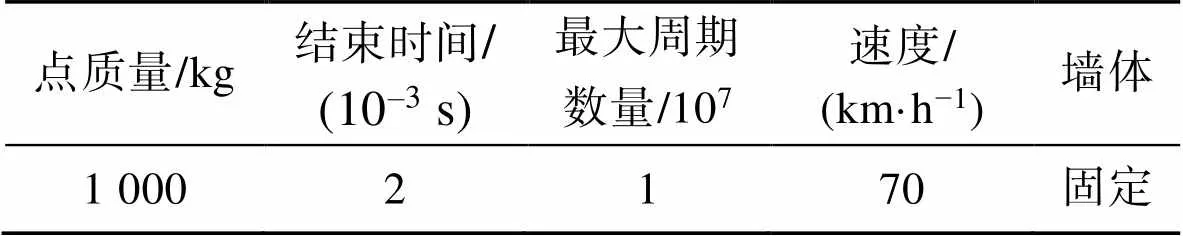

4.2 仿真测试

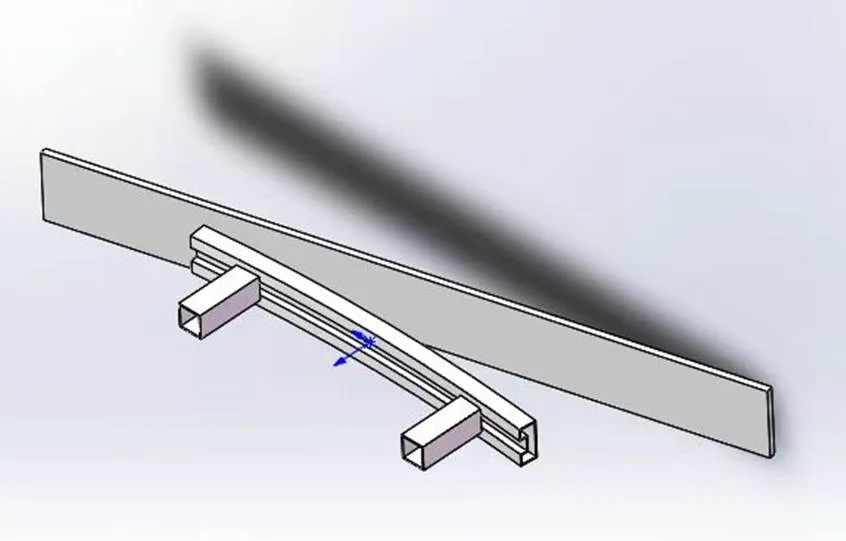

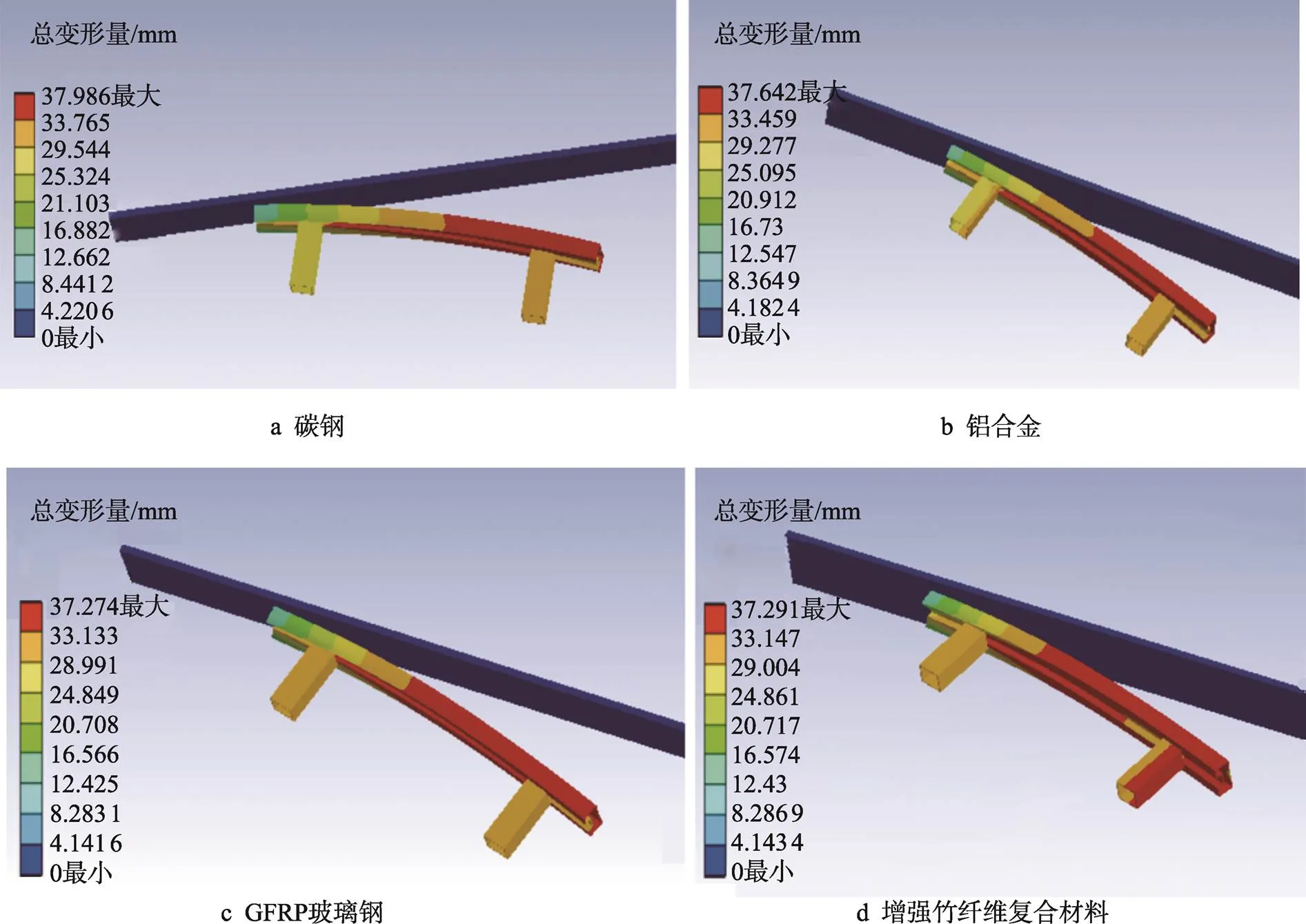

以W型截面开口防撞梁测试碳钢、铝合金、工程塑料、碳纤维复合材料、增强竹纤维复合材料在60 km/h的速度、碰撞角度15%偏置刚性壁障后的力学参数和材料参数,如表6、7所示。在20 ms内防撞梁的等效应力、等效弹性应变、总变形的数值变化,如图2所示,通过左右吸能盒来验证防撞梁材料的安全性能。

表6 力学参数

Tab.6 Mechanical parameters

表7 材料参数

Tab.7 Material parameters

图2 碰撞角度15%正面防撞梁偏置撞击

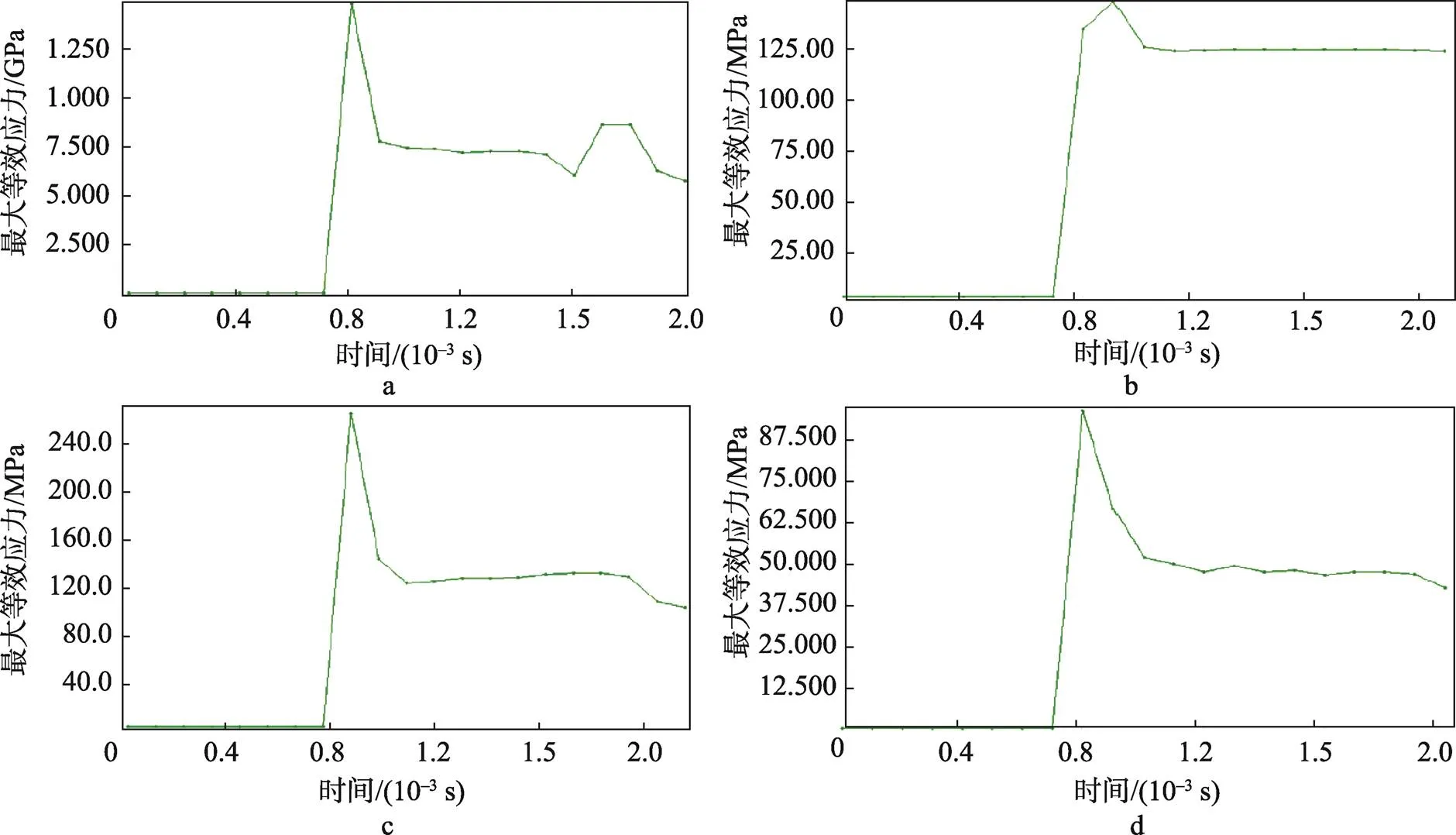

范式等效应力(Von Mises Stress)是一种屈服准则,屈服准则的值称作等效应力,用来对疲劳、破坏等的评价。如图3所示,在撞击后的7 ms时,横梁与刚性壁障接触,此时最大等效应力区域分布在左侧吸能盒与横梁连接处。

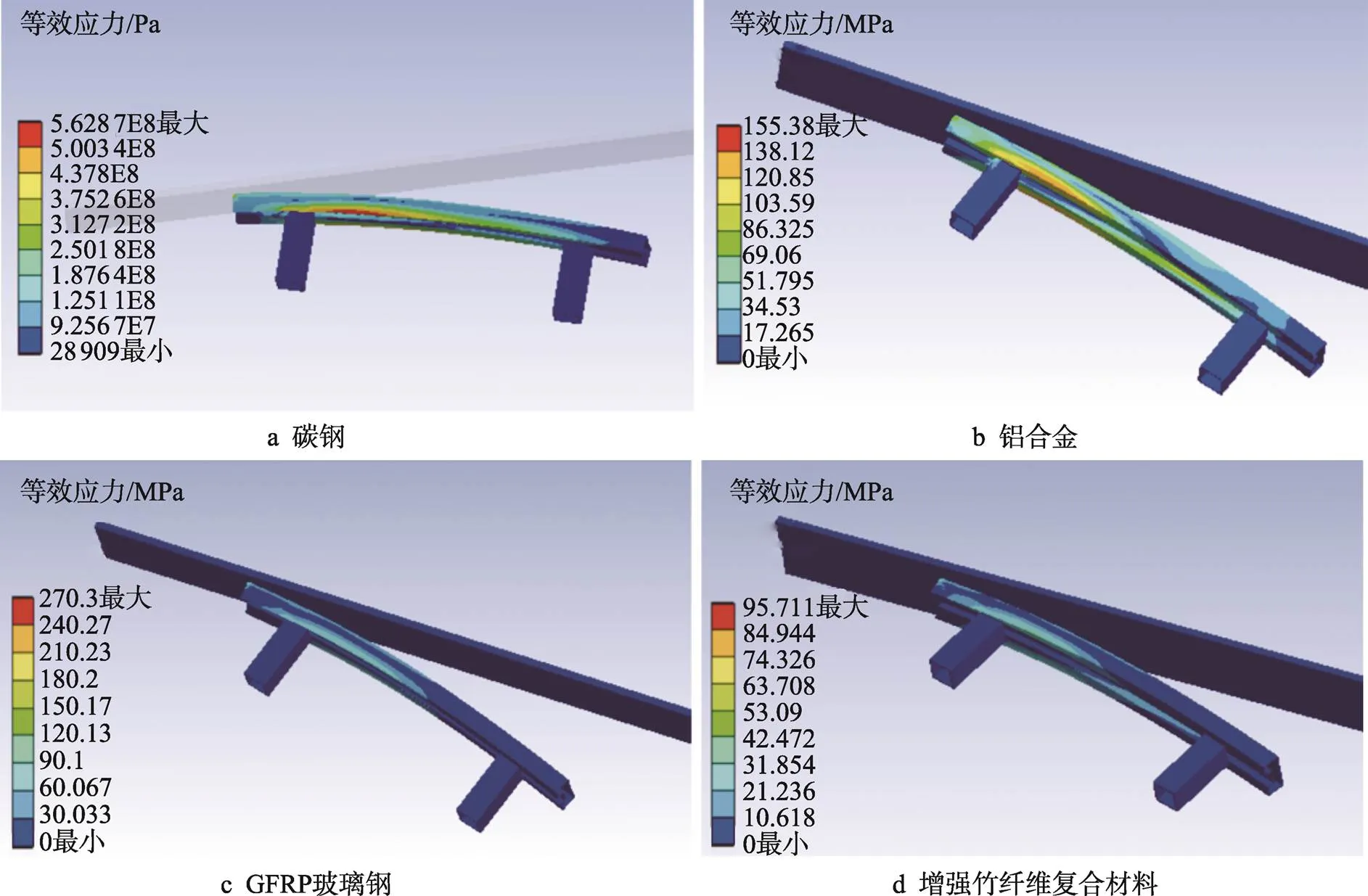

碳钢、铝合金、GFRP玻璃钢、增强竹纤维复合材料的最大等效应力分别为562.87、155.38、270.3、95.711 MPa。从应力分布云图来看,在该固定条件下,4种材料的防撞梁并未发生破坏,但明显碳钢及铝合金的左侧与吸能盒连接处受到的应力较大,发生了轻微折弯现象。GFRP玻璃钢和增强竹纤维复合材料受到的等效应力值较小,没有出现塑性变形,而竹纤维复合材料的最大等效应力为95.711 MPa,因此增强竹纤维复合材料防撞梁易发生屈服,而将能量转移至吸能盒,尽量减少对车身及车内人员的伤害,如图4所示。

左侧吸能盒均比右侧吸能盒提前吸收应力。由于刚性壁障的影响,右侧吸能盒的总变形量大于左侧吸能盒的,右侧吸能盒位移较大。增强竹纤维复合材料由于弹性模量(用于衡量固体材料刚度的物理量)小,刚性小,因此右侧吸能盒和防撞梁大面积发生位移。从变形量图中可以看出左侧、右侧吸能盒分别在9、12 ms开始发生压溃过程,随后左侧吸能盒发生了完全压溃现象,右侧吸能盒出现轻微塑性变形。9 ms时,车辆与刚性壁障完全分离,且车辆出现整体向右侧偏移现象。整个碰撞过程中,由于壁障阻挡,左侧防撞梁停止位移,只受到挤压;右侧吸能盒和防撞梁位移较为严重,且绝大部分应力被吸能盒吸收,具有反冲作用,整体分布均匀(如图5所示)。

图3 碳钢材料(a)、铝合金材料(b)、GFRP玻璃钢材料(c)、增强竹纤维复合材料(d)最大等效应力的最大值

图4 碳钢材料(a)、铝合金材料(b)、GFRP玻璃钢材料(c)、增强竹纤维复合材料(d)的等效应力分布云图

图5 碳钢材料(a)、铝合金材料(b)、GFRP玻璃钢材料(c)、增强竹纤维复合材料(d)的总变形量分布

综上分析,在安全性方面,W型开口增强竹纤维复合材料的防撞梁应力强度小,自身破坏程度最小,材料受到撞击时屈服强度高,具有较好的抗震性、吸能性,能够在承受冲击或撞击力时减缓震动,有效吸收能量。W型开口增强竹纤维复合材料用于汽车防撞梁设计可以改变原有复合材料的结构特征,使汽车安全性能增加。增强竹纤维复合材料运用于防撞梁材料中,可显著提升材料的强度和刚度,提高振动衰减和防撞性能;降低碳排放,降低环境污染,降低制造成本;减轻汽车质量,降低其燃油消耗量。

在碰撞过程中,防撞梁吸收能量的能力是评价其性能的重要指标之一。等效应力分布云图可以反映出不同材料防撞梁吸收能量的差异。由于左侧吸能盒与横梁的接触面积较小,其受到的等效应力比右侧吸能盒大,发生压溃现象的时间也比右侧吸能盒早。在此过程中,防撞梁吸收的能量与等效应力成正比,等效应力越大,吸收的能量越多。因此,可以通过比较不同材料防撞梁的最大等效应力以及等效应力分布云图来评估其吸收能量的性能。在安全性方面,具有应力强度较小、自身破坏程度最小、屈服强度高、抗震性和吸能性较好的材料更适合用于汽车防撞梁设计。

5 结语

随着新材料的研发和新型加工工艺的发展,汽车工业的防撞材料选择和加工方法也在不断改变。其中,增强竹纤维复合材料作为新型防撞材料,具有低密度、高强度、良好的刚性和阻尼性等优点。而新型加工工艺可以对原始材料进行更加精确、高效的加工,从而更好地发挥其性能特点。本文以W型开口增强竹纤维复合材料防撞梁为例,进行了碰撞测试及有限元分析,并对4种材料的安全性能进行了比较。结果表明,增强竹纤维复合材料具有强度高、刚性高、吸能性好等优点,并且对汽车防撞梁的设计有着较好的适用性。未来,随着新型加工工艺的运用,汽车工业的防撞材料将不断创新和优化,以进一步提升汽车工业的安全性和可持续发展水平。综上所述,增强竹纤维复合材料作为新型防撞材料受到越来越多的关注。其具有低密度、高强度、良好的刚性和阻尼性等优点,可以有效降低汽车在事故中的碰撞冲力和振动,保护车内乘客的生命安全。同时,新型加工工艺可以进一步优化其性能特点,为汽车制造业提供更为安全和持续的解决方案。随着新材料和新型加工工艺的不断发展,汽车工业的防撞材料将迎来更加广阔的发展前景。

[1] 谢顺利, 雷红红, 张春丽, 等. 表面改性对碳纤维及其复合材料性能影响的研究进展[J]. 表面技术, 2022, 51(11): 186-195.

XIE S L, LEI H H, ZHANG C L, et al. Research Progress on Effects of Surface Modification on Properties of Carbon Fiber and Its Composites[J]. Surface Technology, 2022, 51(11): 186-195.

[2] 陈小勇, 姚璐, 郭正鑫, 等. B柱扰流器对风振噪声的影响及其机理[J]. 汽车工程, 2023, 45(9): 1772-1778.

CHEN X Y, YAO L, GUO Z X, et al. Influence of B-Pillar Spoiler on Wind Buffeting Noise and Its Mechanism[J]. Automotive Engineering, 2023, 45(9): 1772-1778.

[3] 肖罡, 郭鹏程, 项忠珂, 等. 汽车铝合金前防撞梁截面的有限空间优化设计[J]. 塑性工程学报, 2023, 30(8): 146-155.

XIAO G, GUO P C, XIANG Z K, et al. Finite Space Optimization Design of Vehicle Aluminum Alloy Front Anti-Collision Beam Section[J]. Journal of Plasticity Engineering, 2023, 30(8): 146-155.

[4] 吴小莉, 李兆凯. 新型负泊松比材料等效性能与吸能性能研究[J]. 机械强度, 2023, 45(4): 826-837.

WU X L, LI Z K. Study on the Equivalent Properties and Energy Absorption Properties of a Novel Material with Negative Poisson’s Ratio[J]. Journal of Mechanical Strength, 2023, 45(4): 826-837.

[5] 胡天寒, 吴天海, 潘华, 等. 钢/铝异种材料接头焊接技术研究进展[J]. 钢铁研究学报, 2023, 35(8): 928-949.

HU T H, WU T H, PAN H, et al. Progress in Welding Techniques to Steel-Aluminum Alloy Dissimilar Welding Joints[J]. Journal of Iron and Steel Research, 2023, 35(8): 928-949.

[6] 李红军, 李旭, 李星彰, 等. 汽车仿生防撞主梁设计与碰撞性能研究[J]. 重庆理工大学学报(自然科学), 2023(8): 85-91.

LI H J, LI X, LI X Z, et al. Research on Design and Collision Property Ofbionic Anti-Collision Girder[J]. Journal of Chongqing University of Technology (Natural Science), 2023(8): 85-91.

[7] 肖罡, 郭鹏程, 项忠珂, 等. 汽车铝合金前防撞横梁服役性能仿真及优化设计[J]. 塑性工程学报, 2023, 30(7): 159-166.

XIAO G, GUO P C, XIANG Z K, et al. Simulation and Optimization Design of Service Performace of Vehicle Aluminum Alloy Front Anti-Collision Beam[J]. Journal of Plasticity Engineering, 2023, 30(7): 159-166.

[8] 李恒, 邱睿, 周甘华, 等. 纤维增强复合材料汽车前防撞梁的设计与分析[J]. 现代制造工程, 2023(7): 79-88.

LI H, QIU R, ZHOU G H, et al. Design and Analysis of Fiber Reinforced Composite Material Automobile Front Anti-Collision Beam[J]. Modern Manufacturing Engineering, 2023(7): 79-88.

[9] 王超, 成艾国, 张承霖, 等. 面向刮底安全的电池包防护结构轻量化设计[J]. 中国机械工程, 2023, 34(19): 2343-2352.

WANG C, CHENG A G, ZHANG C L, et al. Lightweight Design of Battery Pack Protective Structure for Bottom Scraping Safety[J] China Mechanical Engineering, 2023, 34(19): 2343-2352.

[10] 吴兵舰, 张东凯, 王斐. 某汽车动力总成悬置支架的轻量化设计[J]. 长安大学学报(自然科学版), 2023, 43(3): 134-144.

WU B J, ZHANG D K, WANG F. Lightweight Design of Powertrain Mounting Bracket of Commercial Vehicle[J]. Journal of Chang’an University (Natural Science Edition), 2023, 43(3): 134-144.

[11] DAVOODI M M, SAPUAN S M, AIDY A. Development Process of New Bumper Beam for Passenger Car: A Review[J]. Materials & Design, 2012, 40(6): 304-313.

[12] 康元春, 刘智勇, 刘俊峰. 铝/碳纤维复合材料保险杠轻量化设计[J]. 现代制造工程, 2023(4): 76-80.

KANG Y C, LIU Z Y, LIU J F. Aluminum/Carbon Fiber Composite Bumper Lightweight Design[J]. Modern Manufacturing Engineering, 2023(4): 76-80.

[13] ZENG F, XIE H, LIU Q M, et al. Design and Optimization of a New Composite Bumper Beam in High-Speed Frontal Crashes[J]. Structural and Multidisciplinary Optimization, 2016, 53(1): 115-122.

[14] 李蕙宇, 刘子知, 张泉达, 等. 后防撞梁外板的超高强钢热成形工艺[J]. 锻压技术, 2023, 48(1): 90-95.

LI H Y, LIU Z Z, ZHANG Q D, et al. Thermoforming Process on Ultra-High Strength Steel for Outer Panel of Rear Anti-Collision Beam[J]. Forging & Stamping Technology, 2023, 48(1): 90-95.

[15] 李书华, 吴宗扬, 贝璟等. 基于博弈论的一体化防撞梁多目标优化设计[J]. 汽车技术, 2023(2): 9-14.

LI S H, WU Z Y, BEI J et al. Multi-Objective Optimization Design of Integrated Anti-Collision Beam Based on Game Theory[J]. Automotive Technology, 2023(2): 9-14.

[16] 刘洋, 邹天下, 梁振业, 等. 电动汽车座椅横梁辊冲成形仿真与试验研究[J]. 锻压技术, 2022, 47(9): 51-57.

LIU Y, ZOU T X, LIANG Z Y, et al. Simulation and Experiment Research on Chain-Die Forming of EV Seat Beam[J]. Forging & Stamping Technology, 2022, 47(9): 51-57.

[17] 吴瑕, 姚菊明, 王琰, 等. 碳纤维复合材料无人机叶片的仿真与分析[J]. 纺织学报, 2022, 43(8): 80-87.

WU X, YAO J M, WANG Y, et al. Simulation and Analysis of Carbon Fiber Composite Unmanned Aerial Vehicle Blade[J]. Journal of Textile Research, 2022, 43(8): 80-87.

[18] 汪永嘉, 董红顺, 张代胜, 等. 保险杠前防撞梁材料-结构一体化轻量化设计[J]. 重庆理工大学学报(自然科学), 2022(7): 86-93.

WANG Y J, DONG H S, ZHANG D S, et al. Material-Structure Integrated Lightweight Design of Bumper Front Anti-Collision Beam[J]. Journal of Chongqing University of Technology (Natural Science), 2022(7): 86-93.

[19] 唐洪斌, 张君媛, 刘国军. 正面碰撞等级预估方法[J]. 汽车工程, 2022, 44(3): 392-398.

TANG H B, ZHANG J Y, LIU G J. A Method for Predicting Frontal Crash Grade[J]. Automotive Engineering, 2022, 44(3): 392-398.

[20] 贾丽刚, 农天武, 劳兵, 等. 25%小偏置碰撞策略及测试评估研究[J]. 机械设计与制造, 2022, 371(1): 62-65.

JIA L G, NONG T W, LAO B, et al. Research on 25%Small Overlap Frontal Crash Strategy and Test Evaluation[J]. Machinery Design & Manufacture, 2022, 371(1): 62-65.

[21] 黄彬兵, 李少鹏, 许述财. 汽车拼焊B柱成型工艺与耐撞性分析[J]. 汽车工程, 2021, 43(10): 1513-1518, 1527.

HUANG B B, LI S P, XU S C. Forming Technologies and Crashworthiness Analysis of Automotive Tailor Welded B-Pillar[J]. Automotive Engineering, 2021, 43(10): 1513-1518.

[22] 姚明, 柴红杰, 李建军. 基于偏置度的车辆追尾碰撞损伤控制研究[J]. 电子器件, 2021, 44(3): 684-690.

YAO M, CHAI H J, LI J J. Research on Loss Control Strategy of Rear-End Collision Based on Different Bias Degree[J]. Chinese Journal of Electron Devices, 2021, 44(3): 684-690.

[23] 王雪梅, 薛振国, 刘一扬. 基于碰撞安全性汽车前防撞梁总成轻量化设计[J]. 机械设计与制造, 2021(4): 244-247.

WANG X M, XUE Z G, LIU Y Y. Lightweight Design of the Vehicle Bumper Beam System Based on Crash Safety[J]. Machinery Design & Manufacture, 2021(4): 244-247.

[24] LIU Z, LU J, ZHU P. Lightweight Design of Automotive Composite Bumper System Using Modified Particle Swarm Optimizer[J]. Composite Structures, 2016, 140(3): 630-643.

[25] BELINGARDI G, BEYENE A T, KORICHO E G, et al. Alternative Lightweight Materials and Component Manufacturing Technologies for Vehicle Frontal Bumper Beam[J]. Composite Structures, 2015(120): 483-495.

[26] JALAUDDIN M N, ALI A, SAHARI B, et al. Performance of Automotive Composite Bumper Beams and Hood Subjected to Frontal Impacts[J]. MaterialsTesting, 2012, 54(1): 19-25.

[27] 黎敏荣, 薛平, 贾明印, 等. 纤维增强热塑性树脂复合材料成型技术研究进展[J]. 塑料工业, 2016, 44(11): 5-11.

LI M R, XUE P, JIA M Y, et al. Research Development of Processing Technology of Fiber-Reinforced Thermoplastic Resin Composites[J]. China Plastics Industry, 2016, 44(11): 5-11.

[28] 徐平, 王馨甜, 宋海. 泡沫铝填充结构汽车车门防撞梁侧碰安全性仿真研究[J]. 机械设计, 2015, 32(5): 67-70.

XU P, WANG X T, SONG H. Safety Simulation for Side Impact of Anti-Collision Beam with Filled Foam-Aluminum in Automotive Door[J]. Journal of Machine Design, 2015, 32(5): 67-70.

[29] 劳远盛. 汽车耐撞击安全性的测试[J]. 交通与运输, 2008, 24(3): 68-69.

LAO Y S. Testing of Vehicle Crash Safety[J]. Traffic & Transportation, 2008, 24(3): 68-69.

[30] 金戈. 撞击测试确保通用汽车安全[J]. 汽车与配件, 1996(2): 15.

JIN G. Impact Testing Ensures General Motors Safety[J]. Automotive and Accessories, 1996(2): 15.

Structural Design and Collision Performance of Collision Avoidance Beams

QIU Baojin*, XU Xun

(School of Fine Arts and Design, East China University of Technology, Nanchang 330032, China)

The work aims to study the impact of selected materials and structural design of automobile collision avoidance beam on automobile safety. The concept and characteristics of automobile collision avoidance beams were summarized and the impact of different materials and structures of collision avoidance beams on automobile safety was compared.The collision performance of different materials was explored through simulation. Under the optimal structural conditions, the reinforced bamboo fiber composite collision avoidance beam exhibited low displacement and strong repair performance during its collision testing process. The conclusion indicates that reinforced bamboo fiber composite materials have good protection properties.Compared to other traditional materials, reinforced bamboo fiber composite materials have excellent degradable properties and good recyclability, providing good reference suggestions for modern automotive design, which is conducive to the healthy development of the automobile industry and further improvement of the safety performance of the finishedautomobile.

reinforced bamboo fiber composite material; collision avoidance beam of automobile; structure; collision performance; simulation

TB33

A

1001-3563(2024)03-0308-09

10.19554/j.cnki.1001-3563.2024.03.036

2023-12-23

江西省教育厅科学技术研究项目(GJJ2200739)