盾尾刷更换时液氮冻结温度场及冻结参数影响的数值模拟分析

杨 平, 毛一祥, 姚梦威

(南京林业大学土木工程学院, 江苏 南京 210037)

0 引言

盾尾刷防渗控制是越江跨海交通隧道工程众多施工难点中最为棘手的问题之一[1-2]。盾构的长距离挖掘或施工不当都会对盾尾钢丝刷造成一定的磨损,磨损过大会导致盾尾刷失去密封作用,若漏浆严重可能造成盾构淹没,因此需要进行盾尾刷更换[3]。盾尾钢丝刷更换的难点在于管片拆除后盾尾的密封止水,根据以往工程实践经验,盾尾刷的更换大多数采用改变注浆配比以加快浆液凝固以及加大盾尾同步注浆量等方法来加强盾尾密封止水的效果[4-5]。但注浆封水不确定性大、风险大,无法满足高水压富含水条件下的抢险止水要求。

近年来,冻结法密封止水工艺开始应用在地铁隧道的建设中,其中,液氮冻结技术以其低温、系统简单、冻结强度高、冻结速度快、对环境影响小等特点,成为盾尾刷更换中最安全有效的一种方式[6-8]。液氮冻结温度场与冻结帷幕形成质量密切相关[9],国内学者针对液氮冻结温度场开展了一系列研究工作。黄建华等[10]基于对流换热理论,模拟了液氮冻结温度场特征,并结合实测数据对液氮对流换热系数进行反传热分析和非均匀性修正。姚梦威等[11]结合某盾尾刷渗漏工程实例,提出了液氮冻结止水及盾尾刷更换方案,并对其温度场实测内容开展研究。刁鹏程等[12]以秦淮—滨南220 kV线路盾构接收工程为背景,对已有化学加固的盾构端头采用液氮垂直局部冻结二次加固封水,分析其温度场发展规律,得出在水化热影响下,冻结壁平均发展速度为正常液氮冻结速度的55%~68%,为常规盐水冻结发展速度的3.2倍。虽然针对多种情况下的液氮冻结温度场研究已有较丰富的案例,但对于高水压下盾尾刷更换时的液氮冻结温度场,特别是不同冻结参数对温度场及冻结壁形成的影响尚不清楚,还不能满足工程需求。

本文利用大型有限元分析软件ADINA建立盾尾刷更换时的液氮冻结止水三维模型,对南京纬三路过江隧道长距离盾构掘进过程中的盾尾刷更换进行冻结温度场模拟计算分析,提出合理的冻结管布置方式、布置间距、冻结管长度及去路液氮温度等冻结参数,以期为方案制定提供依据,同时为类似工程应用提供技术参考。

1 工程概况

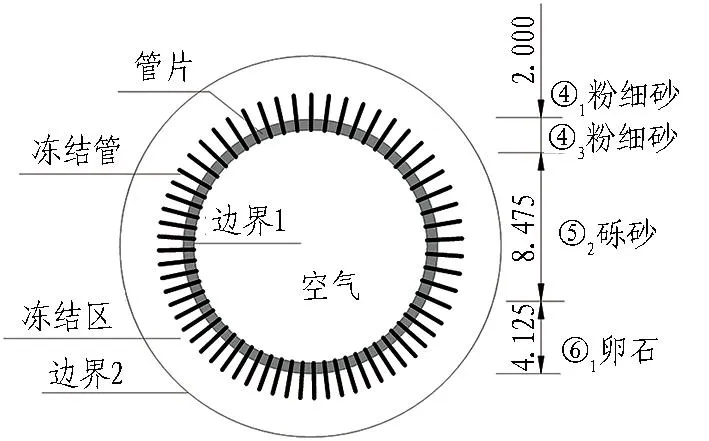

南京市纬三路过江通道在S线盾构掘进至第780环时发现盾尾渗漏,涌砂冒水严重,经探查,盾尾刷已经严重损坏。现场启动应急预案,采取砂袋压载并压注聚氨酯及双液浆等方法进行封堵。此时盾构掘进至K5+121.800处,管片拼装完成779环,正处长江底下,距离潜洲岸边约400 m,尚须穿越粉细砂、砾砂、卵石等复合地层,地质条件复杂。盾尾处地质剖面如图1所示。松散岩类孔隙水和碎屑岩类孔隙水为该区域主要地下水,盾尾中心处水压力高达0.5 MPa,必须在江底下高水压含水层中进行盾尾刷更换。

图1 盾尾处地质剖面图(单位: m)

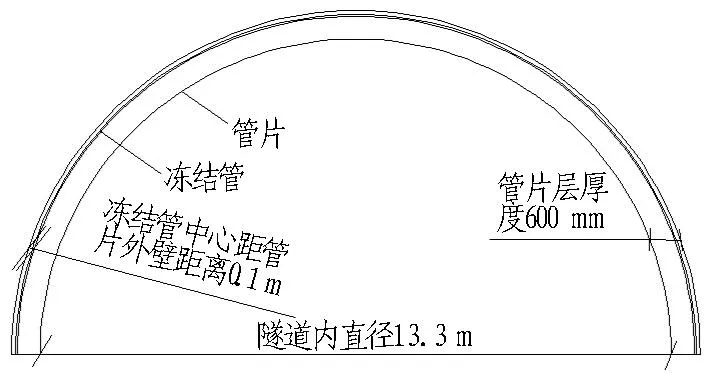

由于盾尾刷破损严重,盾构不能再向前推进,无法实施管片内预埋冻结管液氮冻结,故而采用管片上直接打孔长距离液氮冻结进行盾尾的密封止水。实际工程设计为: 采取管片上直接打孔液氮冻结的方式,冻结管长度统一取1.6 m,共设置61根φ89 mm×8 mm冻结管,分不同疏密布置1圈,04:00至10:00方向平均布置33根冻结管,竖直倾角从150°递增至330°,间距0.61 m; 10:00至04:00方向平均布置28根冻结管,竖直倾角从330°递减至150°,间距0.77 m; 去路液氮温度不高于-125 ℃。

2 数值计算模型

2.1 基本假定

本次数值模拟基于以下基本假定:

1)相同土层材料的热物理属性定为各向同性,大小随温度变化而变化,分为冻土与未冻土。

2)隧道内管片与空气存在热对流,无稳定热源,忽略热辐射。

3)在冻结温度影响范围外的土体外侧,设置为绝热边界。

4)此模拟段土层位于稳定水位以下,若地下水流动将对温度场产生显著影响,但经实测地下水无流动,液氮冻结迅速,故建模土体不考虑渗流场对温度场的影响。

5)由于冻结管长度较短,冻结管进出口处温差只是初期差异较大,后期较小,模拟时不考虑冻结管进出口处液氮温度的不同,而采用其平均温度代替。

2.2 几何模型

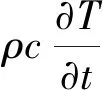

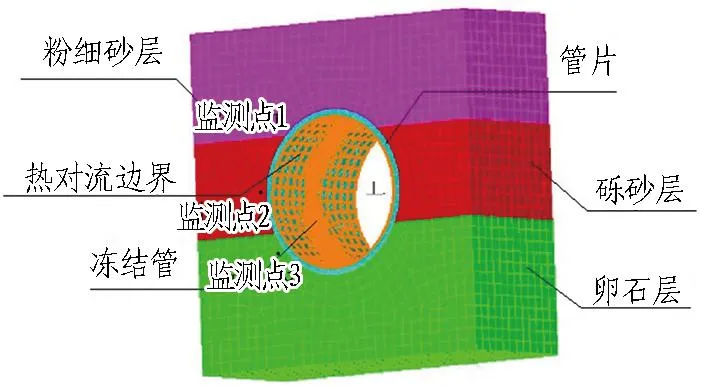

选取纬三路过江隧道的实际尺寸进行全模型计算。模型按照实际土层情况建立3种土层,隧道净内半径6.65 m,管片层厚度按实际尺寸选取0.6 m,冻结管按实际尺寸选取1.6 m(包含0.6 m管片层,进入土体1.0 m)。经前期模型试算,发现液氮冻结22 d温度受到的影响范围在冻结管边界至土体5.4 m内,故3D模型选取隧道中心Y、Z轴方向30 m的矩形,沿隧道走向取单侧6 m、总厚度12 m(共为6环管片宽度)。冻结管采用型号为φ89 mm×8 mm的不锈钢管,因冻结管布置在盾尾刷后,模型中不考虑盾尾钢板。液氮冻结温度场几何模型见图2,其中边界1、2分别为热对流边界和绝热边界。

图2 液氮冻结温度场几何模型(单位: m)

2.3 数学建模

传热的基本形式分为热对流、热辐射及热传导3种,液氮冻结土体是非稳态的、没有内热源的过程,由此得出的三维导热方程为

(1)

冻结过程中,土层的ρ、c、λ都是变量,土体中水的相变有变化时,其数值随之变化,分为冻土与未冻土。

盾尾刷更换过程中,隧道内管片与空气存在热对流,对流换热方程采用牛顿冷却公式q=h·Δt,对流换热系数为5.7 W/(m2·s·℃); 而管片内部存在热传导,其导热方程同式(1)。

2.4 参数选取

模型中土体的初始温度取现场实际平均温度17 ℃,隧道内环境温度取实际温度25 ℃。土体等材料的基本热物理参数,如土体的导热系数、容积热容量、相变潜热等,通过现场取土在实验室采用欧洲产ISOMET便携式热特性分析仪进行导热导温系数及比热测定。本文有限元模型的土体导热系数和比热采用工程地质勘探报告中对应土层试验数据,参考研究团队前期对南京典型土质的试验数据[13]进行取值,详见表1。相变潜热为土体中的水固液相变所放出和吸收的热量,ADINA中求解相变过程的方法采用焓法的原理,相变潜热

Q=Lρd(W-Wu) 。

(2)

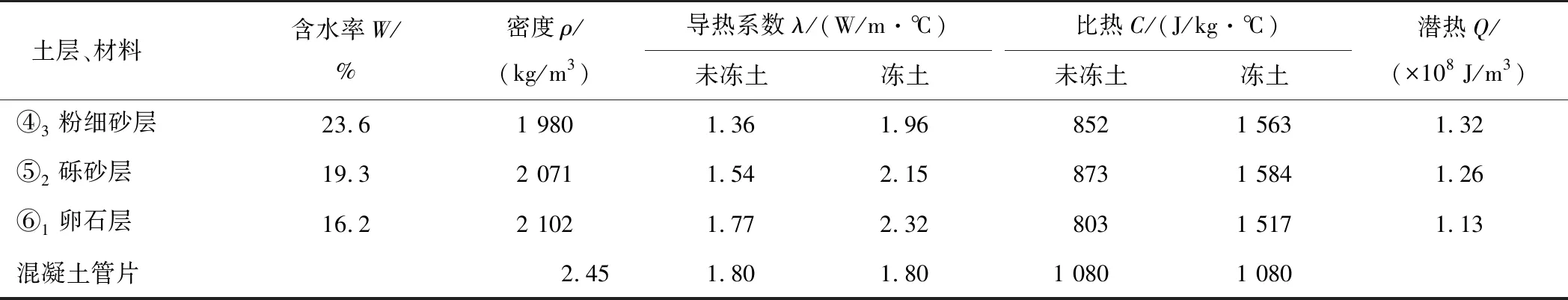

表1 土层材料参数

式中:L为水的结晶或融化潜热,取334.56 kJ/kg;ρd为土体的干密度;W为土的总含水量;Wu为冻土中的未冻水含量。

2.5 荷载处理

液氮冻结温度场模拟时主要施加的荷载及其取值如下:

1)隧道内管片与空气之间为散热边界,隧道内的环境在液氮冻结期间温度基本保持在25 ℃左右,取该温度施加于管片内壁作为温度荷载。

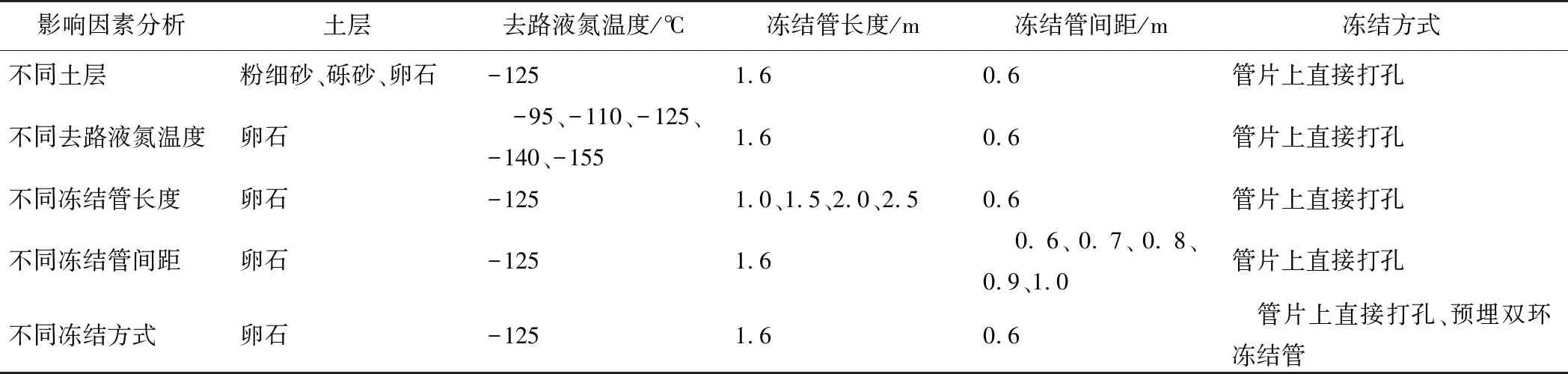

2)由于不考虑冻结管进出液氮温度的不同,一般情况下液氮送至工作面冻结管去回路平均温度约为-125 ℃,故除了研究不同去路液氮温度影响分析时使用-95、-110、-125、-140、-155 ℃这5种液氮荷载以外,其他冻结参数影响分析均使用最不利条件-125 ℃液氮荷载作为冻结管壁的温度。冻结过程中有限元模型采用8节点单元,对冻结管及其周围区域进行局部网格细化处理,冻结时间为22 d,取12 h为1步。冻结参数见表2。

表2 冻结参数

3 实际工程验证

按照实际工程液氮冻结方案和参数建立液氮冻结模型,采取管片上直接打孔液氮冻结的方式,按实际布管设定模型,如图3所示。选取与实际测温孔相同位置点(盾尾后方距冻结孔600 mm处卵石层内点)的数值模拟温度与实测值进行对比,如图4所示。

图3 实际工程冻结有限元模型

图4 相同位置处计算值与实测值温度-时间曲线

由图4可知,计算值与实测值基本符合,计算值下降略快于实测值,实测值温度下降有波动,计算值下降规律平稳。分析原因: 在实际工程施工中,液氮管路的包扎密封和保温性未必能达到要求,从而使液氮到达冻结工作面的温度并不能一定保证处于数值模拟计算所取的-125 ℃,且液氮流量也随着压力表的调节而变化,但数值模拟并不能实现这些情况;在数值模拟过程中,土体被视为均质的各向同性体,但实际工程中土体其实是不均匀且非连续的各向异性体;数值模拟中所采用的热物理参数是南京地区典型土层人工冻结的热物理参数,虽然有一定的代表性,但是和实际液氮冻结施工位置的土层仍然存在一定的差异;实际工程中会有液氮输送不稳定、施工不规范等突发情况,导致温度下降出现波动。图4中第4天时曲线变得更平缓,但不明显,表现出一定的潜热影响特征,原因是液氮冻结相较于盐水冻结温度低得多,发展速率快,导致0 ℃潜热有一定的表现,但不显著。

综上,数值模拟结果虽然未能和实测数据完全符合,但其误差在允许范围内,验证了数值模拟的准确性。

4 冻结参数影响因素分析

通过改变不同冻结参数来模拟不同冻结条件下对计算结果的敏感性。本文主要通过改变土层参数、去路液氮温度、冻结管长度、冻结管间距和冻结方式这几个因素来分析其敏感性。详细冻结参数见表2。

在X=0轴面垂直于盾构方向截取通过冻结管中心的截面并绘制其温度云图,其中轴面是指相邻两冻结管中心连线构成的平面。轴面冻结温度场云图如图5所示。

(a) 冻结第3天

(b) 冻结第9天

由图5可知,冻结管之间的土体由于受冻结管内低温液氮影响最显著,温度降低的速度最快。冻结管周围土体温度随液氮冻结的持续而不断降低,最后形成封闭的冻结圆环,冻结锋面开始沿冻结管方向向外推进。

4.1 不同土层影响分析

每个工程的不同土质,其热物理参数不同。本次液氮冻结施工包含粉细砂层、砾砂层、卵石层3种不同土层,分别用这3种土层参数进行敏感性分析。土体热物理参数见表1。

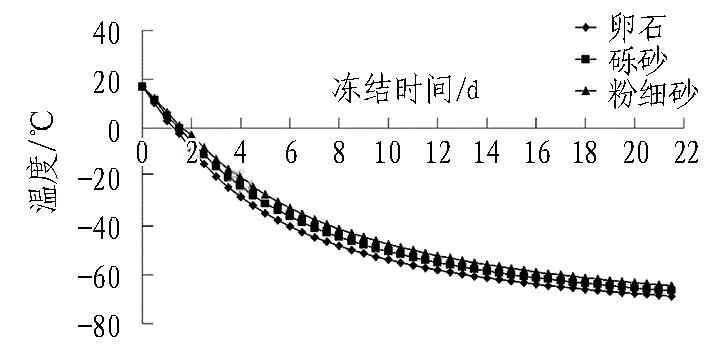

分别选取3种土层轴面处位于两冻结管中间相同位置的点(监测点入土深度为0.33 m),绘制其温度-时间变化曲线,如图6所示。由图可知,3种土层轴面相同位置处的温度变化比较接近,但还是有细微差距,卵石层降温速度最快,其次为砾砂层,粉细砂层最慢,利用线性内插法计算得出其冻结壁交圈时间分别为1.3、1.5、1.6 d。

图6 不同土层轴面处冻结管中间点温度-时间曲线

分别选取3种土层中距离轴面1.0 m处相同位置的点(监测点入土深度为0.32 m),绘制其温度-时间变化曲线,如图7所示。由于距离轴面1.0 m处进入冻结时,整个冻结范围的冻结壁厚度即达到2.0 m的盾尾刷更换标准,故可将距离轴面1.0 m处进入0 ℃的时间看作冻结满足盾尾刷更换标准的时间。由图7可知,3种土层中卵石层冻结速度最快,在9.3 d即达到验收标准2 m;其次为砾砂层,在10.8 d达到验收标准;粉细砂层冻结最慢,需要约11.7 d。

由以上分析可知,粉细砂层冻结壁发展最慢,故粉细砂层为这3种土层中的最不利土层,是本次冻结的关键控制土层,冻结和监测时需格外注意。

4.2 不同去路液氮温度影响分析

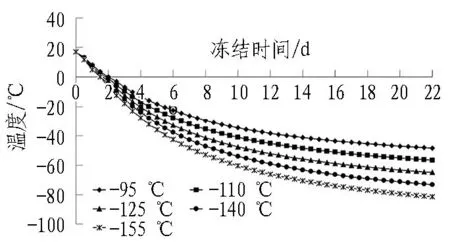

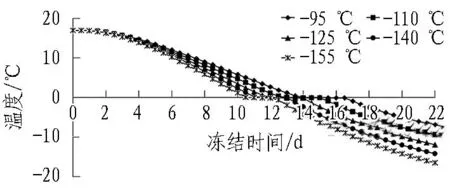

由于液氮槽车至工作面之间有不等的距离,液氮在这段距离输送冷量会有损失,其冷量损失的多少和保温措施与距离长短有关。本次敏感性因素分析选取工作面去路液氮温度(即冻结管入口液氮温度)分别为-95、-110、-125、-140、-155 ℃5个温度值。

为研究不同去路液氮温度对冻结温度场的影响,选取轴面上在两冻结管中间相同位置处(监测点入土深度为0.33 m)为分析点,绘制不同去路液氮温度时该点温度-时间变化曲线,如图8所示。由图可知,去路液氮温度越低,温度下降速率越快,整个降温过程温差随时间的增大而增大。不同去路液氮温度的交圈时间有差别,利用线性内插法计算得出-155、-140、-125、-110、-95 ℃交圈时间分别为1.4、1.5、1.6、1.8、2.0 d,如图9所示。由图可知,去路液氮温度越高,其冻结壁交圈时间越长,且呈增量性延长。

图8 不同液氮温度轴面上冻结管间中点温度-时间曲线图

图9 去路液氮温度与冻结壁交圈时间关系曲线图

分别选取不同去路液氮温度中距离轴面1.0 m处相同位置的点(监测点入土深度为0.32 m),其温度-时间变化曲线如图10所示。由图可知,从开始冻结到土体达到0 ℃,随着冻结时间的持续,土体温度下降速度越来越快,并且相同时间条件下,去路液氮温度越低,降温速度越快。当土体达到0 ℃时,土体内水分结冰释放潜热,降温速度的差异值达到最大。去路液氮温度越低,土体在相变阶段持续的时间就越短。越过0 ℃以后,土体降温速率基本保持不变,之后的冻结时间内,不同去路液氮温度土体的温差保持不变。由此分析,在有限的冻结时间内,去路液氮温度的不同,主要影响土体从开始冻结至越过0 ℃完成相变这期间的降温速度,而对完成冻结以后的土体降温速率影响小。

图10 不同去路液氮温度距离轴面1.0 m处温度-时间曲线图

根据图10,利用线性内插法可以得出: -155、-140、-125、-110、-95 ℃满足冻结壁厚度2 m的时间分别为10.7、11.2、12.8、14.0、16.1 d,绘制不同去路液氮温度与满足冻结壁厚度时间关系曲线,如图11所示。由图可知,去路液氮温度与冻结壁厚度满足要求的时间关系曲线呈非线性增长,其斜率随去路液氮温度的升高而加速增加,即相同温差下,温度越高,时间差越大,工程中宜取去路液氮温度低于-125 ℃。

图11 去路液氮温度与满足冻结壁厚度要求的时间关系曲线图

4.3 不同冻结管长度影响分析

冻结管长度的不同,将大大影响到液氮的使用量。冻结管越长,其冻结范围就越大,消耗的冷量也就越多。垂直于隧道轴线的冻结区,因为有围岩的自稳性和盾壳体的支撑,可以不考虑2.0 m的冻结壁要求,主要看沿隧道走向的冻结范围能否达到2.0 m的要求。分别选取冻结管长度1.0、1.5、2.0、2.5 m进行计算分析。

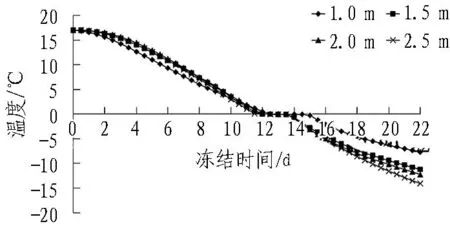

选取冻结管轴面上两冻结管中间相近位置的点(监测点入土深度为0.35 m左右),绘制其温度-时间变化曲线如图12所示。由图可知,冻结管长度的不同对冻结壁交圈时间影响很小,基本都在1.5 d左右。

图12 不同冻结管长度下轴面处冻结管中间相近位置点温度-时间曲线

考察两冻结管间距轴面1.0 m处位置相近的点(监测点入土深度为0.85 m左右,包含0.6 m管片层),其温度变化曲线如图13所示。由图可知,虽然冻结管长度有差异,但在土层进入0 ℃以前的降温曲线非常相近,进入0 ℃冻结的时间也非常接近,在12.5 d左右,时间差在12 h以内。当土层越过0 ℃以后,土体降温曲线斜率开始出现小幅度变化,冻结管越长其降温斜率越大。可见,管长范围内土层进入冻结状态的时间与冻结管长度无关。

图13 不同冻结管长度在距离轴面1.0 m处温度-时间曲线

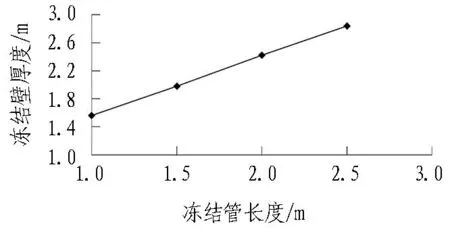

为了分析冻结管端部的冻结效应,选取轴面处12.5 d时(达到盾尾刷更换时的冻结时间)的0 ℃等温线示意图进行分析,如图14所示。不同冻结管长度在轴面处12.5 d时的冻结壁厚度分别为1.56、1.98、2.42、2.84 m,其端部效应(冻结锋面离开冻结管顶端后延伸距离)分别为0.56、0.48、0.42、0.34 m。由图14可知,随着冻结管长度增加,其端部效应不断减少,利用线性内插法计算得出,若需要在截面处满足冻结壁厚度2.0 m的要求,则冻结管长度不应小于1.52 m。

图14 轴面处12.5 d冻结管长度与冻结壁厚度关系曲线图

为了确保工程的安全性,兼顾考虑经济因素,建议冻结管长度取1.6 m(管片0.6 m,监测点入土深度为1.0 m)。

4.4 不同冻结管间距影响分析

冻结管间距的疏密会影响冻结效果以及液氮使用成本,选取冻结管底部间距为0.6、0.7、0.8、0.9、1.0 m的5种情况进行敏感性分析。

选取不同冻结管间距中位于轴面处两冻结管中间相近位置的点(监测点入土深度为0.40 m左右),绘制其温度-时间变化曲线如图15所示。由图可知,不同冻结管间距对冻结壁交圈时间的影响很大,冻结管间距越小,冻结壁交圈时间越短,但1.0 m间距的降温曲线与其他间距的降温曲线有明显不同,降温速度很慢,整体温度也相对较高。利用线性内插法计算得出,相同条件下0.6、0.7、0.8、0.9、1.0 m的冻结管间距,其冻结壁交圈时间分别为1.6、2.0、2.2、2.7、5.9 d。当冻结管间距从0.6 m增大至0.9 m时,冻结壁交圈时间基本呈线性增加,增量为0.69 h/cm; 但当冻结管间距达到1.0 m时,其冻结壁交圈时间出现突变,时间大大增加。故从经济性角度考虑,设计冻结参数时,冻结管间距不应超过0.9 m。

图15 不同管间距的轴面处冻结管间中点温度-时间曲线图

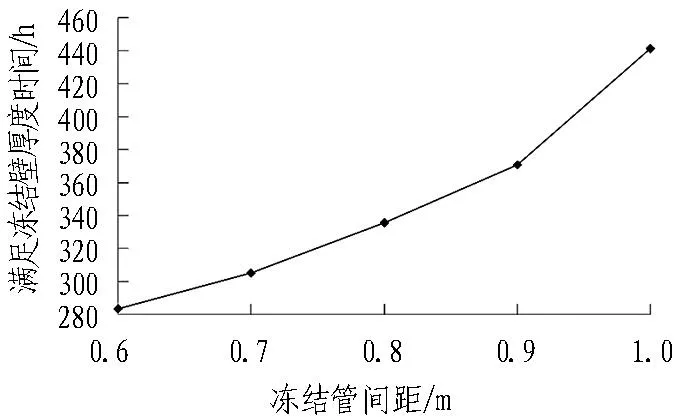

考察两冻结管间距轴面1.0 m处位置相近的点(监测点入土深度为0.80 m左右),不同冻结管间距下其温度-时间变化曲线如图16所示。由图可知,冻结管间距越小,土体从开始降温到进入冻结状态的时间越短,而且越过土体相变阶段所花的时间也越短。0.6、0.7、0.8、0.9、1.0 m间距达到设计冻结壁厚度2 m的时间分别为11.8、12.7、14.0、15.4、18.4 d,如图17所示。随着冻结管间距的增加,满足盾尾刷更换条件的时间呈线性增加,间距达到0.9 m后加速增长,导致满足条件的时间大大增加,这与图15相互得到印证。

图16 不同冻结管间距在距离轴面1.0 m处温度-时间曲线图

经分析,冻结管间距越小,冻结壁厚度达到要求的时间越短,但在管片上打孔也就越多,对管片的耐久性影响越大,同时考虑到冻结管施工要求(与纵缝距离等),建议冻结管间距选取0.6~0.8 m。

图17 冻结管间距与满足冻结壁厚度时间关系曲线图

4.5 不同冻结方式影响分析

一般应用于隧道内的液氮冻结,有管片上直接打孔和预埋冻结管2种方法,本次敏感性因素分析针对管片上直接打孔和双环预埋冻结管2种方式进行对比分析。冻结模型参数见表2。

管片内预埋冻结管液氮冻结模型采用双环冻结方式,均匀布置于1环管片之内,其冻结管中心距离管片外壁0.1 m。管片内预埋冻结管几何模型和有限元模型如图18和图19所示。

图18 管片内预埋冻结管几何模型图

图19 管片内预埋冻结管有限元模型

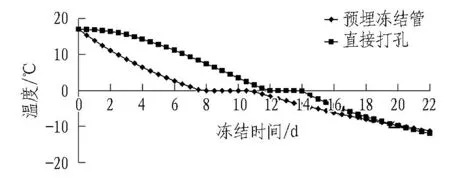

分别选取管片上直接打孔和预埋双环冻结管中距离轴面1.0 m处位置点,其温度-时间变化曲线如图20所示。由图可知,管片内预埋双环冻结管在该点进入冻结时间比管片上直接打孔更快,前者为8 d,后者为12 d。在土体从开始冻结到温度降低至0 ℃这段时间内,预埋冻结管冻结工程的温度下降速率快于管片上直接打孔,而当土体低于0 ℃以后,预埋冻结管的土体降温速率低于管片上直接打孔冻结。分析原因为: 预埋冻结管液氮冻结工程任一截面处的点受到的冷量交换都是均匀的,其整体降温曲线斜率也比较均匀; 而管片上直接打孔液氮冻结任意位置点受左右不同距离处的冻结管冷量交换影响,距离近的影响大,距离远的影响小。

图20 不同冻结方式在距离轴面1.0 m处温度-时间曲线图

5 结论与建议

1)冻结温度下降速率为粉细砂层<砾砂层<卵石层。

2)类似工程中宜取去路液氮温度低于-125 ℃。但去路液氮温度并不能无限降低,取决于液氮温度、输送时保温技术和输送距离,应尽可能减少输送中冷量的损失。

3)可以采用较短的冻结管进行冻结,以降低施工成本和液氮消耗量,但不能过短,应保证其纵向有足够的冻土厚度,冻结管长度不应小于1.52 m。

4)冻结管间距的大小对冻结效果影响大。冻结管越密,冻结速度越快,效果越好,建议冻结管间距不大于0.9 m。

5)在相同条件下,双环预埋冻结管液氮冻结效果优于管片上直接打孔。

地下水流动将对温度场产生显著影响,后期可以进一步研究水下盾构隧道渗流条件下对盾尾刷更换液氮冻结温度场的影响,为动水条件下盾尾刷更换提供技术支撑。