CO2催化加氢合成甲醇研究进展

王佳静,王建文,李茂帅,宋奕慧,王石维,吕 静,鲍晓军,马新宾

(1.福州大学石油化工学院,福州 350116;2.天津大学化工学院;3.天津大学浙江研究院)

面向国家“双碳”战略目标,CO2资源化利用受到广泛关注。高效催化转化CO2生产绿色燃料可以减少CO2排放,降低对化石能源的依赖[1]。甲醇作为低碳、含氧燃料,是理想的新型清洁可再生能源。利用绿氢和CO2制备绿色甲醇是碳捕集、利用和封存技术(CCUS)中具有吸引力和潜在盈利的路线之一,在减少碳排放、发展甲醇经济和优化能源结构中发挥着重要作用。开发高活性、高选择性和高稳定性的催化剂是CO2合成甲醇工业化应用的关键[2]。目前甲醇合成催化剂处于研究探索阶段,工业上仍缺乏有效的催化剂能同时满足较高的CO2转化率、甲醇选择性和稳定性。国内外对CO2加氢制甲醇催化剂的研究主要集中于Cu基催化剂、贵金属负载型催化剂和氧化物催化剂。贵金属催化剂虽然活性很高,但由于其高昂成本难以实现工业化应用;Cu基催化剂价格相对低廉,但也有难以克服的选择性偏低、易失活等问题。针对以上问题,主要从反应热力学,催化剂设计、反应机理以及工艺流程等方面对近年来CO2加氢制甲醇的研究进展进行总结,重点探讨不同体系催化剂的发展动态并展望催化剂的未来发展方向。

1 CO2加氢制甲醇反应网络及反应热力学

1.1 反应网络

在CO2加氢制甲醇的反应体系中,除了目标产物甲醇的生成反应,副反应的发生会导致甲醇选择性、产率下降,催化剂失活等问题,因此对反应网络进行研究是提高CO2加氢制甲醇效率的重要手段。

CO2和H2反应生成甲醇主要涉及两条路径:一是CO2直接加氢转化为甲醇[CO2HYD,式(1)][3-4],二是通过逆水煤气变换[RWGS,式(2)]和CO加氢间接制甲醇[CO HYD,式(3)][5]。

(1)

(2)

(3)

在CO2加氢制甲醇的反应网络中(见图1),考虑到CO2相对惰性,其在低温下很难活化,往往需要高温才能被充分活化和转化[6]。由图1可知,CO2加氢除产生甲醇外,也可能生成CO、碳氢化合物(如甲烷、乙烷)、多碳含氧化合物(如二甲醚、乙醇)等副产物[5,7],降低甲醇的选择性和产率。CO2加氢制甲醇反应网络较复杂,需要综合考虑催化体系和反应条件等因素,确保反应过程的高效和环保性。

图1 CO2加氢制甲醇反应网络示意

1.2 反应热力学

在CO2加氢制甲醇反应体系中,CO2固有的热力学稳定性和潜在副反应的复杂性使其化学转化在热力学上不利。因此,通过研究反应热力学性质,优化反应条件对提高反应选择性和产率具有重要意义。

Graaf等[8]对CO,CO2,H2合成甲醇反应进行了热力学研究,通过假设理想气体行为和预测的非理想校正提出平衡常数的表达式是由 Soave-Redlich-Kwong状态方程得出。在CO2加氢制甲醇体系中,甲醇合成和RWGS是两个主要竞争反应[式(1)、式(2)][9],RWGS反应是分子总数不变的吸热反应,意味着低温有利于甲醇的形成。Gaikwad等[7]在高压条件下进行CO2加氢制甲醇反应研究,发现低温、高压、进料中高H2/CO2比可以提高CO2转化率和甲醇选择性。

2 CO2加氢制甲醇催化剂

CO2加氢合成甲醇复杂的反应网络及其动力学惰性导致其活化和转化难度大、甲醇选择性较低,构建合理的催化体系是提升反应性能的最佳途径。CO2加氢制甲醇催化剂大致可以分为以下几类:以Cu基催化剂为主的过渡金属催化剂[6,10-19]、贵金属催化剂[20-26]、氧化物催化剂[27-30]、金属有机骨架及分子筛结构衍生的新型纳米结构催化剂[31]。近年来,围绕反应过程形成的水分子对催化剂活性组分的毒化作用,以及高温反应条件下强RWGS副反应导致的CO副产物选择性上升问题,研究人员重点关注催化剂组分修饰、提高催化剂比表面积与催化活性位点数目、降低反应能垒及优化催化剂抗烧结、团聚性能等方面[32-36],设计研发高性能合成甲醇催化剂。

2.1 Cu基催化剂

在CO2加氢制甲醇反应中,Cu基催化剂以其优异的催化性能和经济性受到广泛关注。金属Cu作为活性组分是实现高CO2转化率及高甲醇选择性的关键[37-40];载体是维持催化剂结构稳定、保证活性组分催化活性的重要组成;助剂则可以改变活性组分结构和性质,促进目标反应或抑制副反应影响反应过程。

2.1.1Cu基催化剂组分性质

Cu-ZnO-Al2O3催化剂中的活性组分Cu的高度分散和稳定的微观结构使其拥有较高的合成甲醇活性[37]。Cu的价态对CO2加氢制甲醇反应具有重要的影响,反应过程中金属态Cu与Cu+的含量极大地影响反应分子的吸附与活化过程。

Cu基催化剂中载体的存在可以有效提高Cu物种的分散,提高Cu物种的抗烧结、团聚能力,常用的载体有SiO2,ZrO2,Al2O3等。ZrO2载体具有较强的疏水性能并且能与Cu产生较强的金属载体相互作用,Cu-ZrO2界面的形成促进了催化剂表面氧空穴的产生和Cu纳米粒子的分散,显著提高Cu的稳定性和催化剂活性[19,41-42]。

部分催化剂助剂本身在CO2加氢制甲醇反应中没有活性,但可以对催化剂结构和催化性能起到改进作用。ZnO是CO2加氢制甲醇中最常用的助剂,同时也被广泛应用为载体,合成过程中ZnO的引入可以促进形成合适的前体,使活性组分更好地分散。Chen Shuyao等[42]采用四丙基溴化铵处理Cu-ZnO-Al2O3催化剂,通过改变处理时间调控Zn和Zr元素表面富集程度和吸附氧物种含量。研究发现,甲醇的选择性与Zn的表面富集程度成正比,但随着Zr富集度的增加,甲醇选择性先升高后降低,表明Zn高表面富集度和适当的Zr富集度有利于提高甲醇选择性。

2.1.2Cu基催化剂活性位点

金属与载体的相互作用对于合成甲醇反应十分重要,其中Cu和ZnO之间的相互作用被广泛研究。一种观点认为Cu/ZnO界面是反应的活性位点,Kattel等[43-44]通过对比模型催化剂ZnCu和ZnO/Cu的催化性能,揭示了Cu/ZnO催化体系中CO2加氢制甲醇的活性位点,试验及理论计算结果表明,ZnCu催化剂在反应条件下经历了表面Zn氧化形成ZnO,达到与ZnO/Cu相同的催化性能,说明界面处Cu与ZnO协同作用可促进甲醇的合成。

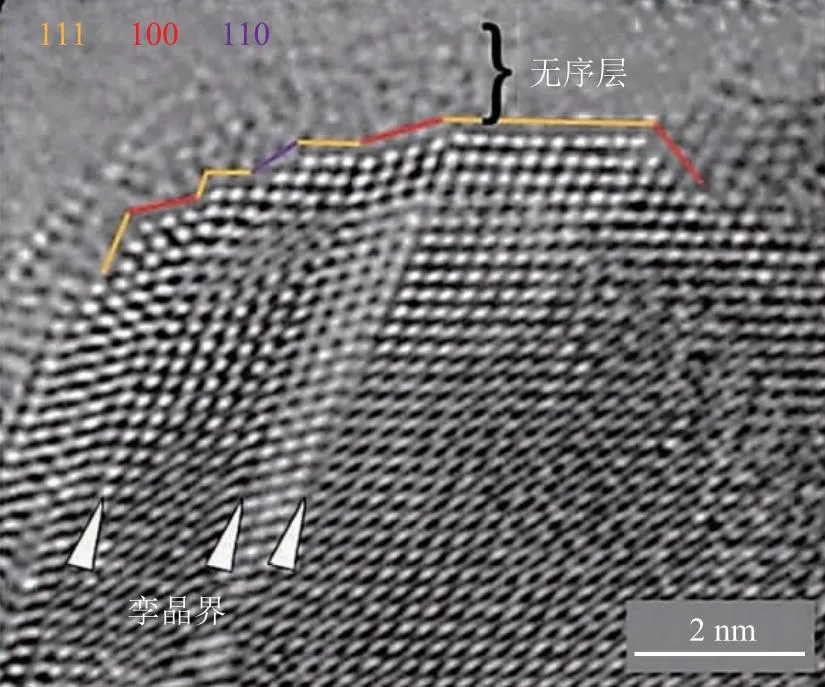

Behrens等[45]提出另一种观点,高活性催化剂必须具备两点:①具有由于堆垛错位或者孪晶界等缺陷生成的稳定表面缺陷的Cu台阶位(见图2);②缺陷Cu位点存在由Cu-ZnO强金属载体相互作用产生的Znδ+。Liu Tangkang等[46]通过金属有机框架(MOF)衍生构筑的Cu@3D-ZrOx结构催化剂具有大量的Cu-ZrOx界面位点,并且金属与载体强相互作用促使在界面处形成Cu+位点作为甲醇合成的活性位点。基于界面作为反应的活性位这一观点,相关研究提出通过增强金属与载体相互作用,提高电荷转移能力,增加金属载体界面处氧空位的数量等一系列策略来提高催化剂性能。

图2 传统Cu/ZnO/Al2O3催化剂中Cu颗粒的球差校正高分辨透射电镜图像

2.1.3Cu基催化剂的制备

催化剂合成方法和条件可能导致其自身物理结构、还原性和金属活性位与氧化物间的相互作用等方面的差异,进而改变其催化性能。合成Cu基催化剂最普遍使用的方法为共沉淀法,Baltes等[47]通过共沉淀法制备了三元Cu-ZnO-Al2O3催化剂,通过控制沉淀过程的pH、沉淀温度和煅烧温度等参数得到了最佳的催化性能。Frei等[48]研究了在沉淀和老化过程中温度对Cu-ZnO-ZrO2催化剂的影响,发现沉淀步骤中的高温(70 ℃)使样品的晶态度增加。Li Li等[49]通过表面活性剂辅助共沉淀法合成了一系列CuO-ZnO-ZrO2催化剂,实现了更高的甲醇选择性。

除共沉淀法外,Guo Xiaoming等[15]报道了通过氨蒸发法制备Cu/SiO2纳米催化剂,硅胶上羟基基团与铜氨络合物之间的离子交换经还原后达到高比例的Cu+/(Cu0+Cu+),与浸渍法制备的样品相比,该方法制备的样品催化活性和稳定性更高。Wang Danjun等[50]采用金属(Cu、Zn)-氨配合物分解法(DMAC)制备了一种Cu-ZnO-Al2O3催化剂,发现在70 ℃时制备的前体物富含锌铜矿相,改善了Cu的分散性和催化活性。此外,燃烧合成法具有化学计量比精确、组成均匀性高和制备时间短的优势。Guo Xiaoming等[16]通过尿素-硝酸盐燃烧法、草酸共沉淀法和碳酸钠共沉淀法制备了系列催化剂,发现尿素-硝酸盐燃烧法制备的催化剂活性最高。综上可见,设计优化催化剂制备方法和步骤对提高催化剂性能具有指导意义。

2.2 贵金属催化剂

贵金属催化剂通常表现出优异的活性和选择性、良好的稳定性和抗烧结性。现有研究中,Pd,Pt,Au,Ag贵金属催化剂被应用于CO2加氢合成甲醇。Pd基催化剂是具有巨大潜力的Cu基催化剂的替代品,贵金属Pd作为H2解离活化中心,具有优良的H2解离性能[51]。Bahruji和Bowker等[20,52]提出PdZn合金可以稳定甲酸盐中间体,促进甲醇的形成,并抑制RWGS反应。Tran等[53]利用Nb2O5负载的Pt催化剂,研究发现,载体酸度增加会增强金属与载体之间的相互作用,并提升金属分散性,提高CO2转化率。

载体对Au基催化剂具有重要作用,Hartadi等[25]研究了载体对Au基催化剂CO2加氢活性和甲醇选择性的影响,发现在Au粒径相同的条件下,Au/ZrO2催化生成甲醇的速率最高,Au/ZnO催化剂的甲醇选择性最高。Grabowski等[26]对Ag/ZrO2和Ag/ZrO2/ZnO催化剂进行了研究,发现ZrO2的氧空位能稳定热力学和动力学均不稳定的四方晶系t-ZrO2和与氧空位相连的Ag+物种,提高甲醇生成速率。

2.3 氧化物催化剂

近年来,不少研究发现氧化物催化剂在CO2加氢制甲醇反应中表现出优异的化学稳定性和高甲醇选择性。合成甲醇的氧化物催化剂主要分为两大类,分别是In2O3基催化剂和ZrO2基固溶体催化剂。Dang Shanshan等[28]从In2O3不同晶相的活性差异着手研究,通过密度泛函理论(DFT)计算发现六方相氧化铟(h-In2O3)的(104)晶面相比于立方相In2O3的(111)晶面具备更强的CO2活化能力和更高的甲醇选择性,暴露更多(104)晶面的h-In2O3纳米颗粒表现出最高的活性、甲醇选择性以及良好的稳定性。

李灿院士团队最先发现,ZnZrO2固溶体在CO2加氢制甲醇反应中具有优异的高温活性和稳定性[29]。随后该课题组系统研究了不同组分的ZrO2基固溶体催化剂(ZnZrOx,GaZrOx,CdZrOx),均表现出良好的催化性能[30]。与In2O3基催化剂类似,固溶体基催化剂也能通过负载金属来进一步提高催化活性,为开发新型的甲醇合成催化剂提供了新思路。

2.4 其他催化剂

除了Cu基、贵金属催化剂和氧化物催化剂,金属碳化物、硫化物、合金等催化剂也被用于CO2加氢制甲醇,但不是近年来研究的主流方向。Liu Cheng等[54]采用DFT计算方法报道了不同金属修饰的Mo6S8催化剂,发现配体和整体之间的相互作用能够明显提高Mo6S8簇的催化性能。Studt等[55]报道了Ni和Ga的金属间化合物催化剂,发现Ni-Ga材料的催化性质取决于形成的金属间化合物的类型。Liu Xiaoran等[56]采用机械混合和共浸渍方法在中孔分子筛MCM-41上制备了负载型Mo2C和Cu催化剂,结果显示Cu与Mo2C较强的协同作用提高了甲醇选择性。

3 反应机理与动力学

3.1 甲醇合成反应机理

Cu基催化剂最早应用于CO2加氢制甲醇,主要通过同位素标记、原位红外光谱、核磁共振波谱和DFT等方法探究CO2加氢制甲醇的反应机理[57]。近年来Cu基催化剂用于甲醇合成的反应机理主要有甲酸盐反应机理、修正的甲酸盐反应机理、逆水煤气变换反应机理、羧酸反应机理(见图3)。目前,大部分研究结果均倾向于传统甲酸盐路径。Tabatabaei等[58]在CO2加氢反应过程中通过脉冲解吸法检测到催化剂上生成了甲酸盐物种,并且通过进一步的研究,提出双齿碳酸盐物种为RWGS反应的中间物种,单齿碳酸盐物种为生成甲醇的中间物种。

图3 CO2加氢合成甲醇反应机理

修正的甲酸盐反应机理(r-HCOO)的提出主要是基于理论计算结果,Grabow等[59]研究发现,与甲酸盐反应机理不同的是,反应过程中HCOO*加氢生成HCOOH*而非H2COO*。

RWGS反应机理是由RWGS反应和CO加氢反应组成的,这一路径可以有效解释副产物CO的生成。Nie Xiaowa等[60]通过DFT计算与动力学蒙特卡罗模拟(KMC)发现,相较于传统的Cu/ZnO/Al2O3催化剂,掺杂Pd,Rh,Pt,Ni在Cu表面的催化体系中,RWGS反应路径比甲酸盐反应路径更为有利。

羧酸反应机理(trans-COOH)认为COOH*是反应中第一个加氢中间体[61-62]。Zhao Yafan等[63]通过DFT计算发现有水存在的情况下,trans-COOH反应路径依靠氢转移机制在能量上更容易实现。

除了Cu基催化剂,研究者也研究了其他催化剂用于甲醇合成过程的反应机理。Ye Jingyun等[64]通过DFT计算,发现在In2O3催化CO2加氢制甲醇反应过程中,H2还原In2O3产生氧空位可以有效稳定甲醇形成中涉及的关键中间体,这在一定程度上解释了In2O3基催化剂选择性优于Cu基催化剂的原因。Kattel等[65]结合DFT计算、KMC和试验研究,揭示了H2在纳米Pt颗粒和负载型Pd基催化剂上对CO2的催化转化机理。DFT计算结果表明,由于与CO2之间的结合能力较弱,纳米Pt颗粒的棱边及角对于RWGS反应相对活跃。使用SiO2或具有氧空位的缺陷TiO2作为载体,纳米Pt颗粒可以通过有效提高对CO2的吸附能力来提高CO2的整体转化率。Wang Jijie等[29]报道了一种ZnO-ZrO2固溶体催化剂,通过原位漫反射傅里叶变换红外光谱监测了反应中形成的表面物种,并通过DFT计算发现CO2在ZnO-ZrO2表面通过甲酸盐路径加氢生成甲醇。

3.2 甲醇合成反应动力学

除了计算和原位表征方法外,动力学研究也是揭示反应机制的手段之一,主要研究化学反应速率以及各种因素对化学反应速率影响。一般而言,CO2制甲醇反应动力学模型包含两种,分别是幂函数型和Langmuir-Hinshelwood(L-H)模型。

Ledakowicz等[66]分析证实幂函数型动力学模型可对多种Cu基催化剂上CO2加氢制甲醇反应进行表述,但模型计算值相对误差较大(±25%)。Kobl等[67]基于Cu/ZnO/Al2O3和Cu/ZnO/ZrO2催化剂上CO2加氢制甲醇反应数据,回归获得了幂函数型动力学方程,结果显示,H2分压对甲醇合成活性及选择性的作用程度远大于CO2分压。

L-H模型基于催化剂对H2和CO2分别吸附和活化的双位点机制,被广泛应用于CO2加氢制甲醇的动力学研究。Chiavassa等[68]建立了Ga2O3-Pd/SiO2催化剂上甲醇合成的动力学模型,通过改变CO2/H2进料配比、反应压力和流量来收集动力学数据,并提出了一种合理的反应途径,如图4所示。

图4 甲醇合成和RWGS在Ga2O3-Pd/SiO2催化剂上的反应示意

4 工艺流程和工艺应用进展

CO2加氢合成甲醇工艺有CO2直接加氢制甲醇和CO2经RWGS间接合成甲醇(CAMERE)工艺两大类。CO2直接加氢制甲醇工艺是以CO2和H2为源头,通过催化反应直接合成甲醇,如图5(a)所示,该技术又称为一步法或直接法工艺。CAMERE工艺仍以CO2和H2为源头,通过RWGS反应将CO2转化为合成气,再由合成气合成甲醇,如图5(b)所示,该技术又称为间接法或两步法工艺。

图5 CO2加氢合成甲醇工艺

目前CO2加氢合成甲醇的主流工艺为直接法制甲醇工艺,即直接以CO2和H2为原料,通过压缩、合成、气体分离、精馏等单元制成甲醇。代表性工艺为Lurgi过程、Mitsui过程、碳循环国际(CRI)冰岛示范工厂以及中国“液态阳光甲醇项目”。Anicic等[69]比较了直接法和间接法CO2加氢合成甲醇工艺的经济性和能效,结果表明由于高温RWGS反应存在,间接法工艺的能效稍低,这是由于反应步骤的增加使其不适合在工业装置上应用。

CO2加氢制甲醇技术正在从基础研究、工业示范走向大规模商业化应用。日本、冰岛和丹麦等发达国家率先开展了绿色甲醇高效制备技术研究与工业应用,在工艺流程、催化剂开发等方面形成了坚实的技术基础和完整的知识产权。日本关西电力公司和三菱重工开发的以CO2为原料合成甲醇的CuO-ZnO-Al2O3系催化剂,CO2的总转化率可达到90%,并首次开发了液相甲醇合成工艺,该工艺可将CO2和H2转化为甲醇,并且具有很高的甲醇选择性。日本三井化学公司在大阪建设了一套以CO2为原料合成甲醇的百吨级示范装置,并计划建设600 kt/a的工业装置。2012年,CRI公司开发了ETL(Emission-to-liquids)技术将可再生能源与CO2转变成可再生的甲醇,并在冰岛建造并运营世界上第一座利用废气中的CO2和H2合成甲醇的装置,CO2从燃料烟气中捕集得到,采用新能源发电电解水制氢提供H2。该套装置甲醇产能为1.3 kt,每年可循环利用5.6 kt的CO2。2020年,兰州新区石化产业投资集团和中国科学院大连化学物理研究所等合作建设的1.44 kt/a CO2加氢制甲醇装置在兰州新区绿色化工园区试车成功。该项目包括太阳能发电、电解水制氢以及CO2催化加氢合成甲醇等关键单元。该项目的顺利实施标志着我国可再生能源转化为绿色液体燃料工业化生产迈出第一步。

5 结论及展望

目前CO2加氢制甲醇工艺在工业上日趋成熟,但仍然面临很多难题,研究者通过对CO2加氢制甲醇反应网络及反应热力学的研究来优化反应条件,设计高活性、高选择性、高稳定性和经济性催化剂,并研究不同体系催化剂上的反应机理,以及优化工艺流程来实现CO2加氢制甲醇的大规模生产。

(1)CO2转化重要的一点是控制反应中不同中间体的选择性,这需要充分了解影响每个反应步骤的热力学因素,通过调变温度、压力、氢碳比等参数来优化工艺,但生产中通常受限于反应装置及反应成本,因此选择合适的工艺条件对工业化生产十分重要。

(2)设计高效的催化剂能够克服CO2转化中热力学障碍并抑制副产物产生。目前Cu基催化剂以较高的催化活性、低廉的价格广泛应用于工业生产,但仍存在易团聚烧结、寿命短等问题,采用合适的载体、加入结构助剂可以提高Cu基催化剂的活性和稳定性。深入了解催化剂的活性中心以及活性组分、载体和助剂之间的相互作用对合理设计催化剂具有重要意义。

(3)目前对催化剂活性位点的认知尚不明确,对CO2加氢反应机理及动力学的研究不够深入,利用同位素标记、原位红外光谱、核磁共振波谱表征和DFT等方法开展深入研究,对未来高效催化剂的设计具有指导意义。