纳米隔热材料在板坯加热炉水梁中的应用研究

江 华

(北京京诚凤凰工业炉工程技术有限公司,北京 100176)

1 前 言

步进梁式板坯加热炉的水梁是钢坯在炉内运行的核心支撑设备,水梁的寿命直接决定了加热炉的设备寿命。当前,国内的新建加热炉基本已经开始采用汽化冷却方式实现水梁的冷却[1]。水梁的材质一般为20G或16Mn,汽化冷却水汽混合物的温度一般为~200 ℃,水梁管材的内壁温度一般按230 ℃设计[2]。为了保证在炉温高达1 280~1 300 ℃时,水梁仍有足够的支撑强度,除了汽化冷却系统可靠运行外,水梁的绝热包扎至关重要。当前,国内步进梁式加热炉水梁的包扎常用结构是20 mm耐火纤维毯+60 mm水梁专用浇注料,浇注料采用不锈钢锚固钩进行固定,如果炉内坯料运行稳定,一般都在2~3年开始局部脱落和开裂[3]。炉内坯料运行不稳定或施工不好的,寿命可能更短,有的投产不久就会出现水梁耐材的大面积脱落,水梁寿命大幅缩短且水梁热损失及耗水量加大[4-5]。

另外,这种水梁浇注料结构的绝热技术,由于受结构的限制,无法采用更厚的绝热方式,在炉温较高时,只能通过汽化冷却增加产汽量来保证水梁的温度,这就直接导致炉膛热损失的增加,能耗加大。一般水梁的热损失能耗在5%~9%,但目前一些旧炉存在水梁热损失超过供热量的10%,有的甚至达到14%,这对于加热炉正常生产造成很大影响[6-7]。如果能采取措施降低此处热损失,对加热炉节能降耗以及保证炉温正常生产的贡献将是非常可观的。

近年来,随着纳米隔热材料技术的迅速发展,传统宏观传热学理论受到冲击,微观纳米尺度传热机理的研究,为新型绝热材料和节能降耗技术开辟了新的途径。由于物质达到了纳米尺度,纳米材料从根本上改变了材料的结构,在性能上出现了宏观物质所不具备的新性能。众多的实验和理论一致表明,当气孔的直径小于 50 nm 时,气孔内将不再有可以自由运动的空气分子,而是被吸附在气孔壁上,这样的气孔实际上相当于真空状态。由于所有的微孔都小于 50 nm,这样就可以使耐火材料内部有非常多的反射界面,当气孔尺寸变得更小时,这种界面的数量趋于无穷多,从而使辐射热传导的效率也趋于 0,因此,以理论上说存在着导热系数趋近于 0 的超级绝热材料,并且这种绝热材料随着温度的上升其导热系数并不增大。超级隔热材料[8]的概念是1992年由美国学者A.J.Hunt在国际材料工程大会上提出的,其典型特征为热导率低于同温度下静止空气的热导率。由于隔热材料内部固体骨架的体积分数较低,球状颗粒堆积具有弱接触的特点,因此固体导热对材料表观热导率的贡献极低。典型孔隙尺寸仅为2~50 nm,显著小于室温下空气分子的平均自由程70 nm,因此纳米孔隙中的气体分子发生碰撞传递能量受到极大限制,气体导热的贡献也被限定在一个相对较低的水平,同时通过添加辐射抑制剂等手段,可实现对辐射传热的抑制。由于纳米隔热材料对热量传递的3种途径均具有良好的抑制效果,因此,在常压和低真空度条件下 表现出优异的隔热性能,如图1所示。文献报道,常温常压下纳米隔热材料热导率最低值仅为0.013 W/(m·K),远低于静止空气。

目前欧美、日本等发达国家已经将此种材料应用于钢铁行业如钢包、鱼雷罐、热风管道等,主要目的在于减少各种高温装备热损失、减薄隔热层厚度、降低隔热层蓄热量以及改善操作环境[9]。本文在研究传统步进梁水梁隔热包扎基础上提出纳米隔热新型结构,开展相应数值模拟分析及实验测试,并成功推广到板坯加热炉工程应用,实现较好的节能节水效果及经济效益。

2 仿真分析

为验证水梁纳米隔热材料包扎技术方案的可行性,我们首先采用CFD仿真方法针对板坯炉步进梁进行内部流动及传热模拟,只考虑水梁内流动及包扎材料传热,忽略炉内燃烧过程,给定水梁外部边界温度,水梁内部给定汽水混合物流速及温度,出口给定压力出口。

对于炉内水梁内部三维湍流流动,可以把连续性方程、动量方程、能量方程等基本方程用一个通用控制方程来表示[10-11]:

(1)

式中:φ为通用变量,在质量方程中φ=1,在动量方程中分别代表u、v、w,在k-ε湍流方程中代表k和ε,在能量方程中代表T;Γφ为广义扩散系数,Sφ为广义源项,对于质量方程,Γφ=0,Sφ=0。

水梁包扎材料导热方程,可以用下式表示:

(2)

式中:T为热力学温度,K;t为时间,s;k为材料的导热系数,W / (m·K);ρ为材料密度,kg/m3;cP为材料比定压热容,J/(kg·K);q为内热源的热流密度,W/m2。

仿真分析得到水梁热流损失分布,图2为水梁局部热流分布图,从图2中可见锚固钩与水梁焊接处热流密度绝对值最大,虽然此处面积较小,但由于热流密度大绝对值高,因此占水梁整体热损失不可忽视。主要热损失则是水梁包扎处,管壁20 mm+纤维20 mm+浇注料60 mm时计算得到管壁热流-7 182 W/m2,管壁20 mm+纳米板5 mm+纤维20 mm+浇注料60 mm计算得到管壁热流-5 459 W/m2,由于其面积较大,因此占据水梁整体热损失比例最高。通过仿真得到的单位面积热流对比,采用纳米包扎后,能够节约汽化冷却部分带走的热量约24%,具有较好的节能节水效果。

图2 水梁热流损失分布图

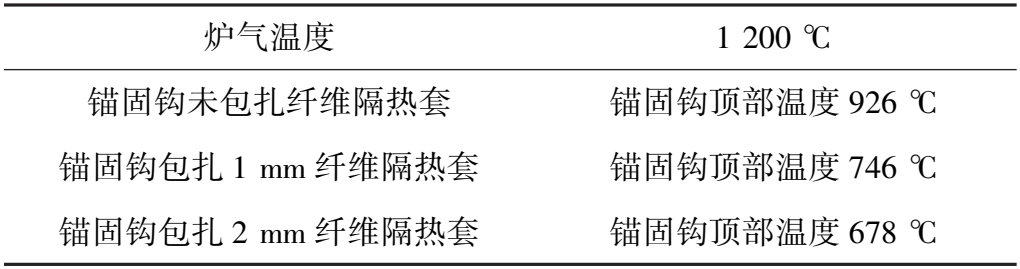

图3为仿真得到的金属锚固钩温度分布,由图3可见,在高温加热炉内,锚固钩对耐火浇注料进行固定,由于耐火浇注料作为工作层,虽然具有较高的耐火度,但其导热系数较高,难以起到隔热作用,故锚固钩顶部温度较高,接近1 000 ℃左右,而焊接到水梁管道上的锚固钩根部温度则较低,因此锚固钩材料需要考虑长期耐高温和抗氧化特性。为降低锚固钩工作温度,延长锚固钩寿命并减少锚固钩散热损失,特考虑在传统纤维+浇注料包扎基础上,对锚固钩另外包扎耐火纤维隔热套,按照1 200 ℃炉温,采用汽化冷却,影响对比如表1所示。仿真计算结果如表2所示,表明锚固钩在局部增加隔热套后,能够较大幅度降低锚固钩最高温度,减少锚固钩热短路散热,同时延长锚固钩及水梁包扎长期使用寿命。

表1 纤维隔热套对锚固钩温度影响对比

表2 不同炉温下仿真计算水梁各部位温度分布 ℃

图3 锚固钩温度分布图

由于纳米隔热材料耐火度不如耐火浇注料或者高标号耐火纤维,当超过其长期使用温度时收缩率会增加,带来安全隐患,因此实际应用需要计算纳米隔热层设计温度,确保其不超过最高使用温度。表2仿真计算结果表明:当炉温1 150~1 300 ℃时,纳米材料热面温度不超过935 ℃,而纳米材料的长期使用温度1 000 ℃,这表明采用该方案纳米材料能长期安全使用。

3 试验研究

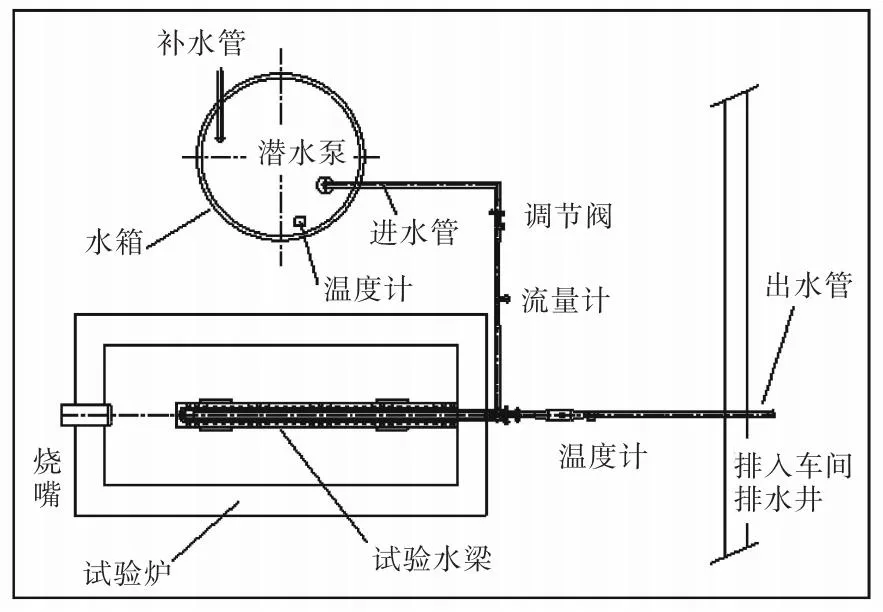

通过数值分析表明纳米隔热水梁具有较好的节能节水特性,但在工程实际应用中推广仍然需要实验数据以为设计提供参考,为对比常规水梁与新型纳米隔热水梁水冷散热实际差异,在燃气实验炉内进行散热实验研究。水梁水冷试验系统包括水箱、水泵、调节蝶阀、涡轮流量计、实验水梁、温度计等设备。实验用水来自车间市政自来水管道用水,最后排放到车间排水井,水冷管道系统见图4。图5为浇筑完毕的实验水梁,为防止水梁浇注料中水分因升温过快而爆裂,特设定了烘烤曲线,待烘烤完毕后再进入试验流程。根据烘烤和实验温度曲线,炉膛温度逐渐升到1 200 ℃,在特定的温度设定点保持炉温约1 h,以保证热流稳定,然后对炉温、空煤气流量、冷却水流量、进出水温度进行记录。

图4 水梁散热试验系统图

图5 浇筑完成的实验水梁

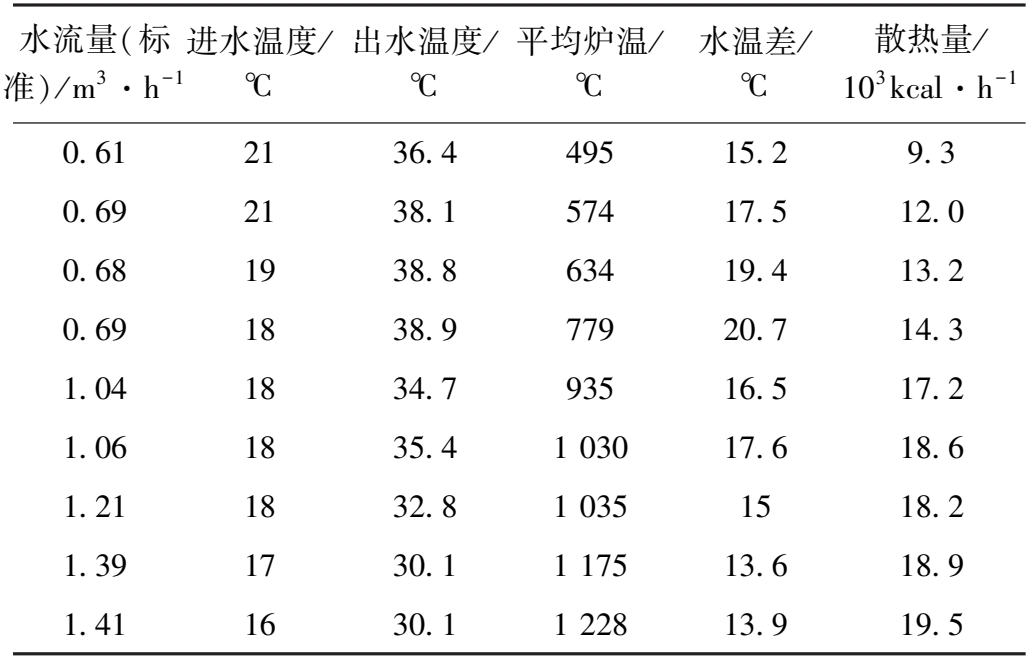

表3为常规包扎水梁试验测试数据记录表,为防止长期试验水垢对试验结果的影响,通过调节水流量来控制最高出水温度不超过40 ℃。随着炉温的上升,可见常规水梁包扎方案下,水梁散热量快速增加,高温约1 200 ℃时的散热量是低温约500 ℃时散热量的3倍左右。

表3 常规包扎水梁试验测试数据记录

表4为纳米水梁包扎方案试验数据记录表,可见新型纳米隔热水梁包扎测试得到的水梁散热量随着炉温升高缓慢上升,高温约1 200 ℃时的散热量是低温约500 ℃时散热量的2倍左右,这表明在1 200 ℃左右的高温轧钢加热炉内,纳米隔热材料对于水梁散热有较好的节能节水效果,同时有利于炉温的稳定。

表4 纳米包扎水梁试验测试数据记录

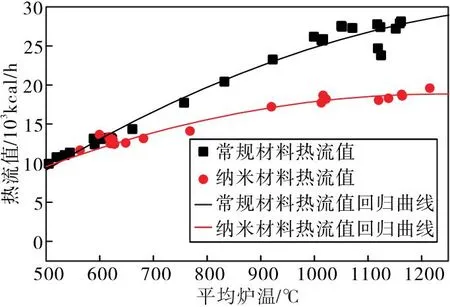

图6为常规水梁包扎与纳米水梁包扎水冷散热热流随炉温的变化趋势对比,通过实验数据拟合回归曲线,式(3)、式(4)分别为普通纤维材料、纳米材料热流值随炉温变化的回归公式。

图6 纳米材料与普通纤维材料热流值随炉温变化趋势对比图

(3)

(4)

从两种方案热流回归曲线对比分析,在炉温较低时,常规纤维隔热材料和纳米隔热材料由于在低温下导热系数差别不大,因而均能起到较好的隔热效果。而随着炉温逐步升高,纤维隔热材料的导热系数快速增加,由此常规纤维隔热水梁散热快速增加,而纳米隔热材料的导热系数增加较小,故此纳米隔热水梁的散热增加较为缓慢。故此两种方案散热量的差距随着炉温升高越来越大,特别是在炉温超过1 000 ℃后。

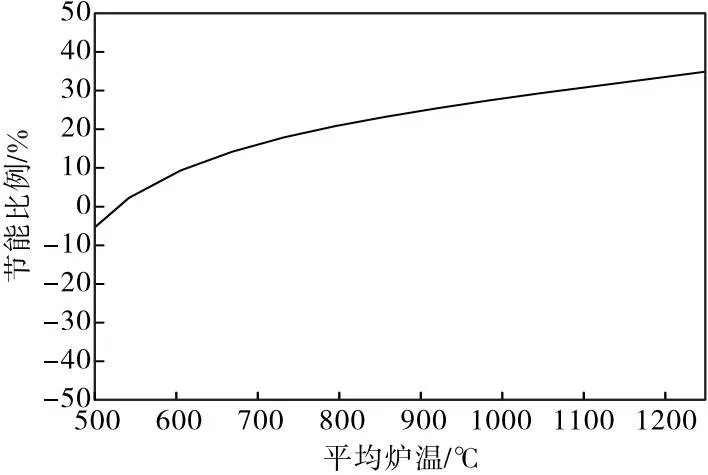

如图7所示纳米隔热水梁节能效果良好,且纳米材料在高温段节能效果更为明显,炉温达到1 050 ℃以后,水梁单管节能比例达到了30%,随着炉温的继续升高,纳米包扎水梁相对常规包扎水梁的节能比例还在升高。故此,可以认为纳米材料导热系数随温度变化的稳定性是其在高温下节能效果较好的根本因素,而常规纤维材料的导热系数随温度升高而快速上升则是其在高温下隔热效果相对纳米材料而言较差的原因。

图7 纳米材料节能比例随炉温变化趋势图

4 工程应用及经济性

4.1 工程应用节能效果

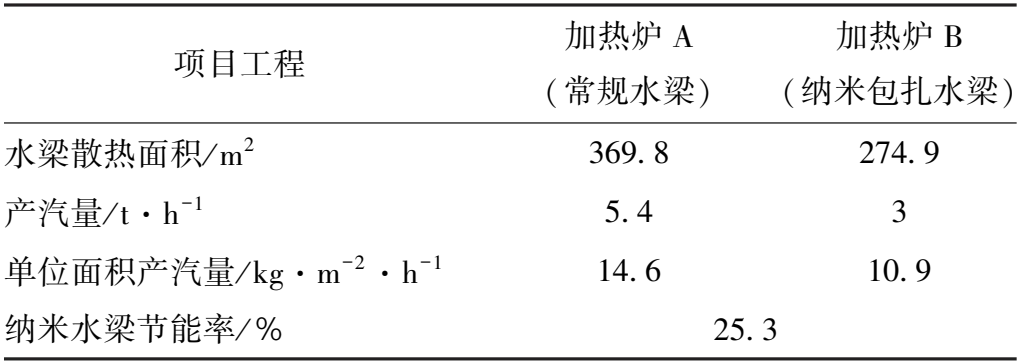

本文所述新型纳米水梁包扎结构目前已成功应用于某工程,以下分析中涉及的计算初始值均来自该工程相关数据(见表5)。该工程实际投产后,单位面积汽化冷却产汽量明显降低,与设计值基本一致,约为常规设计值的3/4,即节约了25%的产汽量。按照汽化冷却占总能耗7%~9%统计,则仅仅采用此纳米绝热结构就节省了能耗约7 kcal/kg单耗,效果还是非常可观的。同时,水梁热损失的降低,也可大大降低汽化冷却设备的配置,循环泵的功率、汽包的容量、旋转接头的数量均有减少。

表5 工程应用对比

4.2 经济性分析

纳米隔热材料由于价格相对传统耐火纤维材料更加昂贵,因此虽然其节能效果较好,但规模化推广应用还需考虑投资成本,下面以柳钢五棒加热炉工程为例,简要分析纳米隔热材料应用的经济效益及回收周期,以为相关工程应用提供计算依据(见表6)。

表6 经济效益分析

若仅考虑节能效益,则项目投资回收期4.6个月,若考虑蒸汽量减少后,汽化冷却设备减型的节约成本,则仅需1.5个月的时间就可以收回全部投资,因此纳米隔热材料在水梁包扎上的应用投资见效快,回收期短,长期累计效益可观。可以预见,随着我国双碳战略目标的确定,纳米隔热材料在钢铁行业高温场合的应用会越来越普及。

5 结 论

本文针对新型纳米绝热保温材料在高温板坯加热炉的应用,开展了传统水梁包扎方式与新型纳米隔热包扎方式的对比研究,通过数值仿真分析对不同方案隔热效果及温度分布进行了预测,并搭建水冷实验系统对采用不同包扎方式的水梁的冷却水量和进出水温度进行测试分析,在此基础上开展了工程应用,应用效果与数值仿真及实验研究数据吻合良好。综合比较常规绝热方式和纳米材料绝热方式的绝热效果,得出如下研究结论:

(1)步进梁式板坯加热炉水梁散热损失受水梁包扎结构、耐火材料导热系数、金属锚固钩等影响较大,从减少水梁散热损失及节约水资源角度考虑,需要综合采用合理包扎结构、低导热率耐火材料以及减少金属锚固钩的热短路效应以获得较好隔热效果;

(2)数值仿真及试验研究结果表明,采用纳米隔热材料的新型水梁包扎结构相对传统水梁包扎结构具有较好的节能节水效果,特别是在较高炉温下,传统包扎结构随炉温升高散热快速上升,而新型纳米隔热水梁随炉温升高散热增加较少。因此在板坯加热炉加热段、均热段等高温区域可采用新型纳米隔热水梁,而在烟气预热段等低温区域仍可沿用传统水梁包扎方式;

(3)工程应用对比结果表明,纳米隔热水梁相对传统水梁包扎方案可实现水梁区域能耗降低约25%,只考虑能耗降低投资回收期约4.6个月,若考虑汽化冷却设备选型的小型化则回收期约1.5个月,具有较好的经济和生态效益。