磺化工艺过程控制方案

周学蕾 崔 洋 郜 胜

中国中轻国际工程有限公司,北京,100026

目前国内磺化装置通常采用的是膜式磺化反应器,其原理是利用精密的原料分布器,使有机物料沿高光洁度的反应管内壁成膜状流下,与三氧化硫气体接触并发生磺化反应。该反应器能准确控制参与反应物料的摩尔比,达到精确反应的目的。

膜式磺化反应器技术成熟,在我国合成洗涤剂行业有广泛的应用。但同样装置所生产的产品质量却参差不齐,这种差距不仅是在工艺方面,过程控制方案和精度也是重要方面。同样的工艺在反应过程中对于反应条件的反馈和处理的不同会有很大的差别。

1 磺化反应系统工艺流程

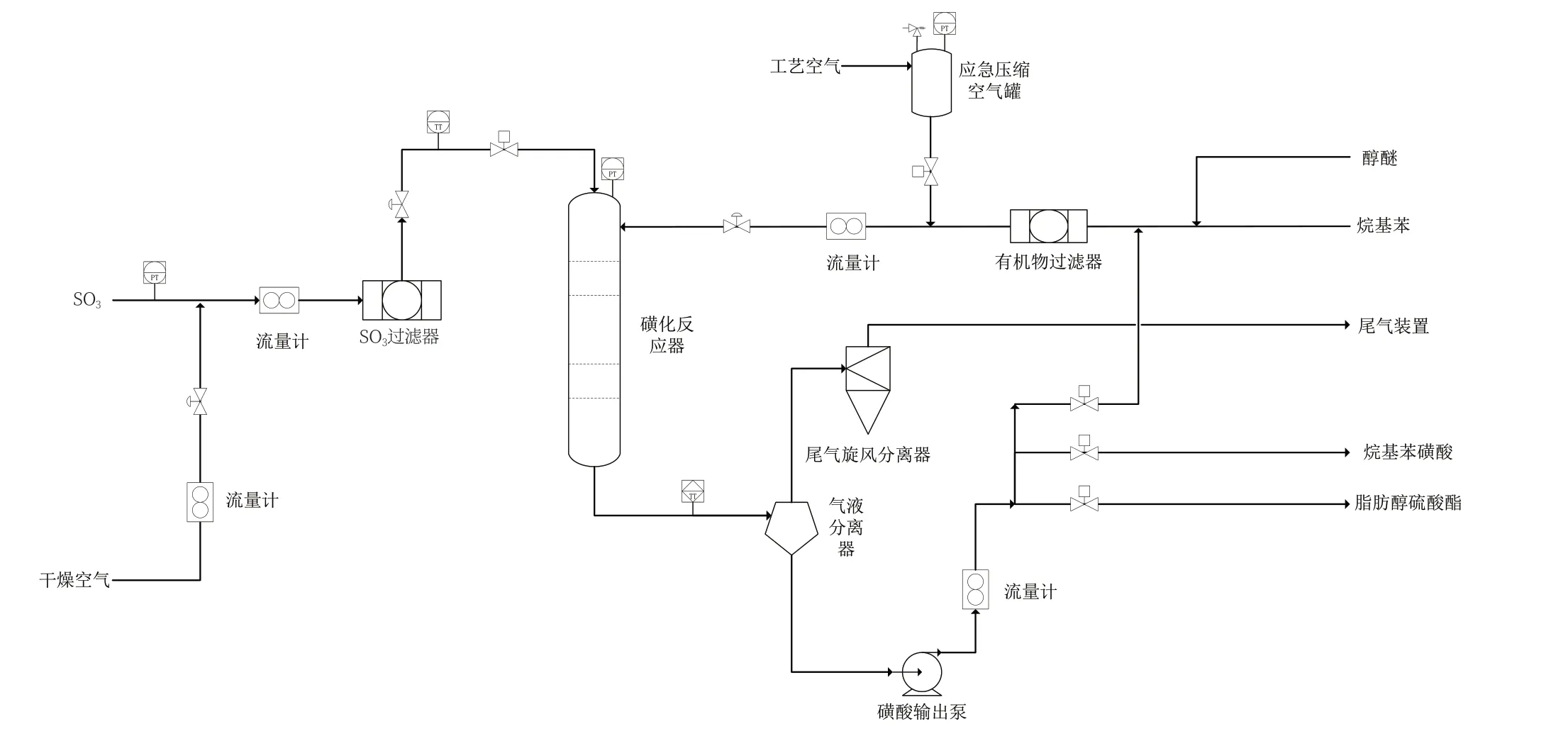

磺化反应系统工艺流程如图1所示。

图1 磺化工艺流程

变压吸附阶段:将空气经过滤,压缩至0.05~0.07 mPa,升温至80~110 ℃。压缩过程中产生的热空气经过冷却器降温至2~5 ℃,并将其中水分冷凝析出。

燃硫阶段:液硫与燃烧空气逆向进入燃烧炉,然后落到耐火球上进行燃烧,燃硫率≥99.9%。从燃烧器中出来的SO2气体温度在600~700 ℃,体积浓度约为7%(v/v)。

SO2/SO3转化阶段:在到达SO2/SO3转换器的催化剂层前,SO2气体通过内置冷却器被冷却到约420 ℃。经过转化塔内过滤层、催化剂层及各层之间冷却器的温度调节,可将反应温度控制在最佳反应范围,使转化塔出口SO2气转化率约≥97%,操作温度420~450 ℃。最后通过三台串联的热交换器将SO3/空气从约420 ℃冷却到约55 ℃。

磺化阶段:SO3气体从磺化反应器顶部注入反应管中。进入反应器的有机物(烷基苯、AEO等)由流量计及调节阀组成的调节回路控制,原料经由特制的分配头与气体顺流的形式进入磺化反应器。通过反应器底部排出气液混合物经分离器分离,生成的磺酸根据原料的不同选择不同的生产路径,其中含有未转化SO2气体经过尾气处理排空。

中和阶段:中和单元用来生产高浓度活性物料浆。为避免产品过热,中和物料通过闪蒸器,在负压的操作工况下,脱出物料中水分,产品热量也随之带走。产品在压力调节回路的作用下被送去贮存,经在线pH值调节回路使产品达到合格要求。

调配脱气阶段:当生产高浓度AES(或类似产品)时,浓缩的料浆中可能含有少量空气。用带负压的专用设备将其中的空气除去,从而产生出半透明状料浆。脱气过程可降低黏度,使操作和泵输送更加容易且提高产品的稳定性。

尾气处理阶段:有机物和部分残留的SO3经静电除雾器分离,回收的“静电磺酸”可并入产品或其他用途。含有未转化SO2气体的尾气在一带填料的洗涤塔内进行处理,塔内不断添加循环水和碱液,经过净化的尾气气流被排放到大气中。碱液的注入量根据亚硫酸溶液的pH值进行自动调节。

反应装置如图2所示。

图2 磺化反应装置图

2 磺化反应系统控制方案

随着自动化技术的不断发展,人们见证了磺化反应系统从手动操作到全自动化的转变,不仅提高了生产效率,还极大地改善了产品质量和安全性[1]。

首先,膜式磺化反应器的应用使得磺化反应能够更加精确地控制参与反应的物料摩尔比,实现了精确反应的目标。尽管这一技术已经相当成熟,并广泛应用于洗涤剂等领域,但产品质量的差异依然存在,这需要人们在工艺、过程控制和精确度方面继续努力改进。

磺化反应系统的工艺流程包括多个关键阶段,如变压吸附、燃硫、SO2/SO3转化、磺化、中和、调配脱气和尾气处理。每个阶段都需要精密的控制,以确保产品的稳定性和质量。例如,采用串级控制系统来控制中和阶段的pH值,这种方式能够有效地消除pH值检测仪滞后和不稳定性,提高了产品的一致性。

安全性在磺化反应系统中是至关重要的,特别是考虑到其列入危险化工工艺目录。安全仪表系统的设计和应用可以大大降低事故的风险。通过HAZOP分析,我们可以识别潜在的危险和安全隐患,并采取相应的措施来预防事故的发生。设置了SIS安全仪表系统,包括紧急切断阀、应急压缩空气罐出口阀门等,这些措施在应对紧急情况时发挥了关键作用。

2.1 磺化反应比值控制系统

在磺化反应过程中,有机物和SO3进料速率的配比是控制的关键因素之一。为了将两者的进料速率控制在一个适当的范围内,利用计算机控制系统进行实时监控,并对反馈回来的测量值进行计算从而通过调节阀门开度的方式保证进料速率的稳定[2]。

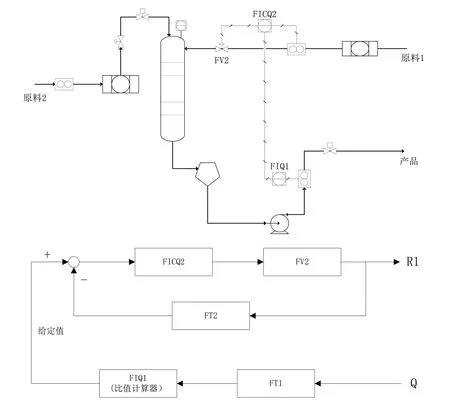

传统控制方案采用单闭环比值控制系统进行控制,如图3所示,此种控制方案适用于Q(即原料流量输入量)比较稳定的场合。当Q本身波动比较频繁,变化幅度较大时,虽然经过调节R1保持一定的比例关系,但是由于调节具有滞后性,实际上R1无论是累积量还是进料速率都很难严格保持一定的比例关系,同时负荷经常波动也会对下一工序带来不利的影响。

图3 单闭环比值控制系统及方框图

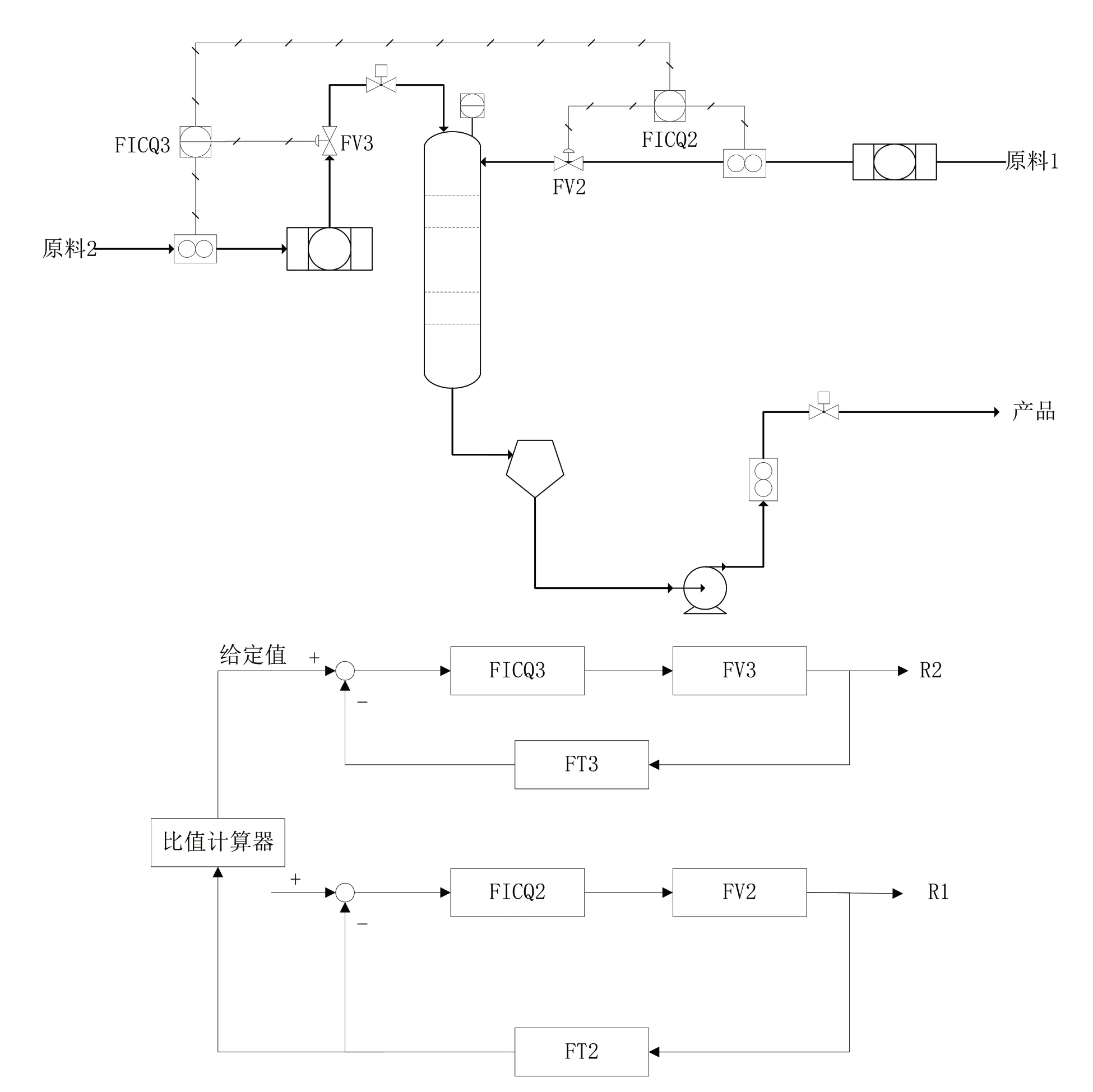

为了消除上述不稳定带来的影响,在单闭环比值控制系统的基础上,将原料1作为主动变量,原料2作为从变量并增加闭环控制回路,这样就构成了双闭环比值控制系统,如图4所示。该控制系统的特点是保持比值控制的前提,主变量和从变量两个流量均构成闭合回路,可以有效克服自身流量的干扰,使主、从变量都能稳定的进行调节[3]。

图4 双闭环比值控制系统及方框图

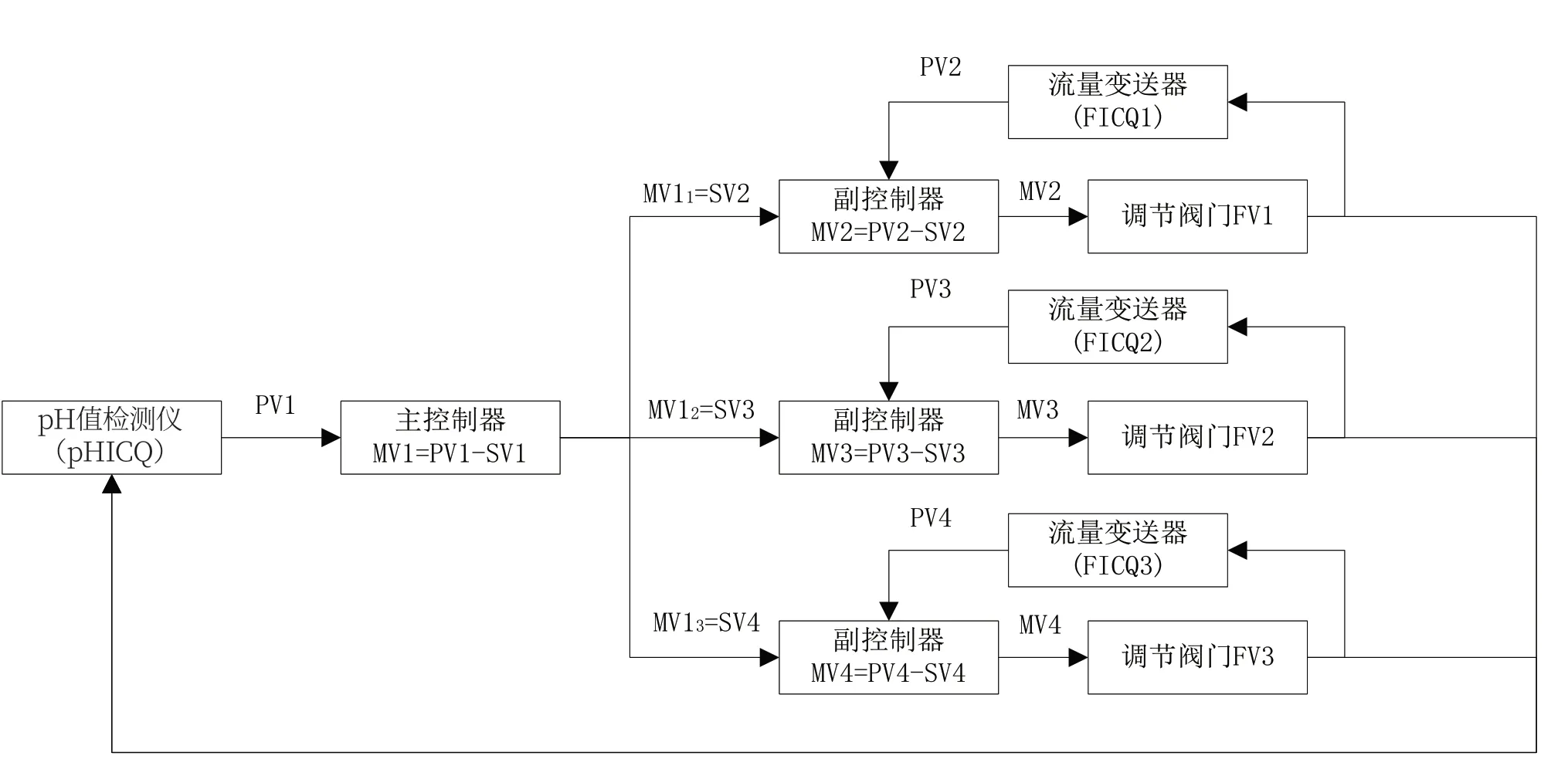

2.2 磺化反应串级控制系统

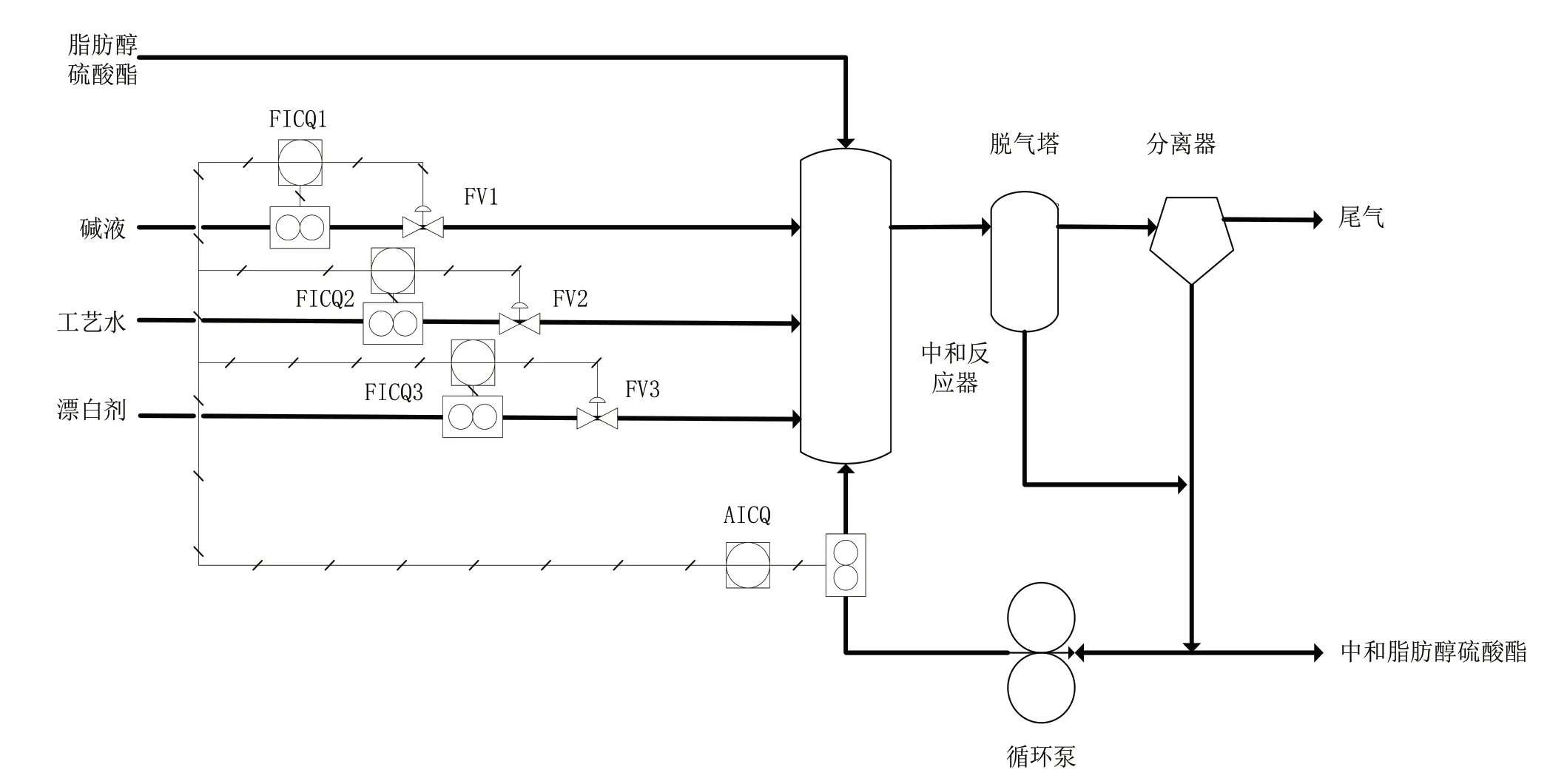

磺化反应中和阶段由于pH值具有较大的滞后性和不稳定性,故采用串级调节方式。控制系统自动检测料浆中的pH值,并通过与进料流量计串联的方式控制进料流量,如图5所示。

图5 串级控制系统

串级控制系统有两个控制器,回流管pH值在线检测仪为主控制器,进料流量计为副控制器,执行机构为进料管道调节阀门[4]。本系统有4个检测单元,一个测量主被控变量pH值,三个测量副被控变量进料流量。主控制器根据pH检测值与给定值的偏差值,作为副控制器流量计的给定值,副控制器流量计根据流量测量值与给定值的偏差值来调节执行机构,如图6所示。

图6 串级调节系统方框图

中和料浆循环泵出口pH值检测仪反馈信号为PV1,通过与配方给定值SV1比较将输出值MV11/MV12/MV13作为液碱/工艺水/漂白剂进料流量控制器的给定值SV2/SV3/SV4,SV2/SV3/SV4随着MV11/MV12/MV13值的不断变化从而进行自适应校正,副控制器通过对比PV2/PV3/PV4与SV2/SV3/SV4输出MV2/MV3/MV4调节相应的调节阀FV1/FV2/FV3。副控制器把一些主要干扰在没有进入主调节对象之前加以过滤,达到消除干扰的目的;同时pH值检测仪具有滞后性,这种动态的调节可以快速、准确地对主调节对象进行调控,达到消除滞后的目的。

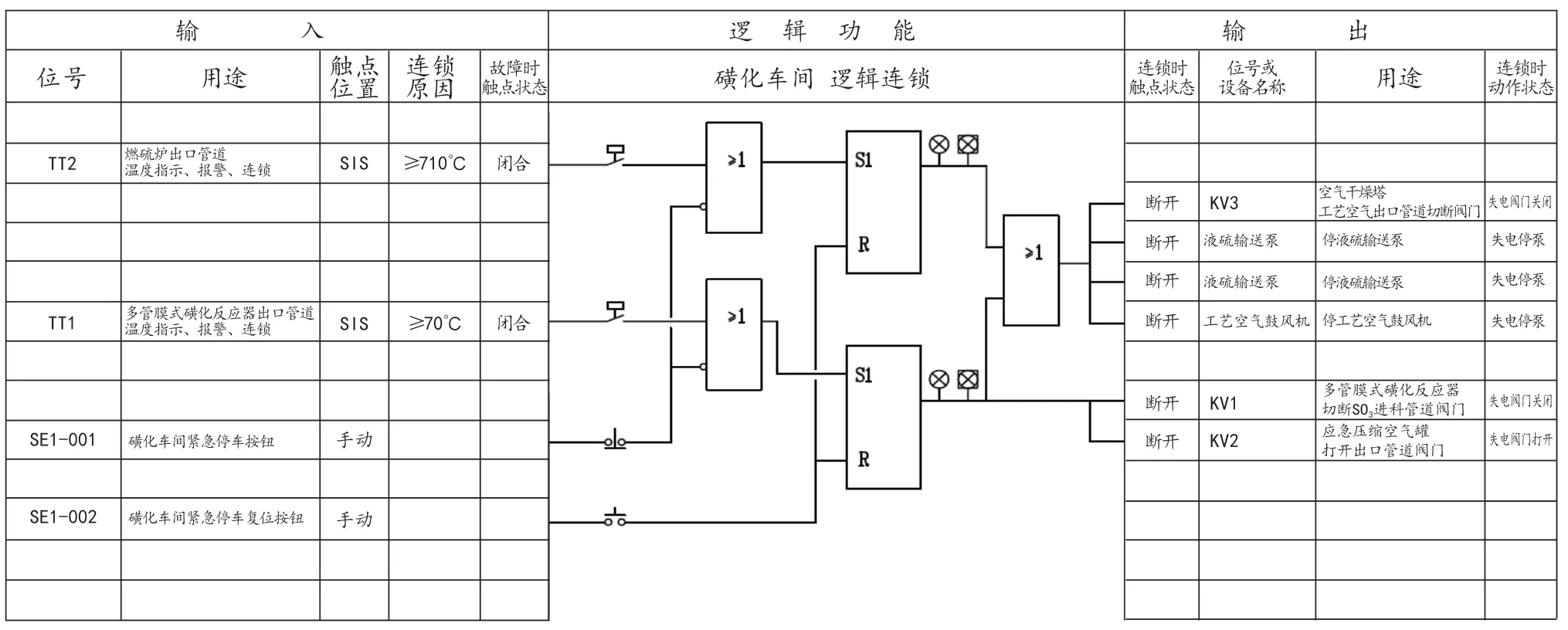

2.3 磺化反应安全仪表系统

依据《国家安全监管总局关于公布首批重点监管的危险化工工艺目录的通知》(安监总管三〔2009〕116号),气相SO3与脂肪醇聚氧乙烯醚的反应被列为磺化的典型工艺。磺化反应已列入首批重点监管的危险化工工艺目录,故需对磺化装置进行安全仪表系统设计,以满足安监总管三〔2009〕116号文对氧化、磺化工艺安全控制的基本要求。

安全仪表系统设计采用HAZOP分析的方法对装置各工段进行分析,查找装置的设计缺陷、安全隐患及可操作性问题,通过系统的风险评估,达到预测、预防事故发生的目的。

本文以磺化工艺流程图及操作规程为基础,选取工艺流程中典型的节点,确定偏差,分析偏差产生的原因及后果,分析现有的保护措施,从而对现有保护措施薄弱或缺漏之处提出相关建议。

磺化反应设置SIS安全仪表系统,设置磺化反应器进SO3管道紧急切断阀(KV1)、应急压缩空气罐出口阀门(KV2)、空气干燥塔出口管道阀门(KV3)、磺化反应器出口管道温度变送器(TT1)、燃硫炉出口管道温度变送器(TT2)。当温度TT2到达上上限连锁值,停液硫供料泵、停工艺空气鼓风机、关闭KV3;当温度TT1到达上上限连锁值,停液硫供料泵、关闭KV1、打开KV2。SIS逻辑连锁如图7所示。

图7 磺化反应安全仪表逻辑连锁图

3 结语

磺化反应系统的工艺流程和控制方案的不断改进和创新,使得这一领域取得了显著的进展。高度自动化、精确的控制和强化的安全措施都有助于提高生产效率、产品质量和工艺安全性。我们期待着未来继续推动磺化反应技术的发展,以满足不断增长的市场需求,并为化工行业的可持续发展作出贡献。