氦低温透平膨胀机热力性能数值模拟与实验测试

张泽,周楷淼,邓坤瑜,陈兴亚,陈双涛,侯予

(1. 西安交通大学能源与动力工程学院,710049,西安; 2. 西安交通大学深低温技术与装备教育部重点实验室,710049,西安; 3. 东北电力大学能源与动力工程学院,132012,吉林吉林)

随着低温科学的发展,液氦温区的大型低温系统越来越受到人们的重视,并在核聚变[1-4]、高能物理[5-6]和超导系统[7]等前沿领域得到了广泛的应用。例如,欧洲核子研究中心强子对撞机(LHC)、国际热核实验反应堆(ITER)和国家先进实验装置超导托卡马克(EAST)都应用了大型氦低温系统。大型氦低温系统的能耗是巨大的,而作为其中的关键部件,高速氦透平膨胀机的性能关系到整个系统的经济性和可行性。氦透平膨胀机的另一个应用就是红外遥感和太空观测。哈勃望远镜中近红外照相机和多目标光谱仪的冷却就是利用了逆布雷顿循环的氦透平膨胀机。液化装置中的氦透平膨胀机还可被用来液化沸点极低的气体,例如氦气[8]和氢气[9-10]。除此之外,氦透平膨胀机还被用来制造高真空环境,KM3~KM6系列空间环境模拟器就利用氦透平制冷机模拟太空的高真空低温环境[11]。因此,高效深低温氦透平膨胀机的设计与开发是科学技术进步和大科学装置低能耗运行的需要迫切解决的问题。

氦透平膨胀机制冷效率的高低取决于流道中实际膨胀过程是否接近等熵膨胀。其中,膨胀机喷嘴和工作轮是工质进行能量转化的主要部件。恰当的工作轮三元和喷嘴设计不仅可以大大提高氦透平膨胀机的效率[12-17],还能降低转子的振荡,减轻气体轴承的载荷,大大提高氦透平膨胀机运转的稳定性,从而确保低温系统的安全、高效、节能运行。同时,透平膨胀机在运行过程中的控制策略也会对低温系统的制冷效率产生很大影响[18-20],因此需要通过发展透平膨胀机预测模型和实验测试的方法获得膨胀机的运行特性[21-24]。

由于氦透平膨胀机在设计工况下进行低温性能测试的实验平台和配套设施很难满足,因此氦透平膨胀机的热力性能的相关实验数据还很少。本文主要研究了一台自主设计的动压气浮轴承氦透平膨胀机在80 K温区下的热力性能,并对透平膨胀机展开了实验研究以及数值模拟分析。

1 参数设计

氦气的物性与普通工质有迥然区别,具有极低沸点、低密度、高比热容、大绝热比等特点,这就使氦透平的设计与常规低温工质透平膨胀机相比有一定差异。根据具体设计参数,并结合必要的经验数据,采用一元稳定流动理论来设计透平膨胀机,该种方法在当前透平膨胀机设计与研究中广泛应用[25]。在透平膨胀机的初步热力计算过程中,根据经验选取的基本参数决定着透平膨胀机的几何尺寸及热力性能。本文透平膨胀机基本设计参数如下:工质为氦气,质量流率为0.034 65 kg/s,进口压力为1.24 MPa,进口温度为34.5 K,进口压力为0.6 MPa,转速为230 000 r·min-1。

通过热力计算获得工作轮子午流道。子午面型线由轮毂线和轮盖线组成,一般轮毂线由两条直线段和一段圆弧组成,轮盖线由两条直线段和两段圆弧组成,其中所有的圆弧均与相接的直线段相切,设计的工作轮几何参数如下:进口直径为16.5 mm,出口内径为3.3 mm,出口外径为11.8 mm,叶轮轴向宽度为5.1 mm。

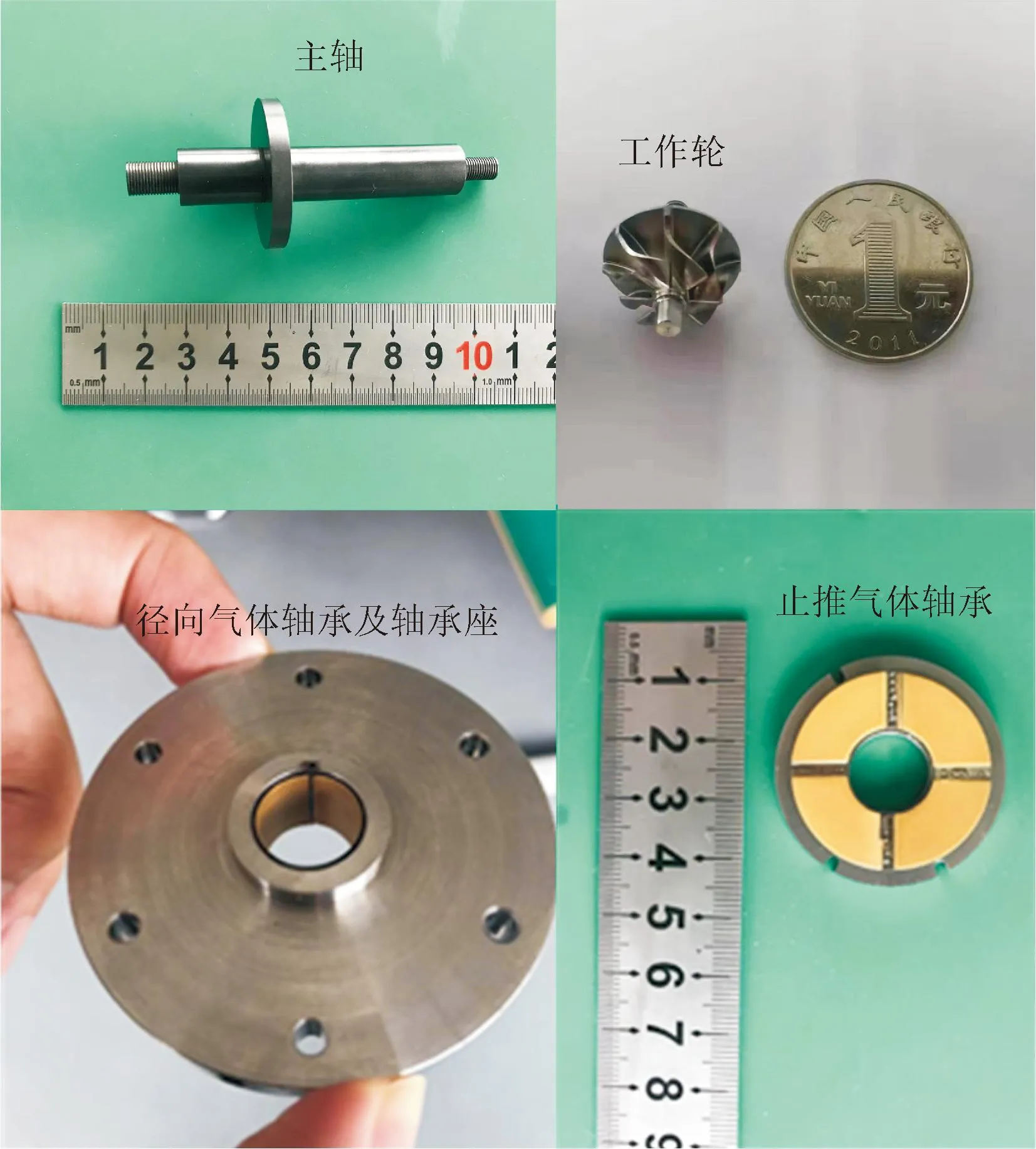

图1是透平膨胀机转子部件实物,透平转子部分由主轴、工作轮以及箔片动压气体轴承等部件组成。主轴轴径12 mm、长度约10 cm,采用氦气润滑箔片动压气体轴承支承。

图1 透平膨胀机转子部件实物Fig.1 Turbine expander rotor components physical picture

2 氦透平低温实验台

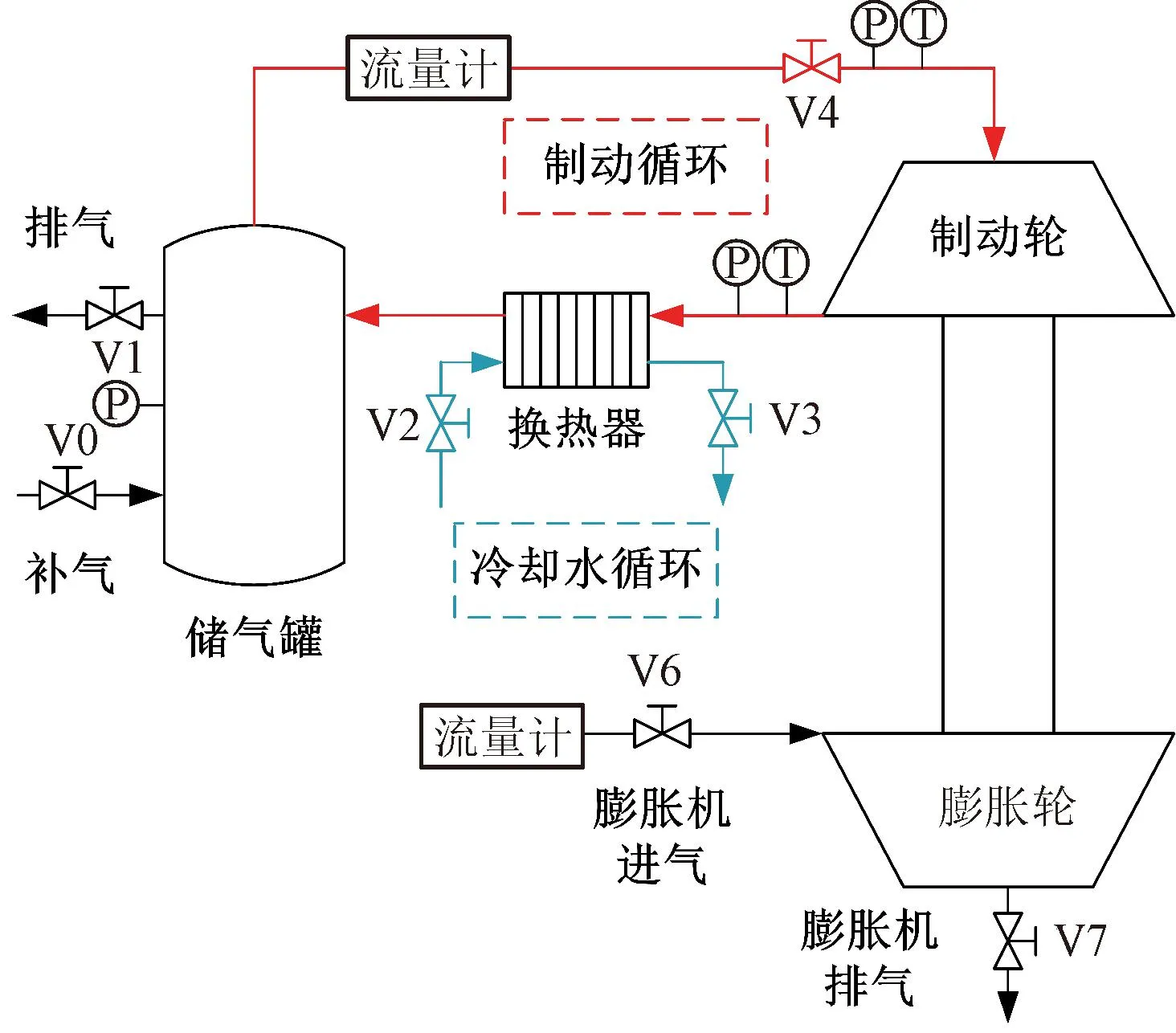

低温测试系统分为带液氮预冷以及不带液氮预冷两种方式。为了简化制冷系统的流程,本实验的低温测试平台使用了带液氮预冷的循环,透平采用垂直布置的方式,该低温系统是依托于中科院等离子体所EAST低温系统的ADS 500 W/4.5 K制冷机。整机低温测试平台的流程及实物分别如图2和图3所示,图2中的测试透平T1即为本文设计的透平。经过压缩机机组压缩后的高温高压氦气经过除油、除尘以及干燥冷却后进入低温测试平台。

图2 氦透平低温测试平台流程示意Fig.2 Flow diagram of helium turbine cryogenic test platform

图3 低温测试平台ADS 500 W/4.5 K以及冷箱盖板实物 Fig.3 Cryogenic test platform ADS 500 W/4.5 K and cold box cover plate physical picture

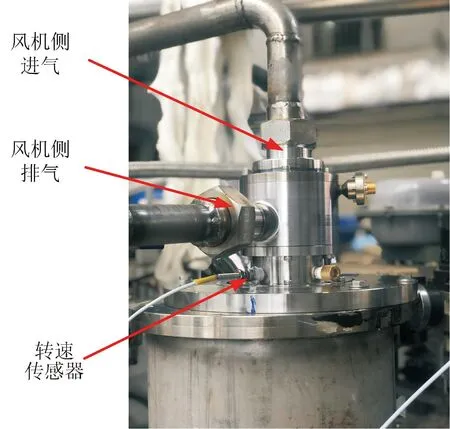

低温测试平台中透平制动风机侧内气体工质循环流程见图4,安装在低温测试平台冷箱上的氦透平膨胀机的实物如图5所示,图中P和T分别为压力传感器和温度传感器。

图4 低温测试平台膨胀机制动循环系统示意 Fig.4 Schematic diagram of the turbine expander brake circulation system for the cryogenic test platform

图5 低温测试平台氦透平膨胀机安装实物Fig.5 Installation of the helium turbine expander on the cryogenic test platform

实验中设定了透平膨胀机的工况变化范围,具体如下:透平进口压力变化范围为0.4~1.45 MPa,与之对应的透平进口温度变化范围为100~65 K,出口压力变化范围为0.3~0.6 MPa。

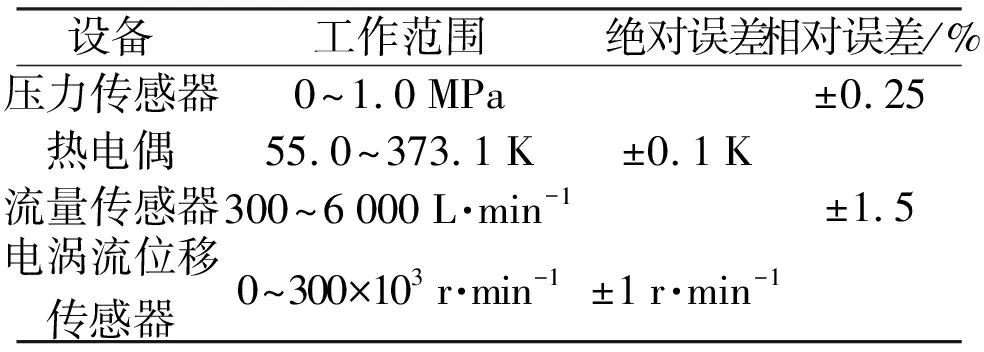

氦透平低温实验台的直接测量参数误差与间接测量参数误差分别如表1和表2所示。

表1 直接测量参数的误差范围

表2 间接测量参数的误差来源及范围

3 氦透平的数值模拟

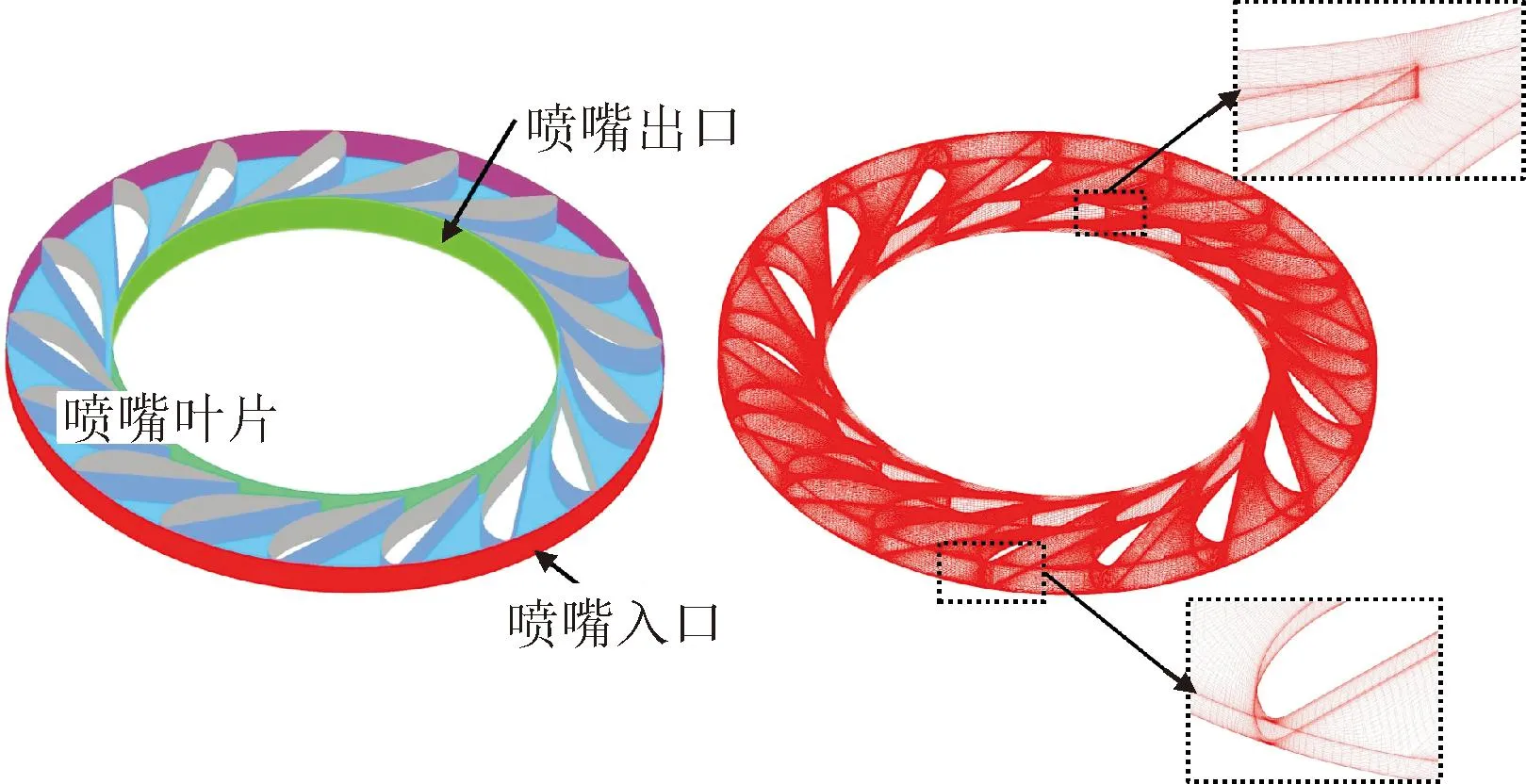

喷嘴和工作轮均为周期性的旋转机械(喷嘴转速看作0),采用专业的旋转机械叶栅通道网格划分软件AutoGrid对喷嘴和工作轮进行网格划分。在AutoGird中,通过导入子午面轮盘线、轮盖线及叶片吸力面和压力面确定几何体。图6为喷嘴及工作轮模型和计算域网格,网格剖分采用六面体结构化网格。周期性流道三维网格是由二维旋转面上的二维网格堆叠而成,二维网格采用4HO型拓扑结构,即把流动区域划分为4个H型拓扑结构的区域和1个O型拓扑结构的区域组成。由于工作轮为半开式的,因此在网格划分中需要考虑叶顶间隙。同时,在靠近叶片壁面、轮盘壁面及轮顶壁面的区域均进行网格加密。其中,壁面网格为6层,壁面网格的厚度约为0.02 mm,主流域网格的尺寸约为0.1 mm,网格质量(正交度、网格延展比及网格长宽)均满足ANSYS CFX的计算要求。

(a)喷嘴模型及网格划分

(b)工作轮模型及网格划分

动静转子界面上物理参数的信息传递采用通用网格界面(generalized grid interface,GGI)连接。湍流模型选取RNGk-ε模型,使用壁面函数法处理雷诺数较低的湍流发展不充分的近壁面区域;控制方程的离散采用高分辨差分格式,既满足了结果的精度需求,又保证了计算的稳定性,目标收敛残差设定为10-6。ANSYS CFX计算时边界条件设定如下:

(1)进口给定总温和总压;

(2)出口给定静压;

(3)给定工作轮转速,在旋转坐标系下轮顶面设置为逆向旋转的无滑移壁面;

(4)喷嘴与工作轮的交界面通过设置Pitch Change来实现;

(5)透平流道壁面传热边界条件设置为绝热无滑移壁面。

为了验证数值模拟的准确性,在计算中根据实验结果设定了透平膨胀机的模拟工况点,模拟工况点数据如表3所示。

表3 氦透平膨胀机数值模拟工况点

在数值模拟时,计算域内各部件壁面粗糙度Ra的设置如表4所示。

表4 膨胀机的壁面粗糙度

由于膨胀机的等熵效率是数值模拟获取的主要参数,因此以膨胀机等熵效率为目标进行了网格无关性验证。给定膨胀机进口温度为56 K、进口总压为0.92 MPa、出口压力为0.5 MPa工况时,不同网格数下膨胀机等熵效率的计算结果如表5所示。可以看出,当模型的网格数达到865 479时,等熵效率趋于稳定,因此选用网格数865 479进行数值计算分析。

表5 网格无关性验证

4 低温氦透平性能测试

转速是影响低温透平实际运行性能的关键参数。透平转速与进出口温降随膨胀比的变化趋势如图7所示。从图7(a)可以看出,膨胀比的增大使得膨胀机转速增加。当进气压力为1.278 MPa时,转速为240 730 r·min-1,此时达到设计转速附近,透平的运行状态十分平稳。这表明该透平使用的全动压气体轴承可以保证氦透平有较好的性能。当膨胀比为2.345时,透平最高转速达到252 130 r·min-1,超过设计转速约10%,此时膨胀机进气压力为1.325 MPa。从图7(b)可以看出,膨胀比的增大使得膨胀机进出口气流的温度差增加,膨胀机的降温速度逐渐变快,之后进入低温温区,温度下降的幅度逐渐减小。

(a)转速

(b)下降的温度

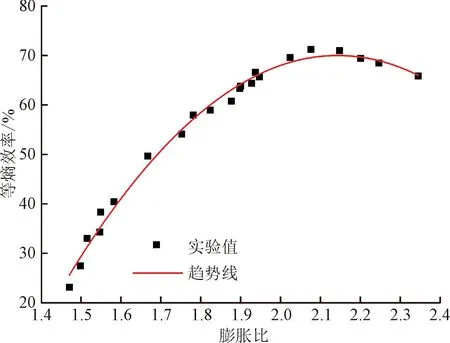

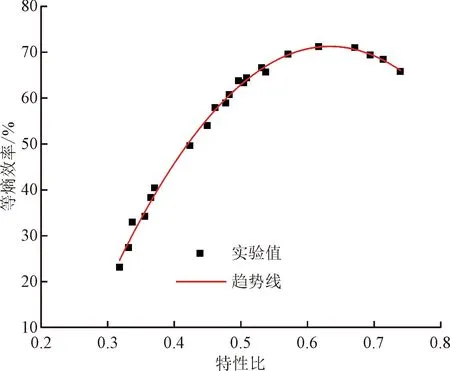

图8是实验测得的透平等熵效率与膨胀比以及特性比的变化关系。实验时,膨胀比从1.47变化到2.34的过程中,等熵效率从23.1%增加到最大值71.2%,随后下降到65.8%,在此过程中透平的特性比由0.32增大到0.72左右。在低膨胀比下,由于绝对速度的降低导致工作轮进口相对速度产生了更大的负角度偏离,造成了低膨胀比工况较大的冲击损失;随着膨胀比的增大,冲击损失开始降低,直至与叶顶间隙损失系数相同的水平;在高膨胀比下,由于工作轮进口绝对速度的提高,进口相对速度得到提升,造成了流道内摩擦损失的增大,冲击损失增加。通过以上分析可知,工作轮中的损失受到流道损失和冲击损失的共同作用。膨胀比的设计值为2.01。实验中,当膨胀比为2.07时,等熵效率达到最大值71.2%,此时特性比为0.62。

(a)等熵效率随膨胀比变化趋势

(b)等熵效率随特性比变化趋势

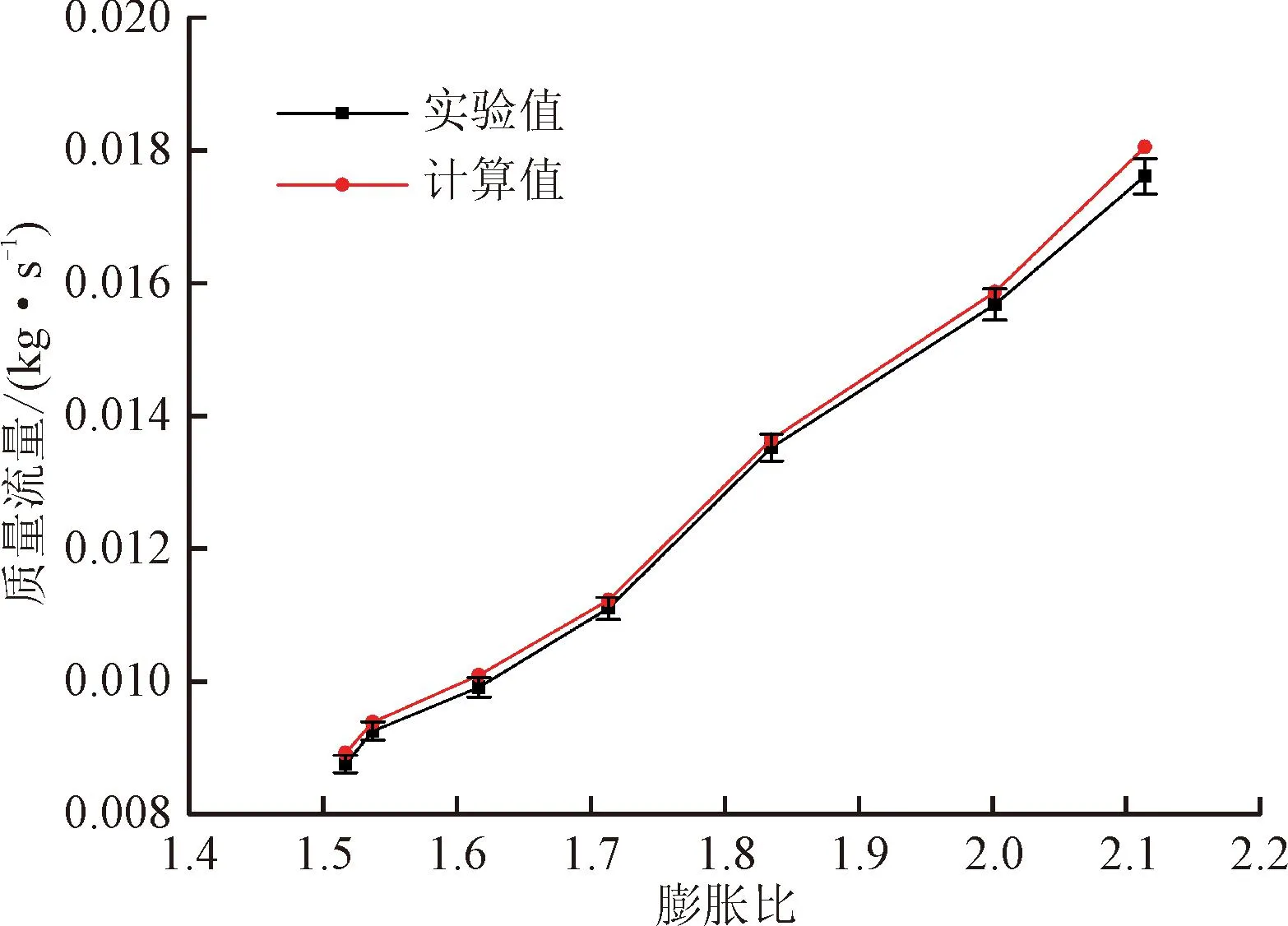

数值模拟结果能较好地预测出实验值的变化情况。图9是质量流量的实验值与计算值的对比。可以看出,将实验测量误差考虑在内后,最大相对偏差为4%。图10为膨胀机出口温度的实验值和计算值的对比。可以看出,两者之间的误差较小,将实验测量误差考虑在内后,出口温度的计算值与实验值的最大相对偏差为0.45%。

图9 质量流量的实验值和计算值对比Fig.9 Comparison of experimental and calculated values of mass flow rate

5 结 论

本文进行了低温氦透平膨胀机的设计和数值模拟,并依托中科院等离子体所EAST低温系统开展了80 K温区氦透平膨胀机的热力性能测试和对比分析,所得结论如下:

(1)自主设计研发的全动压氦透平膨胀机设计工况下的转速为230 000 r·min-1,实验时其稳定最高转速达到252 130 r·min-1,超过设计转速约10%,膨胀机具有良好的机械性能;

(2)测试结果表明氦透平膨胀机具有良好的低温热力性能和降温特性,在膨胀比为2.07时,等熵效率达到最高值71.2%;

(3)通过对制冷循环降温过程中膨胀机进出口参数的数值计算和实验测试得到了膨胀机等熵效率和流量随膨胀比以及特性比(转速)的变化规律,分析可知,所建数值模型能够较好地预测该氦透平膨胀机的温降过程,将实验测量误差考虑在内后,膨胀机出口温度的实验值和计算值最大相对偏差为0.45%。