基于Aspen Plus 的MSW 气化熔融工艺全流程模拟研究

吴松,党文波,史晓军,李文健,袁淑霞,樊玉光

1.西安交通大学机械工程学院

2.浙江金锅锅炉有限公司

3.西安石油大学机械工程学院

随着我国社会经济的快速发展,人民生活质量不断提高,所产生的城市固体废物(MSW)量也在与日俱增。2021 年我国城市生活垃圾清运量约为2.487亿t,无害化处理率达到99.9%,垃圾清运量同比2020 年增长5.776%[1]。2007—2021 年陕西省MSW清运量增长近2 倍,其中西安市MSW 大部分运送至位于郊区的江村沟垃圾填埋场处理,该垃圾填埋场是我国日处理量最大的填埋场,原计划使用50 年却提前将近20 年填满,近期即将关闭封场[2]。MSW的大量增加使得对其处理日趋困难,由此引发的环境污染、疾病传播等问题引起广泛关注。

卫生填埋、堆肥、焚烧这3 种方式是目前最常见的生活垃圾处理方式[3],但都存在一定的限制和问题。如垃圾卫生填埋可能会引起场底渗漏或渗漏液的二次污染,需要采用电动修补技术或自封自修技术来保证填埋场防渗[4];直接焚烧不仅热效率较低还会排放大量污染物,如硫氧化物、氮氧化物、二噁英和飞灰[5-6]。为了满足日益严苛的环保标准,进一步提高能源利用效率,近年来兴起了一种MSW 气化熔融处理技术,其处理系统如图1 所示。MSW 经过干燥、热解、气化、飞灰熔融处理工艺,能够极大地减少二噁英的形成,固化重金属。为满足飞灰熔融条件,可在具体工况下通入所需的干燥气或气化气,同时将剩余干燥气、气化气和烟气用于后续热量回收,减少能源的消耗。气化熔融技术是实现MSW 无害化、资源化、减容化的一种有效手段[7],因此,对其进行研究具有一定的现实意义。

图1 MSW 气化熔融处理系统示意Fig.1 Schematic diagram of MSW gasification and melting treatment system

垃圾气化熔融工艺相比于垃圾焚烧技术而言,建造与运行成本较高,但在垃圾处理效率、能源回收和环境保护方面具有明显优势。气化熔融技术可以将飞灰熔融成玻璃态并固化,产品可作为基建材料,该技术减少了飞灰的二次处理,高温环境遏制了二噁英的形成,对环境的影响较小。而焚烧技术在燃烧过程中会产生废气和灰渣,需要用专门设备对其进行二次处理,会消耗额外的能源。

目前全球范围内已有许多垃圾气化熔融工程案例,如挪威奥斯陆建有奥斯陆废物能源中心,采用气化熔融技术处理废物,该中心利用气化熔融反应将废物转化为能源,每年处理大约30 万t 垃圾。澳大利亚建有斯温道尔垃圾气化熔融中心,利用气化熔融技术处理垃圾,提高了垃圾资源利用率。日本东京建有垃圾回收气化熔融发电设施,并利用废物焚烧发电,其效率约为16.8%。我国在江苏省宜兴市建有垃圾气化熔融项目,使用气化熔融技术将垃圾转化为能源和建材,该项目每天处理数百吨垃圾,将废物转化为玻璃状物质用于基建材料与电力,减少了生活垃圾的体积和对环境的污染。这些案例展示了气化熔融技术在垃圾处理和能源回收方面的应用优势,证明了气化熔融技术在实践中的可行性和经济效益。

一些学者对垃圾热解气化进行了试验研究。如曲金星[8]研究了水分对垃圾热解气化特性影响,结果表明,水分的存在对热解气化过程影响较小,并且缩短了热解气化反应的持续时间,提高了反应效率。Lin 等[9]在不同气氛下对垃圾的气化特性进行试验研究,发现CO2/O2气化的产气率高于空气,垃圾衍生烃类气化由于水热炭化过程中氯的去除,可以避免二噁英和氯化氢等有毒物质的产生。刘雨豪[10]研究了MSW 低温热解在不同温度、不同热解气氛以及将塑料和橡胶在不同混合比条件下,对半焦产率、碳排放以及产物的影响。结果表明:当热解温度为400 ℃时,热解产物拥有最佳的半焦产率与品质。别如山等[11]将煤粉与飞灰的混合物在旋风炉内以较高的速度旋转并燃烧,控制炉温达到1 500℃左右,从而使飞灰在高温下迅速熔化,飞灰中二噁英去除率达99.9%以上。

MSW 气化熔融工艺全流程模拟是基于Aspen Plus[12-13]软件实现的。Aspen Plus 具有基于吉布斯自由能最小化的特点,能够很好地模拟热解、气化、燃烧等一系列反应[14]。Rudra 等[15]利用Aspen Plus软件具有最小自由能的特点,研究了不同气化介质对垃圾气化产氢率的影响。结果表明,用水蒸气作为气化介质产氢潜力最大,可达94%。Tungalag 等[16]提出了一种新型的垃圾热解-等离子体气化平衡模型,用来预测生活垃圾热解中焦油和碳氢化合物的碳转化率。结果表明,当水蒸气为气化介质时,可以提高碳转化率和热效率,而提高气化温度可以提高气化气产量和热值。在等离子气化过程中,由于碳氢化合物和焦油化合物完全熔解,使得焦油及烃类化合物的碳转化率和冷气效率均在98%以上。Avdhesh 等[17]提出了一个整体还原反应平衡模型,基于吉布斯最小自由能,用热力学原理描述了整体还原反应的完全平衡。模拟分析结果表明,含水率为10%~20%(干基)、当量比为0.30~0.45 时,还原反应区的初始温度不小于1 200 K。该学者还研究了完全半焦转化的条件,当原料含水率较高时,完全半焦转化的条件向较低当量比转变。

目前,已有研究大多针对MSW 的热解特性以及污染物的生成与排放,而对气化熔融工艺系统模块之间的影响和每个反应器间物质流、能量流的联动变化过程研究不足,未能得到各节点参数的变化对系统全局的影响。由于气化熔融工艺系统较复杂,由多个工艺单元组成,且某一个单元变化不仅会影响本单元的参数,而且会影响其他相关的生产工艺单元。笔者采用Aspen Plus 软件对MSW 气化熔融[18-19]全流程进行模拟,探究操作参数(干燥温度、气化温度、气化介质)及燃料参数(含水率、灰熔点)对工艺流程各节点参数物质流(组分、流量、碳转化率)和能量流(烟气温度、热解气化阶段能量输入、气化气热值)的影响,以期为MSW 气化熔融系统工艺反应器之间联动变化及气化熔融工艺参数优化提供依据,助力我国MSW 气化熔融处理技术的开发与应用。

1 模型与方法

1.1 MSW 气化熔融工艺全流程模型建立

依照实际工艺流程(图1),利用Aspen Plus 建立MSW 气化熔融过程模拟流程(图2)。该模型包括9 个操作单元,16 股物流,3 个Fortan 子程序计算器。进料MSW 首先在RStoic 模块(干燥)进行干燥,进入模块Flash2(分离-1),将水蒸气分离出去;被干燥的MSW 进入RYield 模块(热解),根据工业分析和元素分析将其分解为水分、灰分以及各元素对应的单质;分解后的MSW 进入RGibbs 模块(气化)进行反应,模拟气化过程,其中气化阶段需要输入气化剂;气化反应的产物进入SSplit 模块(分离-2),将半焦与气化气分离,分离后将半焦进行燃烧,燃烧炉尾气用于垃圾干燥。图2(a)和图2(b)的不同在于图2(a)中将干燥后的气体送入熔融炉中,而图2(b)则将产生的气化气送到熔融炉中燃烧以提高熔融炉的温度,目的是达到飞灰的熔融条件。工艺流程模型中所用的模块如表1 所示。

表1 Aspen Plus 中部分常用单元Table 1 Some commonly used units in Aspen Plus

图2 MSW 气化熔融工艺流程模型Fig.2 MSW gasification and melting process model

1.2 模型的设定及相关说明

1.2.1 物性方法

用Aspen Plus 建立模型[20-21],在此流程中将垃圾和灰分设定为非常规组分,将C、H2、O2、N2、Cl2、S、H2O、CH4、CO、CO2这些常规物质设置成常规组分。其中RK-Soave 方程适用于高温条件计算非极性或弱极性真实存在的混合物,符合本次模拟条件,所以使用RK-Soave 作为本次模拟的物性方法。焓值计算和密度计算分别选用HCOALGEN 和DCOALIGT[22]。

1.2.2 参数输入

模型输入有非常规组分,需要对原料进行元素分析和工业分析的输入,所需用到的元素分析和工业分析如表2 所示。本模型一些主要设定如下:设置MSW 进料为5 000 kg/h,系统各部分压力为101 kPa,热解温度为500 ℃,研究垃圾干燥温度(100~200 ℃)、垃圾含水率(10%~40%)、气化温度(500~1 000 ℃)、气化介质〔H2O(g)、CO2、H2O(g)与CO2混合气和H2O(g)与烟气混合气〕、灰熔点(1 200~1 500 ℃)对系统物质流和能量流的影响。

表2 MSW 的工业分析和元素分析Table 2 Industrial analysis and elemental analysis of MSW %

据调查,我国垃圾热值为4 000~7 500 kJ/kg。为了使研究结果具有代表性,本文所选热值(5 600 kJ/kg 左右)处于我国垃圾热值中间值,后续研究热解气化熔融时过量空气系数、化学当量比的选择均采用垃圾干燥基为基准研究,排除了水分的影响,以反映研究垃圾气化熔融的普遍性。

1.2.3 模型假设

由于生活垃圾热解气化过程极为复杂,所生成的产物具有不确定性和复杂性,实际产物与本模型产物有一定的差异,为使所研究的产物和结果误差控制在合理范围,因此做适当的假设简化[23]。假设条件如下:1)所有模块中的反应瞬间完成且达到稳态;2)系统内无压力损失和热量损失;3)生成的气化气中只考虑H2O、H2、CO、CO2、CH4;4)不考虑气化所产生的NOx、焦油等物质,焦炭中只包含碳和灰分,灰分为惰性物质不参加反应。

1.2.4 数据处理

气化气低位热值计算公式如下:

式中:LHV 为气化气的低位热值,MJ/m3;n为各气化气组分的摩尔分数。

碳转化率(µ)计算公式如下:

式中:MC1为焦炭中的含碳量,kg;MC为原料中的含碳量,kg。

式中:V(H2+CO+CH4)为气化气中H2、CO、CH4体积之和,L;V气化气为气化气体积,L。

1.3 模拟流程

MSW 气化熔融过程主要分为4 个阶段:干燥阶段、热解反应阶段、还原反应阶段和氧化反应阶段。

干燥阶段主要是MSW 中水分蒸发,得到干燥的MSW,可以表示为:

热解阶段主要是MSW 中挥发分的挥发以及部分高分子有机物的热裂解反应,反应产物较为复杂,可以表示为:

还原反应阶段和氧化反应阶段主要化学反应如表3 所示。

表3 主要的还原反应和氧化反应Table 3 Major reduction and oxidation reactions

1.4 模型验证

为了验证模型的可靠性,根据试验数据与模拟数据对比误差的大小来确定所搭建的模型是否可以用来模拟MSW 气化熔融工艺,以及验证编写的Fortran 语句并内嵌至R Gibbs 反应器模块是否合理。根据文献[24]的生活垃圾固定床热解气化试验数据,与模拟结果对比分析验证。将本模型的运行参数设置为与文献[24]的试验参数相同(气化温度为800 ℃,气化剂为水蒸气,气化剂当量比为100%,得到模拟数据及相对误差,结果如表4 所示。气化气组分H2、CO、CO2、CH4、C2H4、C2H6的试验值与模拟值误差均在8%以内,验证了本模型具有一定的可靠性,可用作下一步模拟研究。

表4 热解气化模拟结果与试验数据对比Table 4 Comparison of pyrolysis and gasification simulation results and experimental data

2 结果与分析

2.1 垃圾干燥温度与含水率对系统热平衡的影响

针对我国高水分、低热值垃圾的气化熔融处理,垃圾干燥脱水这一阶段必不可少,采用燃烧高温尾气进行干燥。研究了气化剂为水蒸气且气化剂比(MH2O/MMSW干重)为0.4,气化温度为800 ℃,飞灰熔融温度为1 500 ℃下不同垃圾干燥温度(100~200 ℃)、垃圾含水率(10%~40%)对流程的影响,结果见图3。

人类的认识与实践活动总是以理想状态作为追求目标的,立法审议也不例外。作为一种法律程序,立法审议自然应当符合公正、效率与科学的要求。除此之外,立法审议还应符合民主的基本要求,这些价值取向决定了立法审议的应然形态。

图3 垃圾含水率与干燥温度对流程的影响Fig.3 Influence of waste moisture content and drying temperature on the process

从图3 可以看出,随着垃圾含水率的降低,垃圾干燥所需烟气比(干燥所需烟气/燃烧产生的烟气)逐渐上升,热解气化阶段所需外界能量输入逐渐减少。当垃圾含水率减少10%时,垃圾干燥所需烟气比增加14 百分点,热解气化阶段所需外界能量输入减少25 百分点。因此为减少垃圾热解气化阶段所需外界能量输入应降低垃圾含水率,经模拟计算在纯热解时,当垃圾含水率为9%,通过烟气循环可使整个系统能量平衡,即达到能量自给。随着垃圾干燥温度的上升,垃圾干燥所需的烟气比逐渐上升,热解气化阶段所需外界能量输入逐渐减少。当垃圾干燥温度每增加20 ℃时,垃圾干燥所需烟气比增加3.4 百分点,热解气化阶段所需外界能量输入减少4.0 百分点。所以在干燥阶段应尽可能提高垃圾干燥温度(垃圾干燥阶段温度应小于200 ℃,否则会发生低温水煤气反应[25]),可以减少能量的输入,同时利用燃烧阶段的烟气。通过图3 可以得到整个工艺运行时在不同垃圾含水率与干燥温度下所需烟气比与垃圾热解气化阶段所需能量输入,为实际运行中垃圾含水率、干燥温度与烟气比之间的关系以及平衡热解气化阶段所需能量输入提供参考,以便最大程度地减少外界能量的消耗,更好地控制系统的物质流与能量流,提高能源的利用。

在垃圾分类背景下,部分水分含量高的垃圾(如厨余垃圾)被分离出去,垃圾水分含量减少,提高了热值,使得更多种类的垃圾适用于垃圾气化熔融工艺,同时对于垃圾气化熔融工艺来说处理的垃圾品质提高,减少了垃圾干燥环节所使用的能源,工艺的实用性提高。垃圾分类后,送至垃圾焚烧厂的垃圾热值高达8 790~13 810 kJ/kg,减少了干燥阶段所需能量。当垃圾热值高于11 900 kJ/kg 时,垃圾则不需要干燥,其自身能量可维持垃圾热解气化阶段所需能量。

2.2 气化温度对热平衡以及气化气组分的影响

不同的气化温度对系统有较大影响,当干燥温度为150 ℃,垃圾含水率为30%,气化剂为水蒸气且气化剂比例为0.4,熔融温度为1 500 ℃时,研究气化温度(500~1 000 ℃)对流程的影响,结果见图4。

图4 气化温度对流程的影响Fig.4 Effect of the gasification temperature on the flow process

由图4 可知,随着气化温度的不断升高,总体趋势表现为H2和CO 占比不断升高,水蒸气、CO2、CH4占比不断下降,当气化温度达到850 ℃左右,各组分占比趋于稳定,系统趋于平衡状态。H2和CO占比的增加主要是由于发生水煤气反应〔C(s)+H2O→CO+H2〕[26],同时发生C(s)+CO2→CO,二者均为吸热反应,消耗了水蒸气与CO2,使其占比不断下降,还发生CH4+H2O ⇌CO+3H2,并且随着温度升高平衡向右移动,CH4占比不断下降。碳的氧化反应和水煤气反应不断加深,使CO 和H2占比不断上升,热值不断提高,碳转化率也不断升高。该模拟结果可以指导调控气化气成分占比与碳转化率。当气化温度达到约850 ℃时,系统各参数性能达到最佳。

气化后焦炭在熔融炉中燃烧,随着气化温度的不断提高,焦炭中碳含量不断减少,所以燃烧后烟气流量减少,因此干燥阶段所需的烟气比不断增大。在700~900 ℃时,气化温度每提高50 ℃,干燥阶段所需的烟气比增加3.5 百分点。为使熔融炉温度达到1 500 ℃,在气化温度低于700 ℃时需要用干燥后的废气来降低熔融炉温度,在气化温度高于700℃后需要燃烧一部分气化气来提高熔融炉温度。在实际工业中为使熔融炉达到飞灰熔融温度,需要添加一些辅助燃烧剂,可根据实际工况进行调节,使熔融炉达到飞灰熔融温度且控制炉内温度在一定的范围,减少资源的浪费及保护熔融炉炉膛。

2.3 气化介质对热平衡以及气化气组分的影响

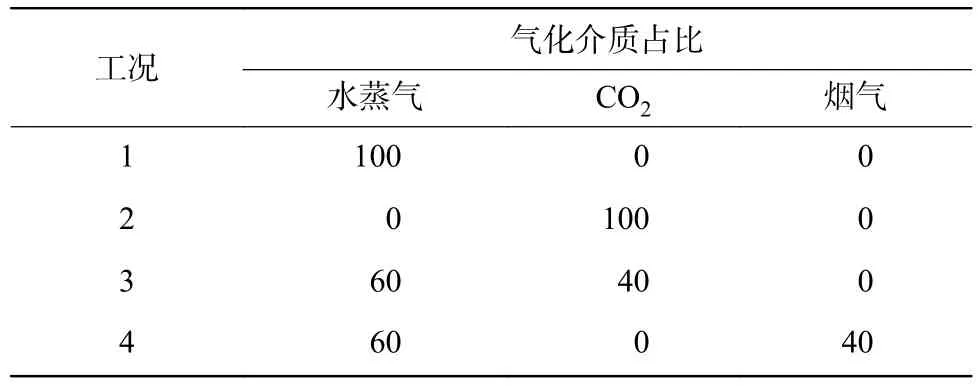

在垃圾的气化过程中,气化介质的不同对整个系统有直接的影响。在干燥温度为150 ℃,含水率为30%,熔融炉温度为1 500 ℃,气化温度为850 ℃,气化剂比例为0.4 的条件下,研究不同气化介质对气化结果的影响,其中烟气中CO2占比为30%左右,N2占比为70%左右。气化介质参数工况如表5 所示。

表5 气化介质工况Table 5 Working conditions of gasification media %

从图5 可以看出,随着气化剂水蒸气占比的增大,所产生的气化气摩尔流量不断增加,碳转化率不断上升,当水蒸气占比为50%左右,碳转化率趋于100%,气化气中有效气体摩尔流量趋于平稳,且此时气化气的低位热值仅下降0.4%,为11.43 MJ/h3。因此在水蒸气为气化剂且水蒸气占比为50%时,系统各性能达到最好。通入水蒸气后水蒸气与碳发生水煤气反应,使H2的摩尔流量与碳转化率不断上升。当水蒸气占比大于50%时,由于水蒸气与CO 和CH4反应使得其含量减少,气化气低位热值下降。

图5 水蒸气占比对流程的影响Fig.5 Effect of water vapor ratio column on the flow process

气化后焦炭在熔融炉中燃烧,随着水蒸气占比的不断提高,焦炭中碳含量不断减少,所以燃烧后烟气流量减少,干燥阶段所需的烟气比不断增大,当水蒸气占比为50%左右时,所需燃烧烟气趋于平稳,因为此时碳转化率趋于100%,熔融炉中燃烧的成分主要来自气化气。为使熔融炉温度达到1 500 ℃,在水蒸气占比低于30%时,需要用干燥后的干燥气来降低熔融炉温度,在水蒸气占比高于30%时,需要燃烧一部分气化气来提高熔融炉温度。

气化剂种类的不同对气化气组分特性的影响如表6 所示。从表6 可以看出,以水蒸气为气化剂时,产生的气化气中H2占比较高,这是由于通入的水蒸气与碳发生水煤气反应。以CO2为气化剂时,气化气中CO 占比与H2占比相差不大,主要是因为通入CO2后,产生的气化气成分向着气体体积减小的方向移动。工况4 所得气化气热值较低,这是由于烟气中含有大量的N2,导致CO 占比下降。以下4 种工况以水蒸气作为气化剂时气化效果最好;以水蒸气和烟气作为气化剂其热值虽然有所降低但利用了尾气降低了碳排放,因此以烟气混合气作为气化剂是一种既经济又高效的方法。

表6 不同气化剂对气化气特性的影响Table 6 Effect of different gasification agents on gasification gas characteristics

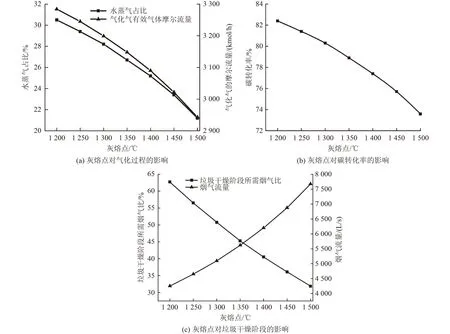

2.4 灰熔点对流程的影响

为使垃圾产生的灰分熔融以及减少二噁英的生成,因此熔融炉温度要达到流动温度(FT)[27]。设置干燥温度为150 ℃,垃圾含水率为30%,气化温度为850 ℃,当气化后产生的焦炭量在熔融炉内燃烧所产生的能量刚能满足灰熔点时,研究灰熔点为1 200~1 500 ℃对流程的影响,结果见图6。

图6 灰熔点对流程的影响Fig.6 Effect of ash melting point on the process

从图6 可以看出,随着灰熔点的升高,水蒸气占比、气化气有效气体摩尔流量和碳转化率不断降低,主要因为随着灰熔点的升高,焦炭在熔融炉内燃烧达到熔融条件需要更多的碳。灰熔点每升高100℃,水蒸气占比下降3.1 百分点,碳转化率下降2.9百分点。随着灰熔点的升高,焦炭中碳含量不断增加,焦炭在熔融炉中燃烧需要更多的空气,因此熔融炉燃烧后烟气量不断增加。随着灰熔点升高以及熔融炉燃烧后烟气量的不断增多,垃圾干燥阶段所需烟气比减少,灰熔点每升高100 ℃,垃圾干燥阶段所需烟气比下降10.3 百分点。通过图6 可以得到不同灰熔点下所对应的气化剂水蒸气占比、碳转化率及垃圾干燥阶段所需烟气比,为后续更好地控制不同熔融温度通入气化剂比例及烟气循环量提供参考。

3 结论

(1)当垃圾含水率越低,干燥温度越高(小于200℃)时,对热解气化阶段越有利,其所需外界能量输入越少,含水率为9%时通过烟气循环能达到能量自给。

(2)当垃圾气化温度达到850 ℃时,气化效果达到最佳。为满足灰分熔融,气化温度在低于700 ℃时,需要通入垃圾干燥后的干燥气,高于700 ℃时,需要通入部分气化气来维持熔融炉温度。

(3)以水蒸气作为气化剂,气化温度为850 ℃,水蒸气占比为50%时,气化效果最好。在相同条件下不同气化剂介质,以水蒸气作为气化介质的气化效率最高,但以水蒸气和烟气混合气作为气化剂是一种既经济又高效的方法,因此在实际工业中以水蒸气或水蒸气与烟气的混合气为较佳气化剂。

(4)当气化后产生的焦炭在熔融炉内燃烧,其产生的能量刚满足灰熔点时,随着灰熔点的升高水蒸气占比、气化气有效气体摩尔流量和碳转化率不断降低,灰熔点每升高100 ℃,以水蒸气作为气化剂水蒸气占比下降3.1 百分点,碳转化率下降2.9 百分点,垃圾干燥阶段所需燃烧烟气比下降10.3 百分点。