基于物联网技术的聚氨酯胶水生产装置控制系统研究

*魏 誉

(江西旭锐材料科技有限公司 江西 330321)

聚氨酯胶作为一种常用胶,由于其良好的耐高温、耐久性,在建筑、汽车、航天、电子、家具等行业得到了广泛的应用[1]。聚氨酯胶粘剂的性能主要包括:首先是黏性,聚氨酯(PU)胶体具有较高的黏性和抗剪能力,对各种物料都有很好的黏合作用。其次是耐久性,PU胶体的耐高温、耐寒冷、耐水性和耐油性都很好,可以在严酷的环境中维持很长一段时间。聚氨酯胶以其出色的性能在多个领域得到了广泛应用,其高黏性和抗剪性能使其成为优秀的黏合剂,耐久性使其适用于各种恶劣环境。因此,针对聚氨酯胶水生产装置的技术研究尤为重要。

1.系统工作过程简介

(1)生产过程概述。系统主要采用计算机程序,将去离子水、反应单体、催化剂、助剂等化学原料按照预设比例进行精确计量和配料,随后将配料输入到反应釜中[2]。此时,搅拌机自动启动,开始对釜内物质进行搅拌。加热装置会逐渐将釜内物质加热至预设温度。一旦达到预定温度,引发剂将自动加入,使得混合均匀的物质在引发剂的作用下开始聚合反应。在整个反应过程中,系统及控温设备会自动调节并控制釜内温度,确保其维持在预设的可管辖范围内,4~5小时后,会自动加入链端子。接下来,原料将被输送到乳化池,并经过压缩空气装置进行处理,处理好的原料会送出乳化池,并被装入储罐中。最后,用物料对其进行包装。生产工艺流程图如图1所示。聚氨酯胶水的生产技术特征在于反应温度的严格控制,工艺流程中各个工序的严格执行,从而确保了聚氨酯胶水的质量。

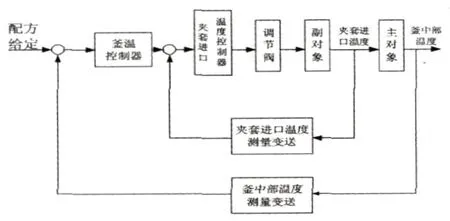

(2)控制系统的工作过程。将原料加到聚合槽中,在聚合槽中对混合物进行加热,使其达到某一温度,从而引发聚合反应。温度的控制对产品的质量有很大的影响[3]。控制系统通过将炉膛温度作为受控参数,并将主要干扰因素纳入副调回路中,从而减弱干扰因素的影响。在系统工作的各个阶段均采用比例积分微分控制器(PID)调整,用于调节控制系统的输出信号,以监测部件的温度线为依据,对PID的参数进行在线统计分析,调整PID的参数直到合适,在正常反应时,釜内的温度误差控制在±0.2℃之内,其控制方案见图2。

图2 釜温控制方案

①将物料搅拌好,并移入到反应釜之后,再经过一定的搅拌,然后进入升温阶段。与此同时,将一定量的洗涤水注入到各个配料釜中,然后将其清洗后,再送入到反应釜中。DCS系统可以在规定的时间内将材料的温度提升到规定的温度,可设定多个温度点,按不同温度分几个温度段进行加热,各温度段的加热速率可由系统自动计算。在温度变化的时候,系统可以预先调节阀门的开启,这样就能确保升温超调量在0.5℃以内。

②当锅里的温度升高到一定程度后,就会进入一个反应诱导期,也就是过渡期。此时,反应器中的原料才开始进行聚合反应,所产生的热量很小,而且不稳定,在这个阶段,对釜中的温度进行控制很重要。单纯依靠炉温和炉温的不断调整已经不能满足工艺反应的需要,为此,需要采用工艺反应条件仿真控制方法,利用顺序控制程序逐渐关闭热水调节阀和回水阀,并按照反应釜的温度开启冷却循环水的入口调节阀,从而将反应釜的温度调整到规定的反应温度。

③当锅中的温度上升到过程所需的温度时,反应就会进入恒温状态。在该阶段,锅中的温度已经达到了反应所需的理想温度,并且保持稳定。该系统主要通过调整夹套水的循环冷却水来控制反应温度。当程序在接近过程所需的温度时,阀门可随着锅内温度的变化而自动调整,使锅内的温度处于工艺所需的温度范围之内。

④在聚合反应中,反应釜内温度和压力的异常变化,导致了反应釜内冷却水的失效和搅拌装置的失效。在发生异常现象时,控制系统会发出警告信号,提示操作者存在异常处理,在短时间内制止不正当行为,从而保证系统的整体安全。

2.控制系统的实现设计

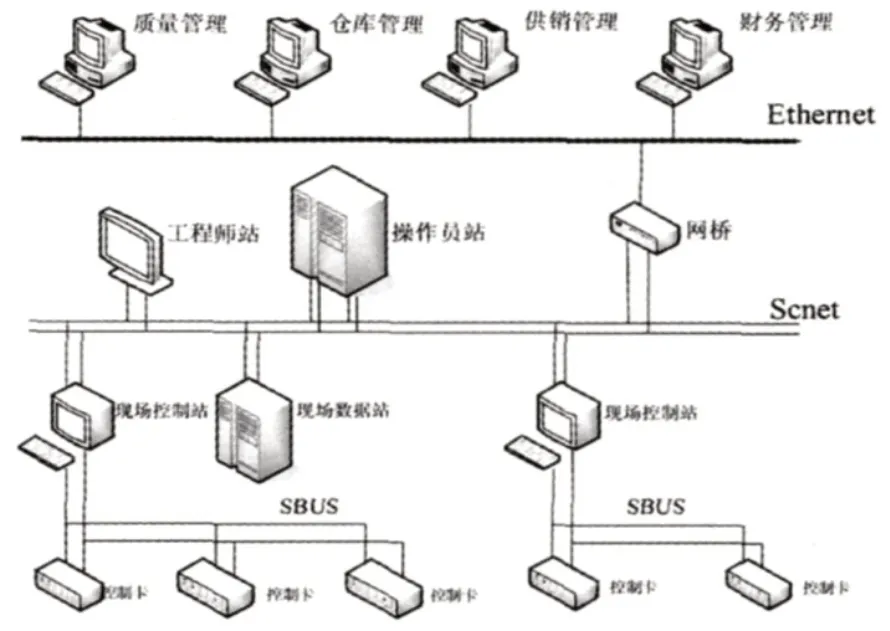

(1)系统的网络结构及功能

本系统采用了浙江大学自主研发的JX-300X分布式控制系统,采用了三层网络通信体系结构。信息管理网位于网络的最上层,使用TCP/IP协议,通过以太网络将各种管理计算机与网桥相互连接,从而实现设备级别信息的传输和管理[4]。中层的工艺控制网则采用双高速冗余的工业以太网SCnetⅡ,连接操作员站、工程师站、控制站等,以实现对设备级的实时传输。至于下层网络控制站的局域网(SBUS),它使用主控卡命令型令牌网作为控制站各个卡片部件间进行信息交流的通道。

(2)控制系统设计

该系统由1个工控站,1个操作站,2个控制站组成,采用流控网SCnet连接,并利用网络集线器(HUB)构造了一个双冗余的工业以太网来完成两个系统之间的数据交换。选择了Dell作为工控台和操作台。该系统主要包括互备的主控卡,冗余的数据转送卡,输入输出模块,以及标准的机笼组件。系统网络结构图如图3所示。

图3 系统网络结构图

①工程师站是中控JX-300X的工程师站,用于系统的维护、安装和扩展。断路器、控制器的配置及位编号的定义,开发控制策略的功能框图,配置系统软件,并完成对系统操作的监视。

②利用人机界面的友好性,操作台可对现场聚氨酯设备系统的运行进行监测。其中,控制站的功能是控制、逻辑控制和数据采集等。

③采用数据采集器,对模拟及切换信号进行初步监测:采用数据采集模块(AI-DI)执行全方位的数据采集任务,在全控制系统内,AI-DI能够接收和采集模拟信号和数字信号,模拟输入通道采集连续变化的物理量信号,如温度、压力、流量等。数字输入通道采集离散的开关状态信号,如开关状态、传感器触发信号等,以满足对各控制点的要求[5]。逻辑控制站使用的是电机控制和继电器型的分离逻辑功能,以实现互锁逻辑功能为重点,并利用图形程序进行顺序控制,联锁/解锁控制,以及输出和累积量的计算。过程控制台主要针对温度、压力、流量等参数进行监测和控制,以实现对真空度、黏度等参数的精准掌控。

(3)系统软件

①此系统是采用AdvanTrol-Pro软件包开发的,主要的程序操作复刻了Windows 2000操作系统,是一个自动控制应用软件平台。在SUPCON WebField系列散散控制系统中,它可实现系统组态、数据服务和实时监控等功能。其开放性能很好,组态结构清晰,界面操作方便,流程图功能强大,控制算法组态采用国际标准。此外,它实现了图形组态与语言组态的结合,功能强大,操作站数据更新周期为1s,动态参数刷新周期为1s,流程图完整显示时间≤2s,其余屏幕≤1s。

②输入的控制系统是全英文接口,需要操作者的英文熟练程度良好,从而增加了操作的难度;本产品采用的是全中文接口,操作者只要经过一段时间的训练就可以熟练使用。在操作上,输入控制系统的控制屏幕的操作过程比较麻烦,在点击所需要的控制屏幕之后,再点击中间的方框,将数据输入进去;而国产的控制系统则是在流程图上一次可以同时开启四个控制界面,并且可以直接输入需要的数据,操作简单。就回路控制而言,输入端的PID回路是比较稳定的。国产传统控制方式下的PID环路具有良好的稳定性,在一些复杂的电路中,其性能甚至优于进口产品。然而,在应用国产产品时,仍需要进一步探索与改进,以提高其性能表现。

(4)工艺参数的检测和控制

①过程参数的检查。该系统采用电缆作为传感装置,能够实时监测反应釜的温度、循环油温度、流量以及液面高度,同时还能接收电机的反馈信号。微型计算机可以连续记录温度和压力的变化,并以可视的方式展示在屏幕上。根据工艺要求,上下限报警和开关量点故障信号报警被设置,操作站提供声屏警报,及时提醒操作人员采取必要的措施。此外,系统还能提供可视化图形界面,方便操作人员进行参数设置、数据查询、报警确认等功能。同时,它也能够实现远程监控,操作人员可以在任何时间、任何地点通过互联网进行远程监控,提高了生产效率和管理效率。

②釜阀门的控制。为保证稳定性和设备保护,在阀门控制中设置多重互锁控制。图形程序设计允许用户根据需求启动、停止和报警水泵和阀门。起/停互锁按钮便于在非正常状态下启动设备。

③系统调整。以积分时间、微分时间和控制周期作为参数,此外,采用串级回路,将两个控制器连接在一起,称为串级联接。两个控制器均具备独立测量输入的能力,主控制器具有自身独立性,能够将副控制器的输出信息传递给受控对象。经过上述流程,实现对泥浆泵转速的控制,并可调节反应釜温度。

3.结束语

本文提出了一种新型的聚氨酯聚合工艺,并采用了自动控制技术,使生产质量有了大幅提升。经过一年多的使用,聚氨酯生产线的生产效率得到了很大的提高,产品的各项指标均符合或超过了用户的要求标准。其技术指标已达到或接近于国际先进水平,并取得了较为成功的应用。生产力的显著增长,使公司的经济利益得到了提高。