商用车高温环境适应性研究

关键词:大功率;高温;串联冷却;热平衡

0 引言

随着国内商用车技术的持续进步,商用车出口市场正不断扩大。大功率发动机因其经济性和高效性,已经赢得了用户的广泛认可。目前,国内的商用车发动机功率已达到441 kW(600 PS)。鉴于非洲地区的使用环境温度高达55 ℃,发动机高温散热性能的合理设计显得尤为重要。即使一台发动机具有良好的性能,若缺乏与之合理匹配的散热系统,其性能也无法得到充分发挥,严重时甚至会出现发动机因高温而“开锅”,影响车辆的正常行驶。高温适应性的核心在于,车辆所匹配的冷却系统需具备足够的散热能力,以确保能够带走发动机产生的全部热量。基于散热能力增强的需求,主机厂在匹配过程中面临的一大难点在于动力舱布置的有限性。如何在有限的空间内满足散热器面积的不断加大,同时克服驾驶室地板通道和车架宽度的限制,成为主机厂亟待解决的问题。这些限制往往导致大功率发动机车型无法满足高温环境下的使用需求。因此,开发适用于高温环境的商用车冷却系统,以满足高温地区的市场需求,显得尤为重要。

国内商用车主机厂针对大功率发动机,通过开发匹配平地板驾驶室,尝试通过增加散热器的宽度来扩大散热面积。但根据GB 1589-2016 的规定(ECE 法规标准亦有相同要求),整车宽度需小于2 550 mm。这一限制,加之驾驶室地板通道以及车架宽度的约束,使得单个冷却模块的散热面积也受到了限制。目前,仅能满足最高环境温度低于46 ℃的需求。

1 满足高温环境使用的冷却系统模型设计

常规冷却系统( 图1) 中,冷却液从膨胀水箱加入,随后在水泵的作用下,在发动机内部吸收热量。节温器负责调节冷却液的循环路径,使其进行大循环或小循环,从而实现对发动机工作温度的调节。发动机和散热器内残留的空气,会通过管路排放到膨胀水箱中,以防止发动机局部过热[1]。

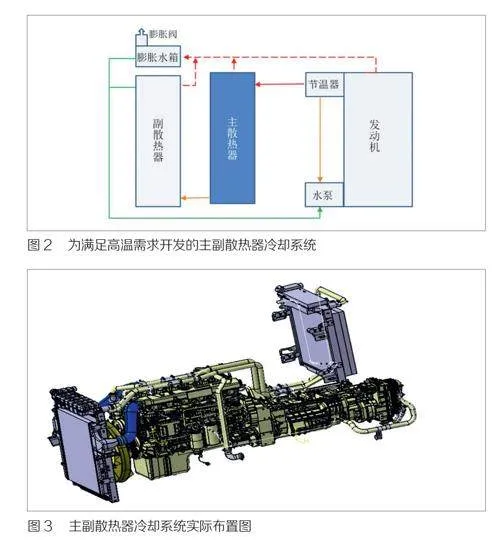

由于动力舱尺寸的限制,无法匹配大容积的散热器。因此,当车辆配备大功率发动机后,无法满足在50 ℃以上高温环境下的使用需求。为了解决这一问题,本文提出了串联散热器模型( 图2),并将副散热器柔性布置在驾驶室后部或者底盘车架两侧( 图3)。

串联散热器冷却系统的工作原理如下:冷却液从膨胀水箱加入,并在水泵的作用下,在发动机内吸收热量,然后在节温器的调节下,冷却液进行大循环或小循环,以调节发动机的工作温度。在大循环中,冷却液首先流经主散热器,随后流向副散热器,最后返回水泵,完成整个循环。发动机和2 个散热器内残留的空气,会通过管路排放到膨胀水箱中,以防止发动机局部过热。

之所以让冷却液先流经主散热器再流向副散热器,主要是考虑到主散热器离发动机较近,而副散热器离发动机较远。这样的设计可以减少冷却系统管路的长度,降低管路内阻,从而提高散热效率。

2 满足高温环境使用的冷却系统的实施

某型车辆发动机功率选型确定为353 kW(480 PS),要求能在环境温度55 ℃以上的条件下正常工作。根据前期的实验验证结果,即使采用最大面积的散热器( 芯子尺寸:高1 000 mm×宽748 mm× 厚40 mm),也只能满足环境温度50 ℃的使用需求。因此,必须采用串联散热器的冷却系统,并将副散热器布置在驾驶室后面、车架上方( 图3)。其中,主散热器采用曲轴输出风扇进行冷却,而副散热器则采用电子风扇进行冷却。为了模块的通用化,主散热器和副散热器采用了相同规格的零件。经过分析计算,该方案可以满足环境温度60 ℃的使用要求,从而确保在55 ℃以上的环境温度下也能正常使用。

2.1 副散热器风扇的选择

在选择副散热器冷却风扇时,有2 种方案:一种是液压驱动,另一种是电驱动。综合考虑成本和布置因素,电驱动方案( 副水箱电驱动风扇350 W×4) 被认为是最直接和可行的。从发动机所匹配的发电机( 一般为5.4 kW) 的功率来看,这一方案也是完全可以满足的。

2.2 水泵的选择

由于增加了一个副水箱,水泵的扬程能否满足功能要求变得至关重要,因为它直接决定了冷却系的冷却效能。根据水泵扬程等于水路总阻力损失的原理,这些阻力损失通常是通过实验测量或经验得出的。在额定功率下,水泵的扬程接近30 m ;而在最大转矩下,水泵的扬程接近16 m。通过对比数据可知,在额定功率( 最高转速) 时,水泵的扬程完全能够满足使用要求;而在最大转矩时,水的泵扬程也刚好达到使用要求。

2.3 关注副散热器的热风回流问题

副散热器布置在驾驶室后部或车架侧面,由于不像驾驶室底部那样形成空气单向流动的动力舱,因此容易出现热风回流现象,从而影响副散热器的冷却效果。为了解决这一问题,需要在副散热器的后部设置防止热空气回流的导风罩。经过测试,在散热能力满足的情况下,加装导风罩可以提升冷却系统的环境适应能力2~ 5 ℃ [2]。

3 热平衡试验验证

为了验证所设计的主、副散热器串联冷却系统是否与设计预期相符,以及是否能在环境温度高达55 ℃的条件下正常工作,我们依据GB/ T 12542-2009《汽车热平衡能力道路试验方法》的规定,决定在带有环境舱的汽车风洞实验室中进行试验验证( 图5)。由于道路试验存在场地选择困难、安全性问题以及试验结果一致性较差等弊端,因此本试验选择了更为可控和安全的实验室环境。

根据整车的实际使用情况,我们选定了多个测试点进行试验。试验过程中,分别按照最大转矩点和最大功率点的工况进行了测试,并记录了中冷进出气温度、中冷进出气压力以及主、副散热器的进、回水温度等关键数据,并在相应位置布置了压力和温度传感器。

试验在高温试验室内进行,当试验室温度达到规定的55℃时开始试验。首先进行最大功率点( 转速2 100 r/min) 的测试,当发动机出水温度达到105 ℃时,整车冷却系统同样达到了热平衡状态。

随后对发动机最大转矩点( 发动机转速1 500 r/min) 进行测试,当发动机出水温度达到107 ℃时,整车冷却系统达到了热平衡。

根据在环境温度55 ℃条件下的台架试验结果,计算车辆散热系统的极限使用环境温度(LAT)。计算公式如下:

根据发动机参数表和台架试验结果,经过计算,可以得出LAT 在最大功率点时为60 ℃,在最大转矩点时为58 ℃。因此,该散热系统可以满足环境温度高达58 ℃的使用需求,计算结果见表1。

通过上述分析,我们可以得出结论:所设计的车辆散热系统完全能够满足环境温度55 ℃的使用指标要求。

4 结论及建议

在当前车辆大功率化的发展趋势下,针对在热区使用,特别是需要在高温55 ℃以上环境中运行的车型,在现有驾驶室动力舱及车架限制的前提下,采用串联散热器形式的冷却系统被证实是切实可行的。这种总体布置设计,不仅具有柔性化和模块化的特点,还显著提升了整车的可靠性、维修便利性和环境适应性,同时确保了整车成本的有效控制。

在设计过程中,我们应重点关注以下几个关键点:

⑴副散热器冷却风扇动力的选择至关重要。当所需功率较小时,电子风扇是一个可行的选择;而当所需功率较大时,则需要考虑使用液压风扇( 其动力由发动机提供)。

⑵由于系统中增加了副散热器,我们必须对水泵的扬程进行严格的校核,以确保冷却液能够保持足够的流速,从而满足冷却需求。

⑶由于副散热器的布置位置特殊,我们还需特别关注热风回流问题。必须采取有效的措施来防止热风回流,以确保冷却系统的效率。

本研究在理论分析中预测冷却系统可以满足60 ℃环境的使用需求,而在实际测试中,我们发现在最大转矩点时,系统仅能满足58 ℃环境的使用,存在2 ℃的误差。我们初步认为,这是由于在最大转矩点时水泵的扬程不足所导致的。由于无法选择具有更大扬程的发动机水泵,我们计划在后续研究中探索选用或串联其他水泵的可能性,并对其进行进一步的分析和验证。