气密性检测技术在机械加工中的应用

关键词:断刀检测;自动化生产;气密检测

0引言

在机械制造行业中,产品大多是金属制品。在加工过程中,由于切削力大且毛坯硬度不均匀,刀具折断和崩刃的现象时有发生。随着自动化程度的提高,在长时间、不间断的流水线生产中,这种现象愈发明显。如果发现不及时,很容易造成大批量的产品报废,从而严重影响生产过程[1]。而如果采用100%人工检查刀具是否存在问题,会浪费生产时间,也与自动化线的宗旨相违背,定期抽检则无法保证过程能力。鉴于上述多方面客观因素,如果机床本身具备刀具自动在线检测功能,就能很好地解决这一问题。在每把刀具加工工件前,先进行刀具检测,机床确认刀具没有任何问题且仍在寿命周期内后,再进行切削。同时,通过监控加工过程中某些特殊信息的方式,实时监控刀具的状态。一旦刀具出现异常,检测系统便会立即触发机床发出报警提示。通过在线自动检测刀具的工作状态,保证机床生产出合格的产品,并保障生产效率。

目前,我单位加工的产品中包含锻件。相比于其他材质的产品,锻件经过镦粗、锻压和热处理等多道工序,其内部组织晶粒细化,结构致密,硬度相对更高。因此,在刀具加工锻件时,更易产生断裂、崩刃等异常情况,在自动化线生产中,一旦出现这种情况,就会导致批量性不合格品的产生,对后续的成本和质量产生不利影响。

1解决方案

1.1方案设计

方案一:刀具震动检测

在加工过程中,刀具需承受巨大的力和摩擦,因此刀具断裂会严重影响加工效果和设备安全。为了避免此类问题,加工中心常采用刀具断裂检测方法。其中,振动检测法是通过监测主轴加工过程中的振动情况来判断刀具是否断裂。通常,刀具正常加工时振动较小,而刀具断裂时振动幅度会显著增大。因此,监测主轴振动情况可有效判断目前加工状态[2]。

方案二:机械开关断刀检测

该方法通过在刀库中安装机械开关来判断刀具是否断裂。刀具断裂后,断口会与机械开关分离,导致机械开关失去联系,从而触发报警信号[4]。该方法具有速度快、可靠性高的优点,但在刀具逃逸或未能及时到达机械开关的情况下,检测效果可能受影响。

方案三:视觉断刀检测

视觉断刀检测利用摄像头拍摄刀具,并通过图像处理算法实时检测刀具的形态和位置。该方法可对刀具形态进行定量分析,并根据分析结果判断刀具是否断裂。与机械开关检测方法相比,视觉检测方法可避免因刀具逃逸或未及时到达机械开关而导致的误判问题[3]。

1.2方案选择

综合检测方式、成本等因素,选择方案二更符合实际情况。为解决检测效果可能受影响的问题,考虑增加气密性检测相结合的设计,以进一步提高检测的准确性和可靠性。

2机械开关断刀检测设计

2.1机械工装原理

设计了气密检测工装(图1),该工装的机械部分由底座、测销和内置气路组成。控制部分由传感器和可编程逻辑控制器(PLC)构成。在检测过程中,机床刀具与工装测头接触。正常状态下,测销会被下压从而堵塞气路,确保气体无泄漏。而如果刀具断裂,测销会被顶起,导致气体泄漏。气体压力传感器负责采集气体压力,将物理信号转换为电信号,并与设置的灵敏度值进行比较。比较结果将反馈给可编程逻辑控制器(PLC),最终实现与机床的联动控制。如果检测到断刀,机床将停止运动并发出报警信号;反之,则机床将继续正常运行。

2.2灵敏度计算

灵敏度是衡量系统性能的重要指标,能够反映系统对输入变化的响应程度。它指示了系统的灵敏性及其对外界变化的敏感程度,是系统设计、控制和优化的重要依据。灵敏度计算基于输入变量和输出变量之间的函数关系。具体来说,灵敏度是指在给定的输入变量变化范围内,输出变量的变化量与输入变量的变化量之间的比值[5]。

通过PLC进行电信号的转换,从而发出气密检测识别信号。例如,当气密检测通过时,PLC信号为“#9002=1”;当气密检测不通过时,PLC信号为“#9002=0”。

2.3PLC设计

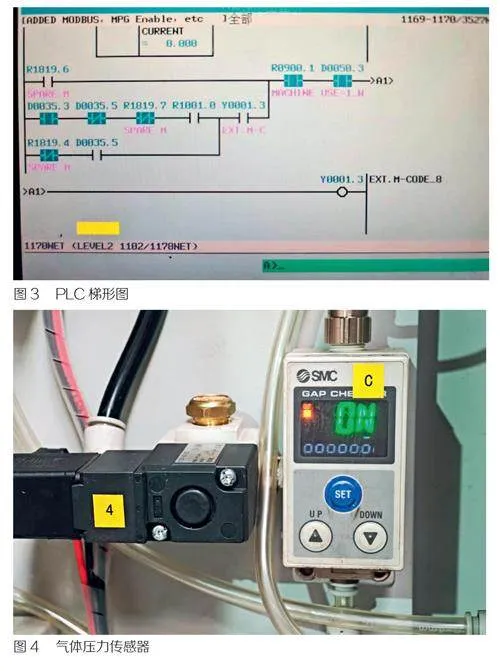

PLC设计如图2所示。

2.4控制逻辑

程序执行断刀检测代码M158,对应PLC梯形图(图3)中的继电器为R1819.6。在刀具状态正常的情况下,刀具与测销充分接触,测销被下压,内置气路被堵塞。此时,气体压力传感器(图4)将压力值转换为电信号,并将M158对应的R1819.6继电器复位,机床将继续正常运行。若刀具异常,则刀具与测销接触不充分,内置气路保持通畅。气体压力传感器会发出电信号,使M158对应的R1819.6继电器保持得电状态。通过延时计数器等待5s后,如果R1819.6仍然是得电状态,则D0429.1继电器得电(图5)。最终,输出断刀报警信号EX1291。

3实验效果

3.1验证重复测量下气密装置是否检测灵敏

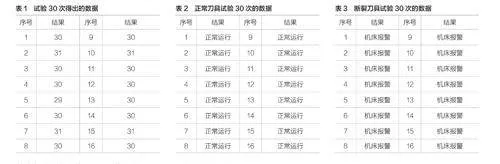

方案设计:使用手轮将机床刀具手动调整至同一高度,并观察气密检测装置的状态直至其正常通过检测。随后,固定机床手轮的Z值并记录,将刀具抬起后再次摇至该固定值,重复此过程30次,每次均观察并记录气密装置的状态。

3.2验证加工过程中该控制系统稳定性

方案设计:在正常运行程序的情况下,使用正常刀具重复执行断刀检测程序30次,输出并记录每次的结果;然后,在其他条件不变的情况下,更换为断裂刀具,再次重复执行断刀检测程序30次,同样输出并记录每次的结果。

3.3结论

通过分析表1的数据可以发现,该机械工装及气密检测装置具有较高的灵敏度,且重复性好,结构稳定。同时,表2和表3数据表明,该控制系统具有灵敏准确的特点。综上所述,该系统方案可行,效果良好。

4结束语

断刀气密性检测技术在机械加工领域的应用,成功解决了自动线上自动确认并检查刀具状态的难题。该技术实现了对不同产品的自动化检测与加工,为“批量自动化刀具生产加工”提供了一种解决问题的思路。在应用该成果后,操作者从原先需要目视识别刀具状态变为自动检测,不但降低了人的劳动强度,还有效解决了自动化生产过程中刀具批量不合格品的问题。自成果应用以来,由于刀具断裂导致的废品发生率已经降低至“0”。经过实际生产中的批量加工验证,该成果完全可以作为自动化识别刀具状态的参考案例,并有望广泛应用于各类机械行业的自动化刀具加工中。