磷石膏配料碳热熔融还原硫逸出及熔渣物相分析

王艳语,谷守玉,侯翠红,井红权,关红玲,张 晖

(1.郑州大学化工学院,国家钙镁磷复合肥技术研究推广中心,河南郑州 450001;2.云南云天化环保科技有限公司,云南昆明 650000)

磷石膏(PG)是湿法生产磷酸的工业副产品,每生产1 t 磷酸将产生4.5~5 t 的磷石膏[1]。磷石膏组成比较复杂,主要成分为CaSO4·2H2O,并含有SiO2和少量P2O5、氟化物、有机质等杂质。目前,中国磷石膏存量高达7.5亿t,每年新增7 500万t左右,综合利用处置率为45.3%[2]。巨量磷石膏在渣库集中堆存,不仅占用土地资源,而且带来生态和环境风险[3]。中国已不允许新建磷石膏渣库,国家和地方政府相关部门出台了一系列政策文件,对磷石膏的综合利用率提出了严格的要求,达不到利用率要求的企业将面临关停风险[4];同时在政策上鼓励和强化大宗固废和磷石膏的综合利用[5]。磷石膏的综合利用已成为磷复肥行业亟需解决的重大难题。

目前,中国磷石膏资源化综合利用途径主要集中在建材、化工、农业等方面,如制备水泥缓凝剂[6]、加工建筑石膏及高强石膏等[7-8]、制备硫酸联产水泥[9]、制备胶凝材料[10],以及制备硫酸钙晶须[11]等;用于盐碱地改良[12];改性后用于矿井充填[13];通过钙循环协同优化磷石膏排放和水泥厂CO2的捕集[14],发挥碳减排的作用。其中,磷石膏制酸联产水泥工艺通过分解转化磷石膏的硫、钙资源,可以实现磷石膏的规模化、资源化利用,如年产40 万t 硫酸,可同时生产水泥60万t,消耗干基磷石膏90万t,此外,中国硫资源短缺,对外依存度在50%以上,因此该工艺具有重要的经济、社会和生态效益。然而,该工艺存在生产成本高、物料在回转窑易结圈堵塞、水泥产品质量波动大[15]、附加值低等问题,缺乏经济性和竞争力[16],难以大规模推广应用。目前,中国除个别装置因兼顾处理工业废物得以维持生产外,其他磷石膏制酸联产水泥装置均先后停产[17]。针对上述问题,有学者通过技术改进提出了磷石膏制酸联产石灰工艺[18]和磷石膏分解煅烧制胶凝材料工艺[19],以上工艺均通过降低回转窑煅烧分解温度来避免物料熔融结圈,但硫的回收率相对较低。陈肖虎等[20]提出将磷石膏、粉煤灰、添加剂和改性剂混合并研磨制成生料,送入窑内焙烧后制得熟料,对熟料进行水磨溶出后进行固液分离,分离得到的固体经焙烧后加工制得硫酸,分离得到的液体经氧化钙纯化后加工制得氢氧化铝,氢氧化铝再同其他原料制得橡胶阻燃剂,但该工艺相对复杂。

基于此,本课题组创新性地提出利用高杂质磷石膏制硫酸联产矿渣棉纤维的方法[21],通过添加助剂构建低熔点共熔体系,在熔融状态下实现磷石膏的快速高效分解,得到的液态熔渣顺利排出后用于制备高附加值的矿渣棉纤维。矿渣棉纤维属于无机硅酸盐纤维,是一种以熔融炉渣为主要原料,通过离心/喷吹方法制取的一种棉丝状矿物纤维,矿渣棉的主要成分为CaO、SiO2、Al2O3、MgO 及少量的铁氧化物[22],呈稳定的玻璃相结构[23]。矿渣棉的市场售价约在2 200元/t以上,部分冶金、化工、电力等耐高温矿渣棉隔热板制品的售价在10 000元/t以上[24]。磷石膏制酸联产矿渣棉工艺对磷石膏中硫高效回收利用的同时也将所含的钙、硅等转化为生产矿渣棉纤维的原料,是实现磷石膏资源化高值化利用的新途径。该工艺的顺利实现和推广需要基础理论及数据的支撑,如适宜的配料比及碳还原剂添加量对体系硫逸出和熔渣性能的影响等。本文以云南高硅磷石膏为原料,通过配料计算添加适量的硅、铝、镁、铁氧化物,使高温熔渣成分满足矿渣棉生产对原料的要求,并通过热重分析、热力学性质的测定和高温还原熔融实验研究碳还原剂类型及添加量对磷石膏配料碳热还原熔融硫逸出和熔渣性能的影响,为磷石膏制酸联产矿渣棉的工艺提供一定的基础数据和技术支撑。

1 实验部分

1.1 实验原料

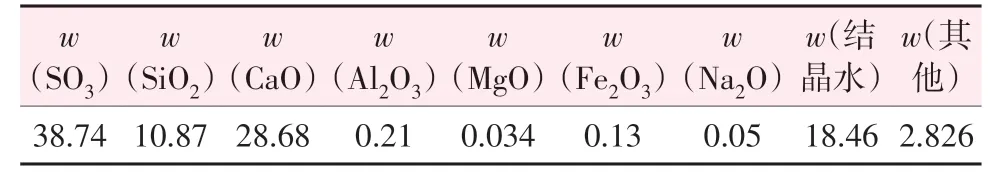

磷石膏来自云南某公司,在45 ℃下烘干、粉碎磨细后进行化学成分分析,结果如表1所示。由表1可知,磷石膏主要含量为w(SO3)=38.74%、w(CaO)=28.68%、w(SiO2)=10.87%,为高硅磷石膏。图1为二水磷石膏的XRD 谱图,其主要组成为CaSO4·2H2O和SiO2。

图1 二水磷石膏的XRD谱图Fig.1 XRD pattern of phosphogypsum dihydrate

表1 二水磷石膏成分Table 1 Contents of phosphogypsum dihydrate%

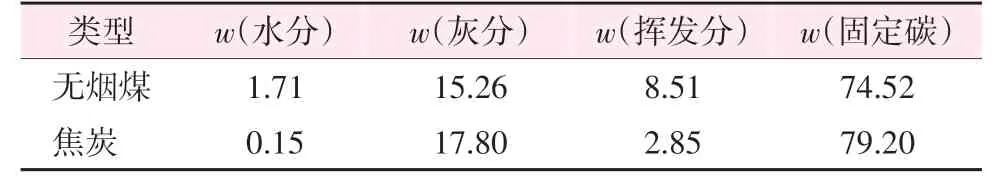

碳还原剂有石墨粉、无烟煤、焦炭,其中石墨粉为高纯试剂,纯度为99.95%。无烟煤、焦炭的主要工业指标如表2所示。实验中用到的其他试剂均为分析纯。

表2 碳还原剂的工业分析Table 2 Industrial analysis of carbon reducing agents %

1.2 实验部分

1.2.1 磷石膏配料体系计算

根据矿渣棉生产对原料要求的3 个经验参数(酸度系数Mk为1.1~1.5[25]、氢离子指数pH 为4~5、黏度系数Mη为1~3 Pa·s[26]),以磷石膏为主要原料,配以分析纯试剂SiO2、Al2O3、MgO、Fe2O3,假定高温条件下磷石膏中CaSO4全部转化为CaO,通过计算Mk、pH和Mη进行配料,见公式(1)~(3):

根据公式(2)可知,钠含量对pH 有一定影响。由表1 可知,磷石膏含少量钠,在配料计算时不再额外添加钠。经计算当磷石膏质量设为1 时,分别添加质量分数为22.5%的SiO2、11.25%的Al2O3、3.75%的MgO、1.25%的Fe2O3,此时渣系Mk=1.4、pH=4.86、Mη=1.27 Pa·s,可满足矿渣棉生产对原料的要求。按配比准确称取各试样并研磨,混合均匀后进行热重分析、熔融特征温度测定和高温还原熔融实验。

1.2.2 热重分析

在磷石膏碳热还原分解过程中,碳的加入量和煅烧温度对磷石膏的分解和脱硫有很大影响[1,27]。采用STA449F 型热重分析仪测定不同n(C)/n(S)(0、0.5、0.8、1.0、1.2)、不同碳还原剂(石墨、无烟煤、焦炭)对磷石膏热分解过程的影响。实验采用Al2O3坩埚,吹扫气、保护气均为N2,升温速率为15 ℃/min,温度区间为50~1 500 ℃,样品质量为10~15 mg。

1.2.3 熔融特性

熔融特征温度的测定:按配比称取一定量研磨好的原料(粒径<0.1 mm),滴加质量分数为7%的阿拉伯树胶,采用模具压制成长三角锥,并放置在刚玉托盘的三角锥卡槽中,在70 ℃下干燥30 min后将三角锥放入微机灰熔点仪中进行熔融特征温度的测定。

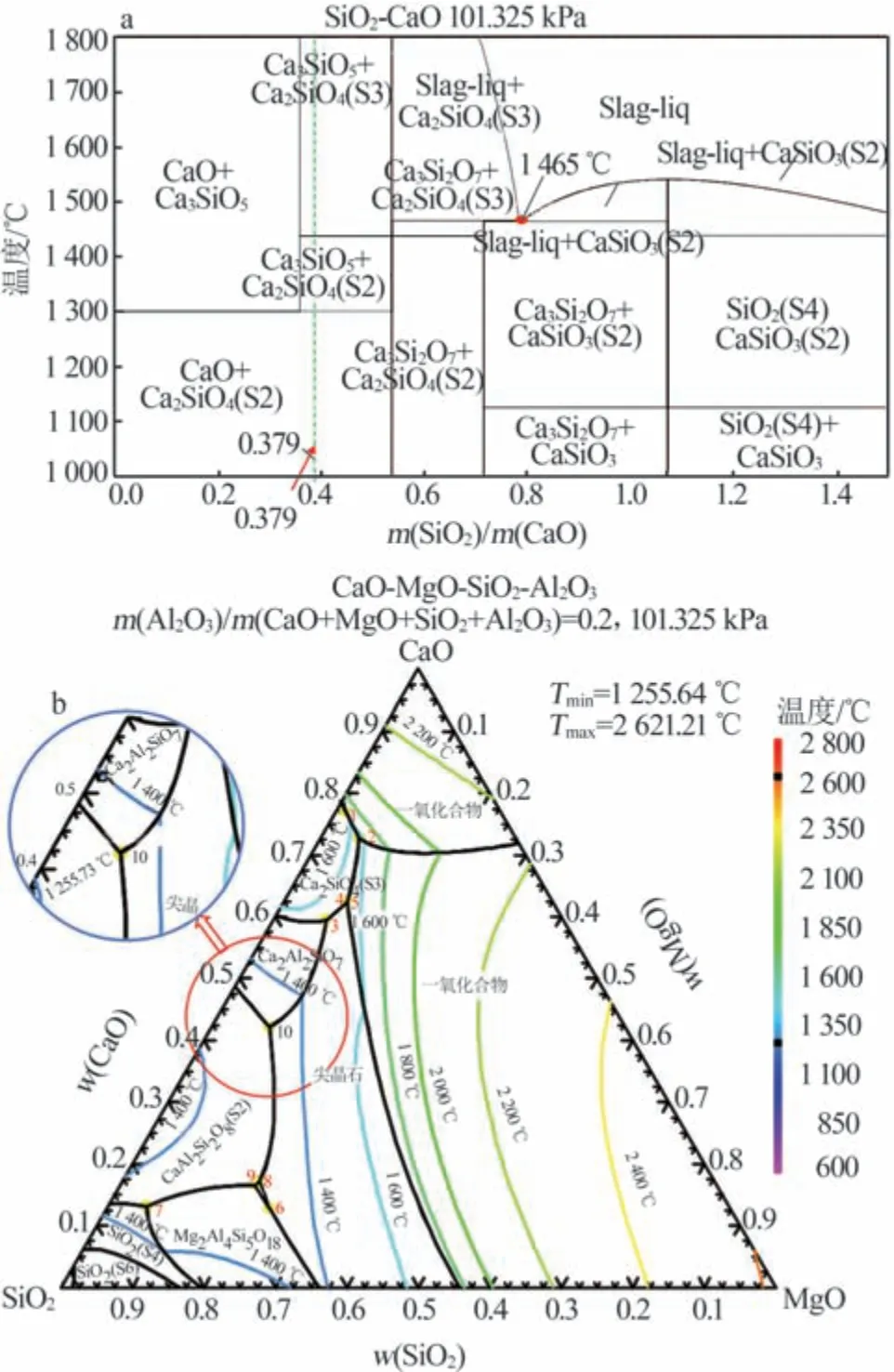

相图计算:利用FactSage热力学软件对SiO2-CaO二元相图和CaO-MgO-SiO2-Al2O3四元相图进行计算,分析四元体系的构建对体系熔融特性的影响。

1.2.4 高温还原焙烧和熔融实验

采用GWL型高温气氛炉在900~1 300 ℃下对磷石膏及磷石膏配料进行还原焙烧,分析高温还原过程中物相的演变规律;探讨不同n(C)/n(S)、还原剂种类对磷石膏配料高温还原熔融硫逸出和熔渣物相结构的影响。准确称取20 g混合均匀的磷石膏及其配料放入刚玉坩埚中,升至设定的温度后放入升降炉进行高温还原焙烧/熔融20 min,反应结束后立即取出坩埚,冷却至室温后取出熔渣,粉碎磨细后备用。

1.2.5 分析与表征

磷石膏配料中的硫源自磷石膏中的CaSO4·2H2O,其SO3含量按GB/T 5484—2012《石膏化学分析方法》进行测定,熔渣中总硫含量按GB/T 1549—2008《纤维玻璃化学分析方法》进行测定。磷石膏配料体系脱硫率按公式(4)计算:

式中:w1为磷石膏配料中SO3的质量分数,%;m1为配料中磷石膏的加入量,g;w2为高温熔融后熔渣中总S(以SO3计)的质量分数,%;m2为高温熔融后熔渣的质量,g。

采用D8 Advance 型X 射线衍射仪(XRD)表征磷石膏、焙烧渣和熔渣的物相结构,Cu 靶,波长为0.154 nm,扫描范围为10°~80°,扫描速率为5 (°)/min。

2 结果和讨论

2.1 磷石膏的碳热分解

磷石膏的热重-微商热重(TG-DTG)曲线如图2所示。由图2可知,磷石膏的失重过程主要分为3个阶段:第一阶段为50~235 ℃,质量损失率为18.35%,主要为CaSO4·2H2O 中结晶水的挥发,与表1 结果一致,在153 ℃时脱水速率最快;第二阶段为1 000~1 212 ℃,质量损失率为12.28%,该阶段磷石膏开始缓慢分解;第三阶段在1 212~1 500 ℃,质量损失率为24.11%,该阶段CaSO4在高温下继续受热分解,分解速率加快,质量急剧减少,释放出O2和SO2。高温分解的总质量损失率为36.39%,对应的DTG曲线在1 305 ℃达到峰值,此时磷石膏中CaSO4分解最剧烈,温度至1 500 ℃时试样仍未恒重。根据表1 中SO3含量的分析结果可知,在1 500 ℃时仍有少量的CaSO4未分解,这主要是因为高温下低熔点物相的生成对磷石膏形成包裹,阻碍了硫酸钙的进一步分解。

图2 磷石膏的TG-DTG曲线Fig.2 TG-DTG curves of phosphogypsum

以石墨粉作为还原剂,不同碳硫物质的量比下磷石膏的TG-DTG 曲线如图3 所示。由图3a 可知,第一阶段在200 ℃以下,主要为磷石膏中结晶水的挥发,本文重点讨论磷石膏在高温区(>800 ℃)的热分解过程。石墨的加入可以明显降低磷石膏的起始分解温度,加入量越多,起始分解温度越低(与不加石墨相比降低约100 ℃),反应达到平衡的温度也越低。一方面加入的石墨越多,与磷石膏的接触面积越大,反应速率加快[28];另一方面石墨加入量影响反应过程,具体表现为不同碳硫物质的量比对磷石膏热分解过程的影响。从图3b 可以看出,当n(C)/n(S)为0.5、0.8 时,高温区有两个失重峰,第一个失重峰主要是C 还原CaSO4生成CaS,释放出CO2(CaSO4+2C=CaS+2CO2),同时生成的CaS 和CaSO4进一步反应生成CaO 和SO2(CaS+3CaSO4=4CaO+4SO2),且随着碳硫物质的量比的增大,第一个失重峰强度增强;随着温度的进一步升高,在1 200~1 301 ℃时反应速率降低,质量损失缓慢,此阶段的质量损失可归因于未分解的CaSO4进一步发生自分解反应[29-30]。然而,当n(C)/n(S)为1.0、1.2时,反应速率加快,且DTG 曲线上仅有一个失重峰,这是因为石墨将更多的CaSO4还原生成CaS,当石墨加入量较多时,生成的CaS较多,从而造成CaSO4消耗完毕,反应结束。总之,石墨的加入可以促进磷石膏的分解,降低分解温度,但石墨的加入量不宜过多。结合磷石膏碳热还原过程发生的两个主要反应得出其总反应式为:

图3 不同n(C)/n(S)下磷石膏的TG-DTG曲线Fig.3 TG-DTG curves of phosphogypsum at different n(C)/n(S)

其n(C)/n(S)为0.5,因此在探讨碳还原剂类型对磷石膏热分解过程的影响时以n(C)/n(S)为0.5进行。

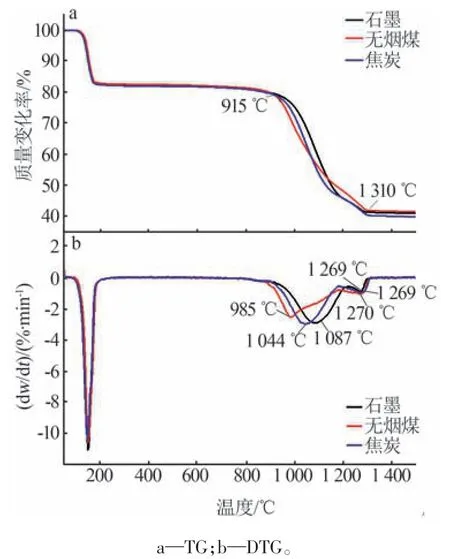

在n(C)/n(S)为0.5 时,分别以石墨、无烟煤、焦炭作为还原剂,对磷石膏的热分解过程进行研究,结果如图4所示。从图4可以看出,当n(C)/n(S)为一定值时,不同还原剂对磷石膏的热分解过程影响不大,反应在915 ℃左右开始,1 310 ℃结束;对应的DTG 曲线均有两个失重峰,在第一阶段无烟煤作为还原剂时首先在985 ℃达到最大反应速率,其次为焦炭和石墨,第二个反应阶段基本无差别,说明在还原剂加入量一定时,以上3 种碳还原剂对磷石膏热分解过程的影响无显著差异,后续将通过高温还原熔融实验进一步验证。

图4 添加不同碳还原剂时磷石膏的TG-DTG曲线Fig.4 TG-DTG curves of phosphogypsum with different carbon reducing agents

2.2 磷石膏及其配料的热力学特性

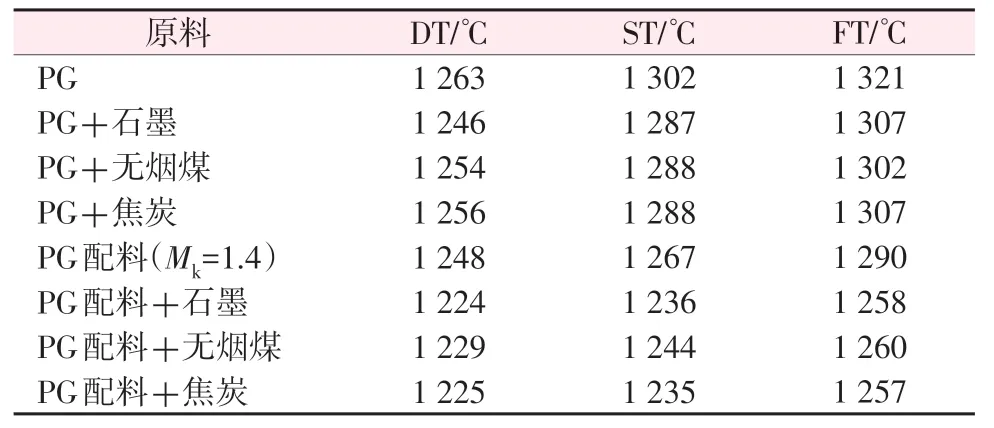

不同碳还原剂下[n(C)/n(S)为0.5],磷石膏及其配料的熔融特征温度如表3所示,其中DT为变形温度、ST 为软化温度、FT 为流动温度。图5 为磷石膏焦炭熔融特征温度测定过程中灰锥变化情况。从图5 可以看出,随着温度的升高,由于物料中磷石膏的脱水和分解,物料量逐渐减少,三角锥明显变细。由表3可知,磷石膏的熔融特征温度DT、ST、FT分别为1 263、1 302、1 321 ℃。添加不同还原剂(石墨、无烟煤、焦炭)的磷石膏熔融特征温度DT分别为1 246、1 254、1 256 ℃,ST 分别为1 287、1 288、1 288 ℃,FT分别为1 307、1 302、1 307 ℃,碳的加入可以降低磷石膏的熔融特征温度,但不同还原剂之间的差别不大。酸度系数Mk=1.4 的磷石膏配料的DT、ST、FT 分别为1 248、1 267、1 290 ℃,可见配料的加入也可以降低磷石膏的熔融特征温度。

图5 磷石膏焦炭熔融过程中灰锥变化Fig.5 Ash cone changes during phosphogypsum and coke melting

表3 磷石膏及其配料在不同碳还原剂下的熔融特征温度Table 3 Melting characteristic temperatures of phosphogypsum and ingredientswith different carbon reducing agents

图6 为FactSage热力学软件计算的SiO2-CaO二元相图和CaO-MgO-SiO2-Al2O3四元相图,对于本研究所采用的磷石膏,其m(SiO2)/m(CaO)为0.379。随温度变化,物相呈不同形态硅酸钙的演变过程,如图6a所示。由图6b可知,硅、铝、镁的加入促使体系生成低熔点物质Ca2Al2SiO7和CaAl2Si2O8,并在1 255.73 ℃形成最低共熔点,与熔融特征温度的测定结果基本一致。然而,由于磷石膏中其他杂质的存在,磷石膏及其配料的FT温度均低于相图计算结果。由此可见,添加适宜比例的配料和碳还原剂,不仅可以满足矿渣棉生产的原料要求,还可以降低体系的熔融温度。根据矿渣棉生产工艺条件,高温熔渣流经导流槽后通过喷吹或四辊离心成纤制备矿渣棉纤维,一般在流动温度200 ℃以上熔渣均质化且具有良好的流动性,因此在高温还原熔融实验中,以工业上常见的焦炭作为还原剂,设定操作温度为1 450 ℃(FT+200 ℃)进行脱硫率及熔渣物相的研究。

图6 SiO2-CaO相图(a)和CaO-MgO-SiO2-Al2O3相图(b)Fig.6 Phase diagrams of SiO2-CaO(a) and CaO-MgO-SiO2-Al2O3(b)

2.3 磷石膏及其配料高温还原过程的物相演变

通过热重实验研究了磷石膏的碳热分解过程,并通过热力学分析确定了磷石膏及其配料的熔融特性,结合上述结果,对n(C)/n(S)为0.5(焦炭为还原剂)的磷石膏及其配料在900~1 300 ℃下的物相演变规律进行分析,以进一步确定磷石膏及其配料的碳热分解过程。磷石膏及其配料在不同温度下还原熔渣的XRD 谱图见图7。由图7a 可知,磷石膏经1 300 ℃焙烧20 min 后主要物相为Ca2SiO4及少量未分解的CaSO4,而从图7b看出,磷石膏配料在1 300 ℃下完全熔融,熔渣的XRD 谱图无明显的衍射峰,呈非晶态的玻璃相结构,这与表3 中磷石膏和磷石膏配料的熔融特征温度一致。纵观磷石膏及其配料的高温热分解过程得出,随着温度的升高,CaSO4的特征衍射峰强度逐渐降低说明分解率逐渐增加,此外1 100 ℃下焙烧后的XRD 谱图中均观察到CaS 相。磷石膏经1 200 ℃焙烧后,在其熔渣的XRD 谱图中仍能观察到CaS相,且出现了Ca5(SiO4)2SO4物相(可表示为CaSO4·2Ca2SiO4),其为CaSO4高温分解的产物CaO和磷石膏中SiO2反应生成的Ca2SiO4(2CaO·SiO2),并结合了部分未反应的CaSO4,而经1 300 ℃焙烧后熔渣的主要物相为Ca2SiO4,还含有少量的CaSO4;磷石膏配料经1 200 ℃焙烧后,在其熔渣的XRD谱图中未能观察到CaS 相,而出现了CaSiO3(CaO·SiO2)物相,这主要是因为配料中加入的SiO2结合了更多的CaO,从而促进了CaS 和CaSO4反应的进行,说明配料的加入不仅降低了体系的熔点,而且可以提高硫酸钙的分解效率。高温条件下物相的演变规律也说明了磷石膏的碳热分解过程主要分两步进行,CaSO4首先被还原为CaS,随着温度的升高,CaS 和CaSO4进一步反应得到CaO和SO2。

图7 磷石膏及其配料在900~1 300 ℃下焙烧20 min后的XRD谱图Fig.7 XRD patterns of PG and PG ingredients after roasting at 900~1 300 ℃ for 20 min

2.4 磷石膏配料碳热熔融还原硫逸出及熔渣物相分析

磷石膏制酸工艺中脱硫效果是重要的考察指标之一。本实验通过分析高温熔融后熔渣总硫含量计算得出配料体系的脱硫率。熔渣硫含量越高,脱硫率越低,烟道气中SO2浓度降低,对后期制酸工段不利;此外,熔渣中的硫会影响后期制备的矿渣棉性能。磷石膏还原生成的CaS 存在于熔渣中,进一步造成矿渣棉中的CaS含量偏高,在潮湿的环境中CaS易发生水解[31],从而降低矿渣棉的耐水性、耐腐蚀性及矿渣棉的化学稳定性。生产矿渣棉时先将原料高温熔融为液态熔体,再经喷吹或离心拉制成纤。矿渣棉属于高温熔渣急冷制品,纤维玻璃化程度较高,其晶格排列长程无序,呈非晶态的亚稳结构,从物相结构上矿渣棉属于非晶态材料。模拟矿渣棉生产的冷却方式,在高温熔融过程中待物料达到设定实验条件后,立即取出冷却,粉碎磨细后进行XRD分析。

2.4.1 碳还原剂类型的影响

按n(C)/n(S)为0.5,在酸度系数为1.4 的磷石膏配料中分别添加一定量的石墨、无烟煤、焦炭,在1 450 ℃下高温熔融20 min后,考察不同碳还原剂对配料体系硫逸出及熔渣物相结构的影响。磷石膏配料熔渣中的总S(以SO3计)含量及脱硫率如图8a 所示。由图8a 可知,熔渣中硫质量分数为0.49%~1.26%,脱硫率达97.46%以上,熔融条件下磷石膏的分解率明显高于传统的磷石膏制酸工艺[1,32],这主要是由于在熔融条件下,物料流动性增强,分子之间作用加强,反应速率加剧。不同还原剂对磷石膏配料体系硫逸出的影响不显著,与石墨相比,添加无烟煤或焦炭时硫的逸出效果相对较好,脱硫率分别为98.45%、99.05%,这主要是因为碳还原剂固定碳含量影响了还原效果,其次还原剂的反应活性对反应过程影响也较大。石墨是活性差、反应能力较低的碳质物料,焦炭和无烟煤的反应能力高于石墨,且焦炭的孔隙度略大于无烟煤,因此其反应能力也相应略高[33]。熔渣的XRD谱图如图8b所示。由图8b可知,相同配料和实验条件下,分别采用石墨粉、无烟煤、焦炭作为还原剂,最终熔渣均为无明显衍射峰的非晶态结构,呈良好的玻璃相。

图8 不同碳还原剂下磷石膏配料的脱硫率(a)和熔渣的XRD谱图(b)Fig.8 Desulfurization rates of phosphogypsum ingredients(a)and XRD patterns of slags(b)under different carbon reducing agents

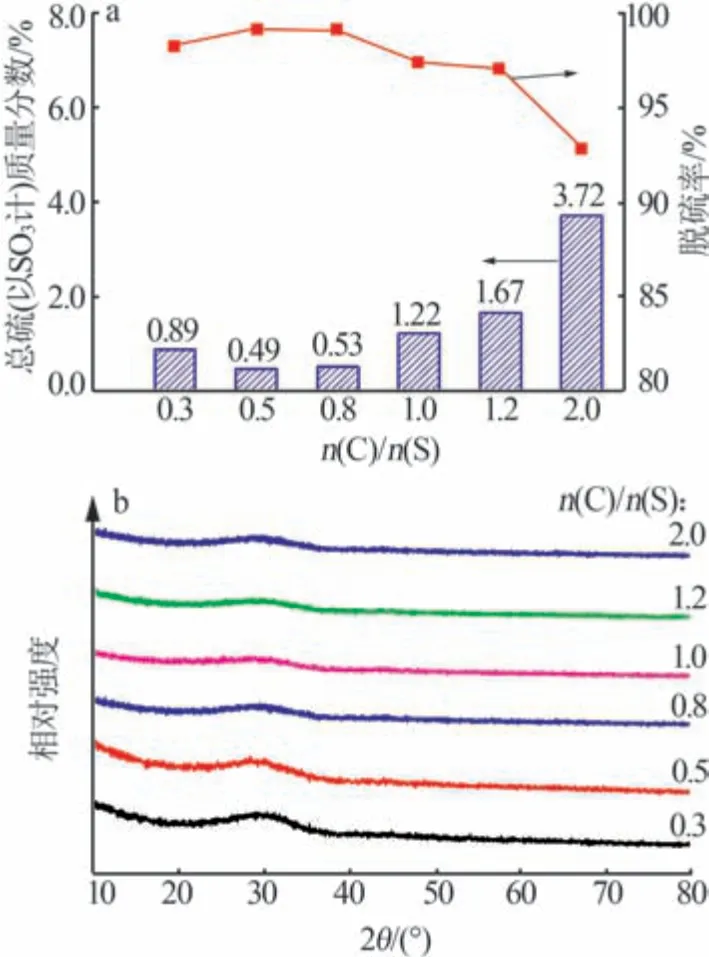

2.4.2 碳硫物质的量比的影响

碳的加入量对磷石膏的热分解过程有重要影响,尤其是影响硫的迁移转化过程。以焦炭为还原剂,探讨不同碳硫物质的量比对磷石膏配料体系中熔渣硫含量及脱硫率的影响,结果如图9a所示。由图9a可知,当n(C)/n(S)为0.5时,物料在1 450 ℃下熔融20 min 后熔渣中的硫质量分数仅为0.49%,此时脱硫率最高(99.05%);随着焦炭加入量的增加,熔渣中硫含量呈上升趋势,尤其当n(C)/n(S)大于1.0时,熔渣中硫含量显著增加,脱硫效果明显下降;当n(C)/n(S)为1.2时,脱硫率为97.01%;当n(C)/n(S)为2.0时,脱硫率下降至92.83%,此时熔渣中硫质量分数高达3.72%。这主要是因为随着焦炭加入量增多,C 还原CaSO4生成的CaS 量增多同时CaS 和未还原的CaSO4反应放出SO2,但此反应随着CaSO4消耗完毕而停止,部分CaS残留在渣中使脱硫率降低,影响烟气中SO2的浓度,进而影响制酸的经济性。若使用熔渣进一步制备矿渣棉,含有的CaS 会随之进入矿渣棉中,在潮湿的环境中CaS 遇水发生化学反应生成Ca(OH)2和H2S,不仅降低矿渣棉的耐水性,还会对金属起腐蚀作用。熔渣的XRD 谱图如图9b所示。从图9b可以看出,磷石膏配料的高温熔渣均呈非晶相结构。

图9 不同碳硫物质的量比下磷石膏配料脱硫率(a)及熔渣的XRD谱图(b)Fig.9 Desulfurization rates of phosphogypsum ingredients(a)and XRD patterns of slags(b) under different n(C)/n(S)

3 结论

本研究在磷石膏中加入二氧化硅、三氧化二铝、氧化镁、三氧化二铁,使渣系满足矿渣棉生产对物料酸度系数Mk、氢离子指数pH和黏度系数Mη的要求,通过热重分析、熔融特性的测定和高温气氛炉实验探讨了不同n(C)/n(S)、碳还原剂种类对磷石膏配料高温熔融硫逸出及熔渣物相结构的影响,得出以下结论。

1)热重分析表明,碳的加入可以促进磷石膏的分解、降低分解温度,但碳的加入量不宜过多,以n(C)/n(S)为0.5为宜,还原剂类型(石墨粉、无烟煤、焦炭)对磷石膏热分解过程的影响不大。

2)磷石膏及其配料体系在不同碳还原剂下的热力学特性表明:硅、铝、镁的加入促使体系生成低熔点物相Ca2Al2SiO7和CaAl2Si2O8,降低磷石膏的熔融特征温度;碳还原剂的加入可以降低磷石膏及其配料的熔融特征温度。磷石膏的流动温度FT 为1 321 ℃,酸度系数为1.4 的磷石膏配料体系FT 为1 290 ℃,以n(C)/n(S)为0.5 加入焦炭后,FT 降为1 257 ℃,约降低30 ℃。

3)磷石膏及其配料在高温焙烧还原过程中的物相演变说明:CaS为还原过程的中间产物,配料中加入的SiO2可结合更多的CaO,促进了CaS和CaSO4反应的进行;配料的加入不仅降低了体系的熔点,而且可以提高硫酸钙的分解效率。

4)高温还原熔融实验表明,酸度系数为1.4的磷石膏配料在1 450 ℃下熔融还原20 min 后不同还原剂条件下熔渣中的总硫质量分数均在1.26%以下,脱硫率高于97.46%,以焦炭为还原剂时效果最好,脱硫率为99.05%。n(C)/n(S)对磷石膏配料体系的脱硫率影响较大,当n(C)/n(S)为0.5 时脱硫效果最好,随着n(C)/n(S)的增大,熔渣中硫含量增加,当n(C)/n(S)为2.0 时,熔渣中硫质量分数为3.72%,脱硫率降至92.83%。熔渣的XRD 谱图均无明显的衍射峰,呈良好的玻璃相结构,但碳还原剂加入量过多会造成系统脱硫率下降,对后期制酸不利,同时也会影响熔渣进一步制备矿渣棉的性能。