融合北斗定位技术的长大隧道群工程线安全管控系统设计与实现

胡 鹏

(成昆铁路有限责任公司 工程管理部,成都 610031)

长大隧道群工程线施工存在诸多安全风险,主要包括:施工环境较为复杂、照明和通信不畅、客观环境恶劣;涉及多家施工单位,点多线长,作业地点分散,交叉施工频繁;一旦发生安全事故,救援难以顺利开展[1-2]。因此,工程线施工安全管理一直是建设管理的痛点。

针对上述问题,大量研究人员对其进行了研究,秦健[3]利用北斗卫星导航系统(简称:北斗)高精度定位技术,结合地理信息系统、地基增强、移动通信及其他辅助技术,研发了基于北斗的铁路施工作业人员和车辆安全预警防护系统,实现了现有铁路施工作业过程中人员与车辆间存在安全隐患时的成功预警;关达等人[4]分析铁路营业线施工现场安全防护管理需求,提出安全管控策略和卡控流程,利用北斗地基增强高精度定位和移动应用等新技术,研发了智能安全防护设备,设计开发了铁路营业线施工智能安全防护管理系统,实现对施工现场关键人员、智能防护设备、路用车施工作业全流程管理。但上述研究均未解决长大隧道群中信息覆盖和工程线安全管控的问题。

本文以山区铁路长大隧道群工程安全管控为研究对象,融合北斗定位技术,设计长大隧道群工程线安全管控系统,实现对动力车辆及人员的实时定位、动力车辆接近预警,以及与工程调度中心进行远程实时通信等功能,显著提升长大隧道群工程线施工安全管理水平。

1 系统总体架构

融合北斗定位技术的长大隧道群工程线安全管控系统(简称:本文系统)分为感知层、传输层、数据层、应用层和表现层5 个层级,其总体架构如图1 所示。

图1 长大隧道群工程线安全管控系统总体架构

1.1 感知层

感知层通过北斗、超宽带通信(UWB,Ultra Wide Band)定位模块[5-6]及作业人员报警终端,实时获取动力车辆位置、速度及作业人员位置信息等,并经基站回传至隧道洞口的通信基站的边缘计算处理终端进行数据处理和分析。

1.2 传输层

传输层采用融合北斗定位技术的隧道内、外组合通信组网。根据隧道长度,在隧道内设置由“UWB+远距离无线电(LoRa,Long Range Radio)[7-8]+无线访问接入点(AP,Access Point)”三合一的集成中继站,隧道洞口设置可进行边缘计算的通信基站,两者共同实现了隧道内外的通信组网,为本文系统各类数据提供安全高效的传输通道。

1.3 数据层

数据层包括隧道内安装的基站基础数据,解析后的里程数据,动力车辆和作业人员的定位数据,以及相应的报警信息、日志信息等交互数据。

1.4 应用层

应用层实现了隧道内外的动力车辆和作业人员的实时定位及预警,加强了施工现场的安全防护;调度中心通过现场反馈的动力车辆、作业人员信息,进行远程调度指挥和安全管控,进一步保障了施工安全。

1.5 表现层

表现层通过调度中心大屏实时滚动显示全线的动力车辆信息和分布情况、各标段作业人员信息,以及最新的预警信息等,方便调度中心的管理人员进行整体管控;现场车载显示终端和作业人员终端也能接收和显示预警信息,并进行声光预警等。

2 系统功能

本文系统功能如图2 所示。

图2 长大隧道群工程线安全管控系统功能

2.1 动力车辆定位及预警

动力车辆定位及预警功能包括隧道外定位、隧道内UWB 定位、预警语音提示和调度命令播报等。动力车辆在隧道外运行时,采用北斗定位技术,当其进入隧道后自动切换成UWB 定位模式,同时驾驶员通过预警语音提示和调度命令播报等功能及时采取防范措施。

2.2 作业人员定位及预警

作业人员定位及预警功能包括作业人员UWB 定位和声光预警。作业人员的实时定位反映现场作业人员安全防护情况,声光预警可及时提醒作业人员下道避车,保障其安全。

2.3 远程调度管控

远程调度管控功能包括动力车辆管理、作业人员管理、预警信息播报和综合信息统计等。调度中心管理人员可实时掌握全线的动力车辆运行和分布情况、各标段作业人员情况、最新预警播报等信息,便于及时研判风险,调整行车和作业计划,从源头保障施工安全。

3 关键技术

3.1 融合北斗定位的隧道内外组合通信组网

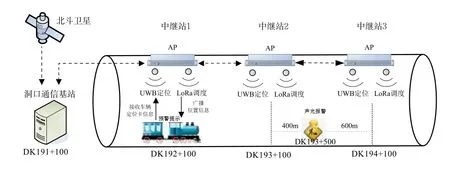

3.1.1 隧道洞内组合通信组网

隧道洞内采用了“UWB+LoRa+AP”三合一的集成组网方式。隧道洞内的网络覆盖情况如图3 所示,UWB 对覆盖范围内的定位卡进行测距,由点对点AP 将信息传输至洞口基站进行边缘计算,借助LoRa 低功耗远距离无线传播数据技术优势,广播预警信号、车辆运行里程和速度信息等。

图3 隧道洞内组合通信组网示意

根据信号覆盖范围,隧道内每间隔1 km~1.5 km安装一个“UWB+LoRa+AP”三合一集成中继站,从而在隧道内部建立连续稳定的测量定位和调度广播通信网络。

3.1.2 隧道洞口通信组网

隧道洞口通信组网如图4 所示,在隧道洞口设置北斗+移动网络通信基站(一般安装在距离隧道口外100 m 以内的位置)作为该隧道内的基准定位点,向洞内中继站转发预警信息,同时作为边缘计算的终端对隧道内的车辆和人员进行定位解析。本文系统利用北斗覆盖范围广和无通信盲区的优势,在山区条件下,采取北斗短报文作为移动网络的强有力补充,有效解决长大隧道群工程线的信息传输问题[9]。

图4 隧道洞口通信组网示意

3.2 隧道内外动力车辆、作业人员实时定位

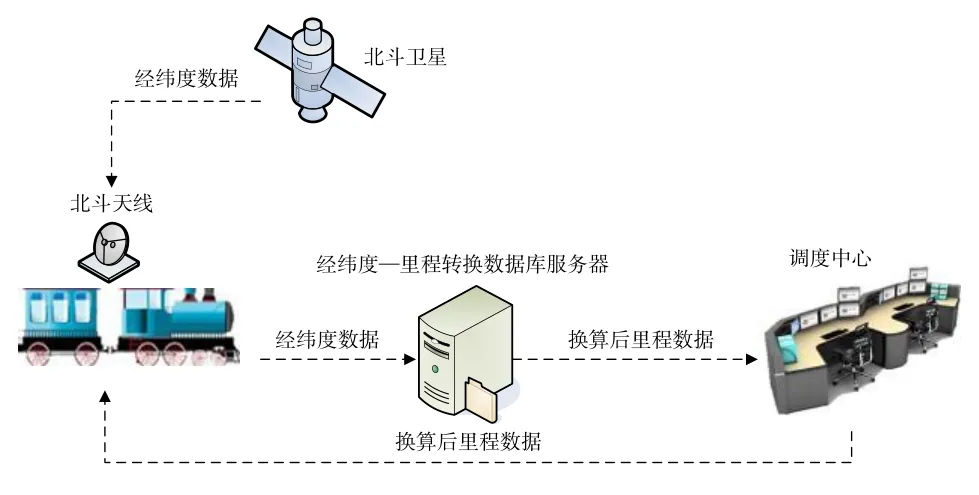

3.2.1 隧道外实时定位

工程线采用的是里程坐标,本文系统对全线隧道外的经纬度均提前进行了采集,并与里程坐标形成一一对应的映射关系,存入数据库服务器,以便后续调取[10]。工程线上每台动力车辆均加装了北斗导航的接收机,隧道外动力车辆实时定位方式如图5 所示。隧道外动力车辆采用北斗的定位数据,直接接收卫星信号,解析为经纬度坐标,再基于经纬度坐标和里程坐标的映射关系,转化为里程坐标,传回调度中心,同步发回车载显示终端,从而实现实时定位。

图5 隧道外动力车辆实时定位示意

3.2.2 隧道内实时定位

隧道内作业人员和动力车辆定位采用洞口基准定位点结合UWB 测距的技术,由车载定位标签、作业人员佩戴的有定位标签的报警终端和中继站共同实现。

当动力车辆进入隧道后,从隧道内中继站读取到车载UWB 定位标签的数据开始,自动切换到UWB 定位模式。通过中继站与动力车辆、作业人员定位标签的UWB 通信信道传输时间测距和定位,通过中继站AP 汇集定位数据并传输至洞口通信基站,进行边缘计算,解析出动力车辆、作业人员在隧道内的精准里程坐标。具体方法如图6 所示。

图6 隧道内机车和作业人员实时定位

图6 中,中继站2(DK193+100)和中继站3(DK194+100)的安装里程位置是固定的,2 个中继站分别对作业人员佩戴的定位报警终端进行测距,其中,中继站2 读卡距离400 m,中继站3 的读卡距离为600 m,则可以确定作业人员位于中继站2 和3之间,其定位里程为DK193+500。

3.2.3 动力车辆左右线判别

由于北斗定位和UWB 定位都无法判断动力车辆所处位置是左线还是右线,为精确确定动力车辆行驶位置,参考应答器的原理,本文采用无线射频(RFID,Radio Frequency Identification)标签预埋的方式,解决了机车运行左右线的自动判识。

如图7 所示,在动力车辆可能切换线路的道岔区段附近预埋RFID 标签。其中,左线预埋奇数卡号标签,右线预埋偶数卡号标签。在每辆动力车辆底部安装RFID 读卡器,动力车辆在行驶经过预埋标签的位置时,通过读卡即可判定行驶的路线,并为后续精确预警奠定基础。

图7 动力车辆左右线自动判别示意

3.3 隧道内动力车辆接近预警

工程线施工过程中,本文系统通过北斗定位及隧道内的UWB 实时定位将作业人员、动力车辆的实时动态数据通过中继站传输至洞口通信基站,通信基站根据采集的数据,实时计算出两者间的间距,若间距小于预警提示阈值2 km[10],则发送预警信息。通过北斗短报文将预警指令信息发送至调度中心,同时,洞内中继站将预警指令信息传输至动力车辆与作业人员所在位置关联的LoRa 基站。LoRa 基站下发警示指令到车载显示终端和作业人员终端,车载显示终端和作业人员终端触发继电器开关进行声光预警。使两者都采取相应的防护措施,从而避免人员伤亡事故发生,确保动力车辆和施工人员安全。动力车辆接近预警过程如图8 所示。

图8 隧道内动力车辆与作业人员接近预警示意

4 系统应用实例

成昆(成都—昆明)铁路峨眉—冕宁段地处西南山区,正线全长226 km。全线共有27 座隧道,长约170 km,其中,超过6 km 长的隧道有11 座,属典型的长大隧道群工程[11]。

本文系统于2023 年3 月起在成昆铁路峨眉—冕宁段上线运行,该系统投用以来,为增强其工程线安全管理发挥了重要作用,及时发送多次预警,有效避免了动力车辆与现场作业人员间碰撞事故的发生。

下面主要介绍一下本文系统远程调度管控功能的应用。

4.1 动力车辆管理

该功能集中展示了注册和上道的动力车辆信息,可直观看出动力车辆所属单位、车牌号、当前所在里程和线别等信息。鉴于该区段工程线施工过程中配合单位众多,为便于相互间的协调配合,里程展示精确到所在标段、具体隧道或桥梁的信息,方便调度中心进行风险研判。

4.2 作业人员管理

为方便各个标段管理,作业人员携带的作业人员终端根据站前站后不同专业的使用工况,分别匹配绑定小平车、梯车、施工台架等。根据现场作业地点和工况的不同,作业人员相关的标识信息包含了具体单位、编号、当前里程、速度和施工计划。

4.3 预警信息播报

调度中心实时掌握各类报警信息,并进行实时播报,在调度中心显示大屏上显示预警时间、类型和详细内容,为各标段的管理人员实时了解现场情况提供了直观便捷的渠道。

4.4 综合信息统计

与地理信息图层相结合,该功能可在调度中心显示大屏上实时显示全线动力车辆信息和分布情况、各标段作业人员情况和终端上线情况及预警信息统计等。

5 结束语

融合北斗定位技术的长大隧道群工程线安全管控系统通过融合北斗定位技术和“UWB+LoRa+AP”三合一的综合组网技术进行隧道内外的通信组网,实现了动力车辆及作业人员的实时定位和动力车辆接近预警等功能,有效避免生产安全事故的发生;调度中心能够实时掌握现场动力车辆、作业人员的综合信息,便于及时研判生产安全风险,调整运输组织和作业计划,进一步保障施工安全。

本文系统在成昆铁路峨眉—冕宁段试用后,其工程线安全情况总体可控,未出现安全事故,同时,为后续长大隧道群内工程线施工安全管控积累了宝贵经验。