废弃陶瓷作为再生混凝土细骨料性能研究

赵军华,原征宇,袁兴龙,锁春晖

(1.郑州工商学院,郑州451400;2.河南神力混凝土有限公司,郑州450018)

1 前言

随着我国城市化进程的不断发展,各种基础设施建设也逐渐推进,对混凝土的需求量也日益增多。砂作为细骨料,是混凝土的主要组成之一。其作为不可再生资源,过度的开采,不仅会造成资源枯竭,还会造成环境污染。因此,寻找一种能够取代砂作为混凝土细骨料的材料成为一个亟待解决的问题。

中国是陶瓷的故乡,年产陶瓷居世界首位,因为陶瓷本身的脆性,在其生产、储存、运输和使用过程中,容易产生碰撞、破碎导致陶瓷废料增多。据报道全国年产陶瓷废料约为1000 万吨[1]。目前对于陶瓷废料的处理主要为掩埋,但是陶瓷是不能降解的,因此将陶瓷废料简单的掩埋处理会造成土地的浪费,导致二次污染,严重影响陶瓷行业的可持续发展[2]。因此,如何将日益增多的陶瓷废料合理回收利用引起了人们的高度重视。

陶瓷主要是由黏土或含有黏土的混合物经混合提炼、成型、煅烧而成的各种制品。其中瓷砖主要是由石英、长石瓷土等按不同比例煅烧而成,并且结构致密,成分与天然砂石相近[3],并且产量巨大,如果将废弃的瓷砖经清洗、破碎、筛分制成人工砂应用到混凝土中代替天然砂,不仅可以解决天然砂消耗过度的问题,还能够充分利用工业产生的废弃瓷砖,为废弃瓷砖的处理提供行之有效的解决方法。

目前已有学者对废弃陶瓷作为混凝土骨料进行了研究。王东旭等人[4]将废弃陶瓷制成再生粗骨料,等质量替代天然碎石,研究其对混凝土力学性能的影响。结果表明,随着陶瓷粗骨料的增加,混凝土抗压强度先降低后增加。邵莲芬及其团队[5]将废弃陶瓷制备成粗骨料,等量取代天然石子,配制成陶瓷粗骨料混凝土,研究了陶瓷取代量对混凝土工作性能及力学性能的影响。结果表明随着陶瓷取代量的增加,混凝土的流动性逐渐降低,抗压强度有所提高。程及其合作者[6]将废弃陶瓷制成混凝土骨料,部分或全部取代天然砂、石配制成废弃陶瓷骨料混凝土。进行混凝土抗压强度及抗折强度试验。结果表明,废弃陶瓷骨料部分或全部取代天然骨料,对混凝土3天及28 天抗压强度和抗折强度均无显著影响,混凝土强度均达到设计强度等级C30 的要求陆盛武等人[7]将建筑废弃陶瓷制成细集料以不同的取代率等质量取代天然河砂生产混凝土,对其强度进行测试,得出陶瓷细骨料混凝土的抗压强度与普通混凝土没有明显区别。

基于以上陶瓷作为混凝土骨料的研究,可知废弃陶瓷作为混凝土骨料的研究多集中于粗骨料,将其作为混凝土细骨料的研究相对较少,且不同学者的研究结论有所差异。这可能是因为地区的不同、生产工艺的差别以及环境因素会对陶瓷的理化性质产生影响,造成实验结果的差异。本公司属于生产型企业,对于砂的需求量巨大,远距运输废弃陶瓷不仅会增加成本,而且不利于对本地区废弃陶瓷的消耗。因此本课题选取公司附近陶瓷城产生的废弃瓷砖作为研究对象,将其作为混凝土细骨料,这对于本地区的废弃瓷砖的处理工作及当地混凝土生产企业的节能环保都有一定的现实指导意义。

2 原材料及试验方法

2.1 原材料

水泥为河南孟电集团水泥有限公司生产的42.5 级普通硅酸盐水泥;减水剂为河南科之杰新材料有限公司生产的脂肪族减水剂;粗骨料选用连续级配为5-20mm的天然碎石;细骨料选用细度模数为3.0 的信阳河砂;实验用水为普通自来水。

2.2 陶瓷细骨料的制备及其基本性能

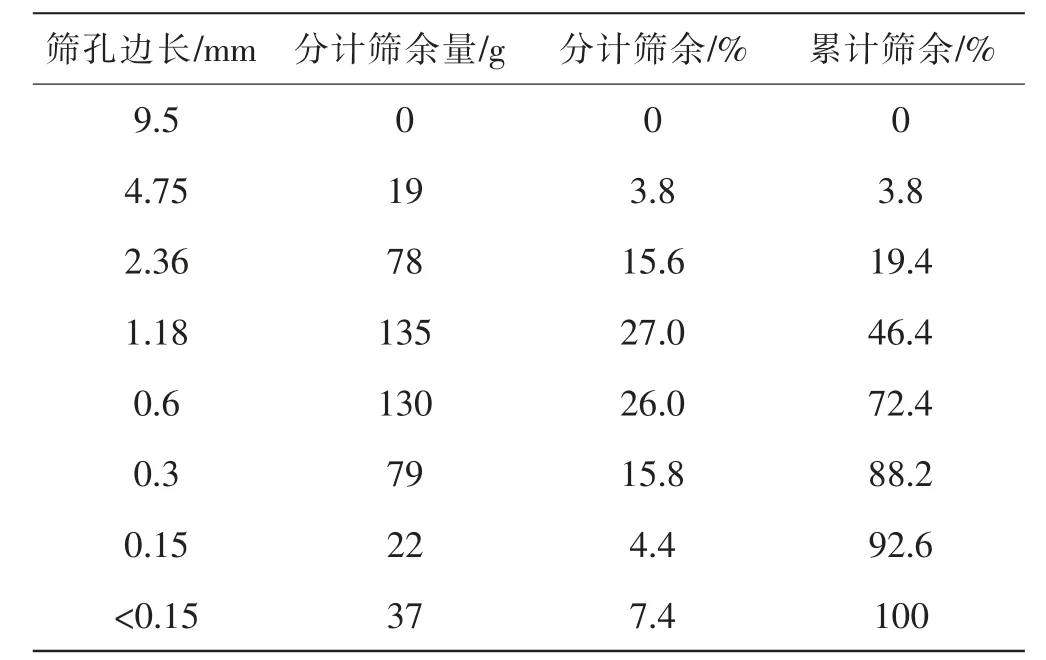

将公司附近陶瓷城产生的各类废弃瓷砖混合,经清洗、破碎、除杂、筛分,制成陶瓷细骨料,如图1 所示;筛分析得出陶瓷细骨料的粒度分布如表1 所示。

表1 废弃陶瓷细骨料的粒度分布

图1(a) 废弃陶瓷,(b) 陶瓷细骨料

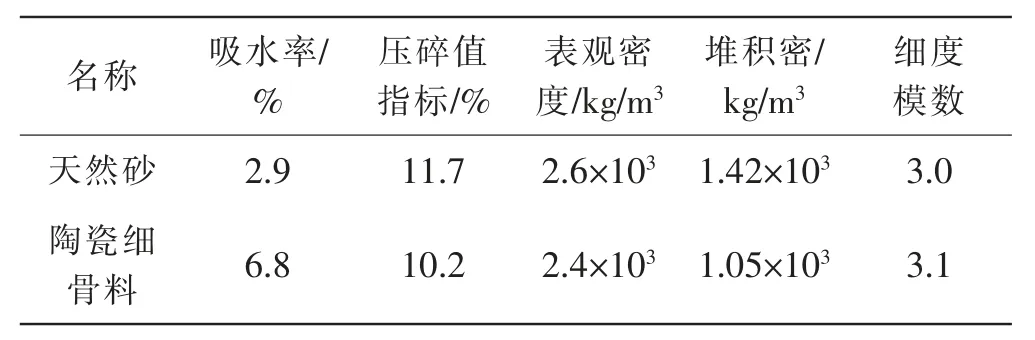

根据以上筛分析结果,计算得出陶瓷细骨料的细度模数为3.1。参照JGJ 52—2006《普通混凝土用砂、石质量及检验方法标准》[8],测得天然砂及陶瓷细骨料的各项性能指标如表2 所示。

表2 天然砂和陶瓷细骨料的理化性能指标

由表2 可知,制备的陶瓷细骨料的压碎值指标、表观密度、堆积密度与细度模数与天然砂接近,理论上能够代替天然砂作为混凝土细骨料。又因为废弃瓷砖的黏土面能够吸收大量水分,且具有多孔性,因此吸水率明显大于天然砂[9]。

3 试验过程

3.1 试验方法

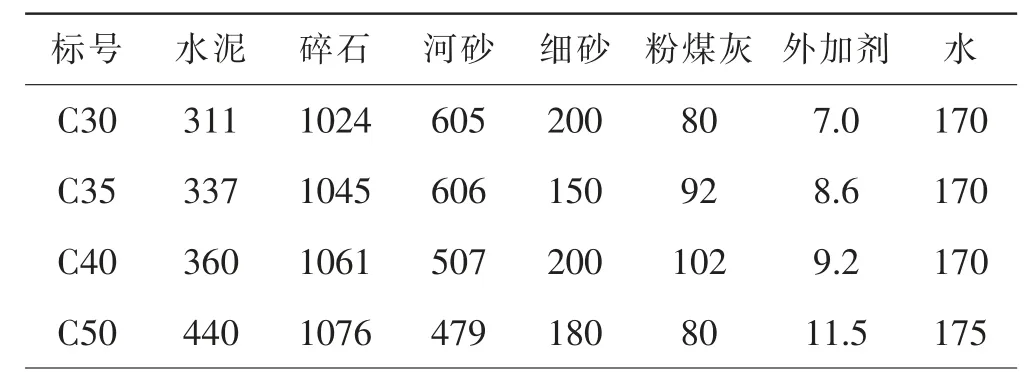

根据实际需求,本实验选取常用混凝土强度等级C30、C35、C40、C50 作为研究对象。基准混凝土的配合比设计参照JGJ 55—2000《普通混凝土配合比设计规程》[10]及公司生产配比进行,初始配合比如表3 所示。将制备的陶瓷细骨料以质量百分率取代天然细骨料,前期准备工作发现,当陶瓷细骨料取代率大于60%时,混凝土和易性变差。因此,在本课题中每个强度等级混凝土陶瓷细骨料的取代率选取为15wt%、30wt%、45wt%和60wt%。分别对C30、C35、C40、C50 强度等级混凝土不同陶瓷细骨料取代率下的和易性及抗压强度进行研究。和易性和抗压强度的检测依据分别依据GB/T 50080—2016《普通混凝土拌合物性能试验方法标准》[11]及GB/T 50081—2002《普通混凝土力学性能试验方法标准》[12]进行。

表3 C30、C35、C40、C50 等级混凝土初始配合比

3.2 实验结果及分析

3.2.1 和易性检测

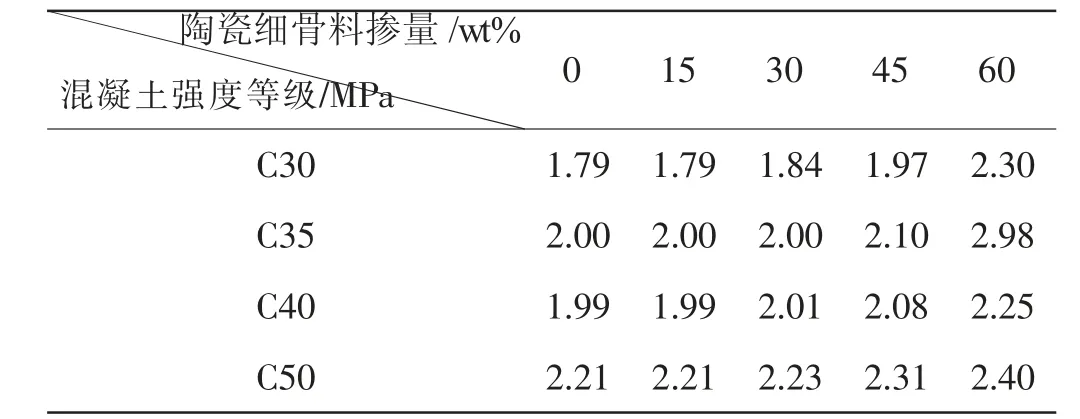

因陶瓷细骨料的吸水率较高,随着陶瓷细骨料取代量的增加,所需用水量逐渐增多。因此,在保证坍落度为220±10mm、扩展度为650±15mm 的条件下,随着陶瓷细骨料掺量的增加,减水剂用量逐渐增多。将陶瓷细骨料分别以15wt%、30wt%、45wt%和60wt%的取代率取代天然细骨料,C30、C35、C40、C50 强度等级、不同取代率的混凝土所需减水剂如表4 所示。新拌混凝土的初始状态如图2 所示。

表4 不同强度等级,不同取代率的混凝土所需减水剂掺量(%)

图2 C30、C35、C40、C50 强度等级混凝土不同陶瓷细骨料取代条件下得到的混凝土初始状态(注:C30-15 表示强度等级为C30 的混凝土中,陶瓷细骨料的取代率为15wt%)

从表中可以看出,随着陶瓷细骨料掺量的增加,混凝土所需减水剂的掺量逐渐增多。当掺量达到60wt%时,C30、C35、C40、C50 等级混凝土所需减水剂的掺量分别为2.30%、2.98%、2.25%、2.40%,考虑到减水剂掺量过高不仅会影响混凝土的凝结时间,造成混凝土开裂,还会极大地提高混凝土的生产成本。因此陶瓷细骨料的掺量不宜过高。从图2 可以看出,新拌混凝土初始状态良好。

3.2.2 抗压强度检测

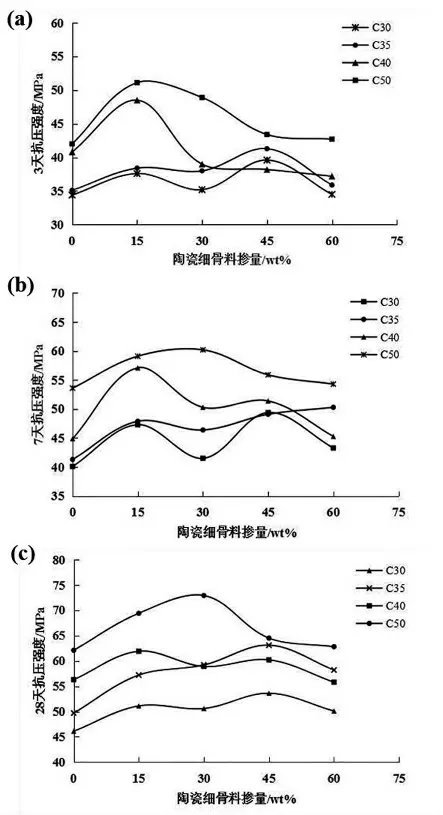

随着陶瓷细骨料取代率的增加,得到的C30、C35、C40、C50 强度等级的混凝土3 天、7 天、28 天强度分别如图3(a、b、c)所示。

图3 C30、C35、C40、C50 强度等级混凝土强度随陶瓷细骨料掺量变化的曲线

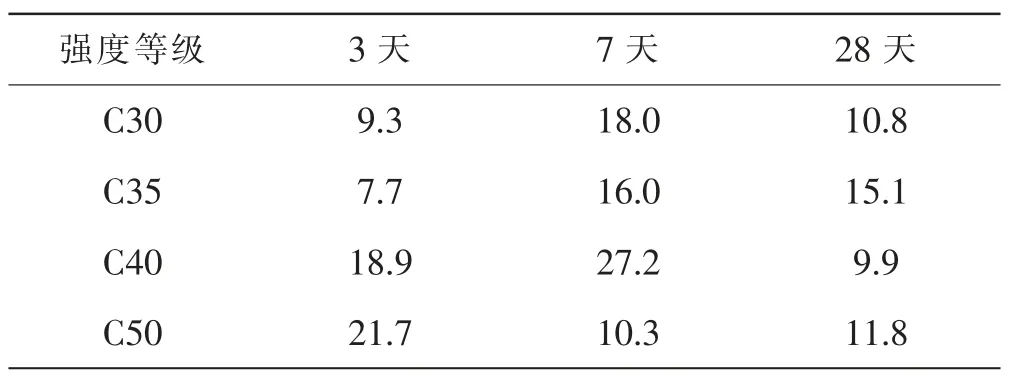

从图3(a,b)可以看出,随着陶瓷细骨料掺量的增加,C30 和C35 等级混凝土的抗压强度呈现出不规则的波浪形趋势,而C40 和C50 等级的混凝土的抗压强度整体呈现出先增加后降低的趋势,说明陶瓷细骨料的掺量对于混凝土的早期强度影响不稳定,但是整体相比较同等级的天然细骨料混凝土早期强度表现出增加的趋势。值得注意的是,当陶瓷细骨料掺量为15wt%时,混凝土的3 天、7 天强度相比同等级天然细骨料混凝土均有明显提高。这可能是因为混凝土的受力破坏多以界面破坏为主,骨料与水泥界面是混凝土中最为薄弱的环节,陶瓷细骨料表面较为粗糙、多棱角,与水泥在水化过程中生成的水泥石表面的粘结度较高,所以掺加少量的陶瓷细骨料可以显著的提高混凝土的抗压强度[5,13]。掺加15wt%陶瓷细骨料的C30、C35、C40、C50 等级混凝土相比与同等级天然细骨料混凝土的3 天、7 天、28 天强度提高率见表5。

表5 陶瓷细骨料掺量为15wt%时,C30、C35、C40、C50 等级混凝土3、7、28 天抗压强度相比较同等级混凝土增长率(%)

从图3(c)可以看出,随着陶瓷细骨料掺量的增多,C30、C35、C40、C50 等级混凝土的抗压强度均表现出先增加后降低的趋势。相比较早期强度变化较为稳定,这可能是因为在养护的中后期,陶瓷细骨料多孔结构吸收的水分对混凝土进行二次养护,即内养护[14,15]。且在掺量达到60wt%时,混凝土的抗压强度仍然高于同等级天然细骨料混凝土,均能够达到设计强度要求。

4 结论

本课题将废弃陶瓷加工处理成细度模数为3.1 的陶瓷细骨料,等质量取代天然砂,研究其对混凝土的和易性及抗压强度的影响,得出如下结论:

(1)制备的陶瓷细骨料的理化性能与天然砂接近,但吸水率较高,因此在后期实验过程中若想保证良好的和易性,需适量增加减水剂掺量。

(2)随着陶瓷细骨料掺量的增加,混凝土早期强度变化不稳定,随着龄期增加,混凝土抗压强度随陶瓷细骨料掺量的增加,整体呈现出先增加后降低的趋势。是因为在后期强度发展过程中水泥水化较为完全,陶瓷细骨料与水泥石之间的粘结力较大及混凝土的二次养护作用。

(3)考虑到混凝土后期稳定性及生产成本,认为陶瓷细骨料掺量15wt%为最佳掺量。在最佳掺量15wt%时,C30、C35、C40、C50 等级的陶瓷细骨料混凝土的抗压强度相比同等级天然细骨料混凝土分别提高10.8%、15.1%、9.9%、11.8%。

(4)我国作为陶瓷的故乡及混凝土工业大国,用陶瓷细骨料代替天然砂制备混凝土是可行的,这对于本地区的废弃瓷砖的处理工作及当地混凝土生产企业的节能环保都有一定的现实指导意义。