一种具有深刻纹理的陶瓷岩板的生产工艺控制技术

谭嘉成,李清莲,吴焱,熊勋旺,黄焱墉,江健,查武华

(丰城市东鹏陶瓷有限公司,丰城331132)

1 前言

岩板作为一种新型陶瓷产品,是在陶瓷薄板和陶瓷大板的基础上演变而来的全新概念,主要特性有规格大、厚度齐全、表面质感丰富、装饰效果简洁大气、留缝少和施工铺贴效率高等,短短几年在高端家居产品行业中迅速流行起来,占有率不断增大。陶瓷岩板不同于普通瓷砖,其不仅可以上墙和铺地,还可以作为一种多功能材料加工成不同规格和形状以应用于家居的不同区域,如茶几、桌面、厨台、橱柜、衣柜面板等。特别地,岩板相比于人造石、石英石、大理石、花岗岩等更环保健康,非常符合近年来的环保要求,同时,岩板纹理为人工创作,丰富多样,质感多元化,这些共同决定了岩板越来越受消费者喜爱,有着广阔的应用市场和巨大的经济效益。

2 工艺流程

(1)辊压成型压制坯体(2)对坯体进行刷坯和吹尘处(3)进入第一台喷墨机对中,第一台喷墨机喷墨(数码模具墨水)(4)往返摆动喷数码面釉(5)干燥,干燥温度控制130-140℃,干燥时间为3-5min;(6)第二台喷墨机喷墨(颜色墨水和精雕),主要使第一台喷墨机纹理能对上第二台喷墨机颜色和精雕的纹理(7)第三台喷墨机(数码保护釉);(8)进入干燥,干燥温度控制80-100℃,干燥时间2-4min;(9)高温烧成,烧成温度1204/1214℃,烧成时间为75-90min;(10)烧成半成品(11)抛光机用羊毛刷轻扫一下,磨边。

3 生产配方工艺技术研究

(1)复刻原生数控技术呈现层次错落起伏、深浅不一、细腻舒适的三 维纹理装饰效果的研究

通过数字化控制纹理清晰度、数码墨水及数码釉用量、错落起伏及深浅不一的三维效果等,利用墨水疏水性原理,攻克木、石、布、皮等三维纹理效果的还原,相对于传统模具的呆板(一台压机一件模芯),复刻原生数控技术做到一砖一模,图案与自然肌理完美结合,实现3D打印效果,也降低了雕刻钢带的成本,节约转产时间。在模具墨水形成的三维纹理的基础上,使用摆动喷釉柜喷数码面釉,利用颜色墨水叠加精雕墨水形成亮哑交替的图案纹理层,令墙面岩板表面的错落起伏、深浅不一、细腻舒适的三维纹理装饰效果得以实现,从而有效提升产品表面三维纹理的立体感;再次叠加数码保护釉,有利于提升产品表面的防污、耐磨性能。

(2)数码面釉对产品三维纹理装饰效果等性能影响研究

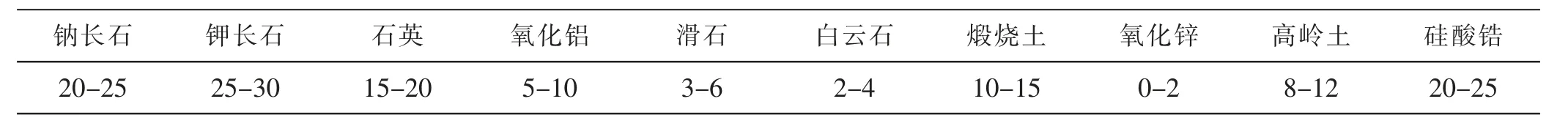

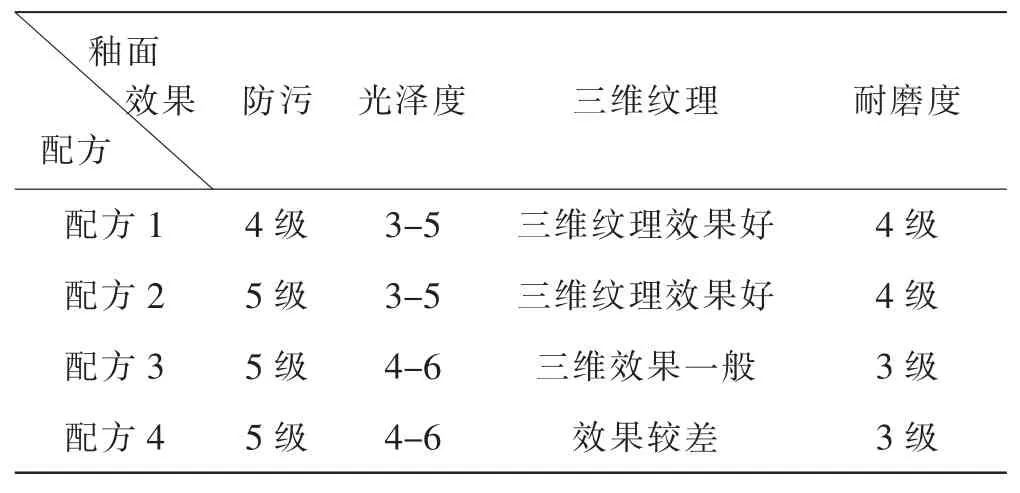

表1 数码面釉料配方研究(配方1)

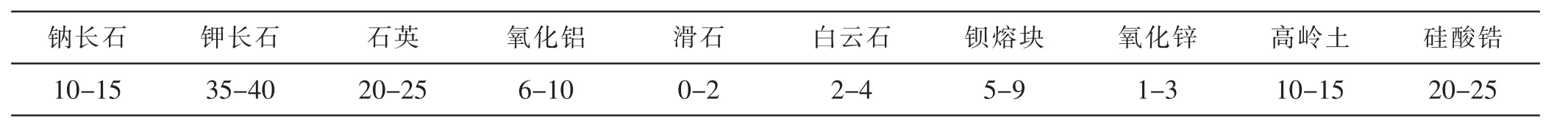

表2 数码面釉料配方研究(配方2)

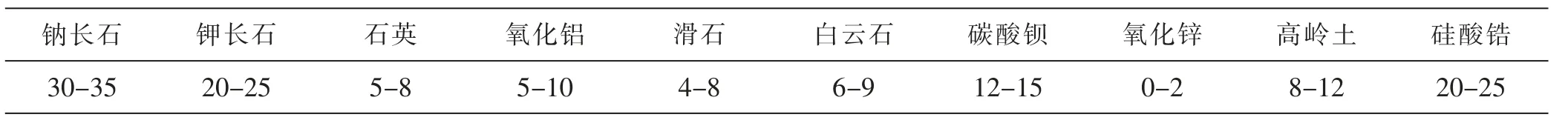

表3 数码面釉料配方研究(配方3)

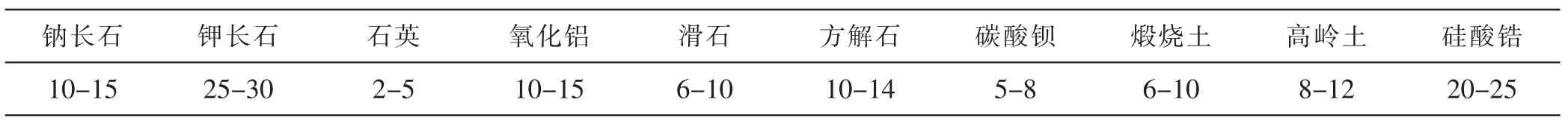

表4 数码面釉料配方研究(配方4)

表5 数码面釉对产品三维纹理等性能的影响

1.配方1 高石英和煅烧土为了增加其高温粘度大,防止三维凹凸纹理在烧成时熔平;配方中硅铝含量高为了提高其耐磨性;配方中二价溶剂偏少,导致防污只有4 级;

2.配方中高岭土较多是为了增加其釉浆性能,保持其喷釉效果雾化效果,使其纹理更精细,三维立体感更强,配方中石英较高和引入钡熔块主要是增加其高温粘度大,防止三维纹理在烧成时熔平;钡熔块对比配方1 煅烧土能提高其防污性能;配方中硅铝含量高为了提高其耐磨性;

3.配方中引入碳酸钡主要是提高其高温粘度,白云石和滑石高温粘度小,导致烧成时三维纹理效果会有部分熔平,整体错落起伏的效果一般,配方中硅铝含量不高,导致耐磨相对差;

4.配方中钙镁含量高,高温粘度小,导致烧成时三维纹理效果会有部分熔平,整体三维纹理效果较差,配方中二价溶剂多,硅铝含量不高,导致耐磨度相对差;

试验结论:采用配方2 得到的错落起伏、深浅不一、细腻舒适的三维纹理装饰效果好,纹理深度可达到0.5mm,光泽度3-5 度,产品耐磨性4 级,防污5 级,符合产品生产标准。

(3)复刻原生数控工艺研究

由于砖坯厚度薄(6.2mm),坯体出干燥窑后在釉线传输的过程中,散热快,到喷数码面釉时坯温从120℃左右降至60℃左右,坯温越低进入坯体的水分越大,坯体内水分越大,坯体强度下降越多,容易出现机械裂,坯体内水分越大,激烈排水,容易出现排水裂。故在喷完面釉后的干燥很重要。影响釉面三维效果的因素众多,主要从以下几个方面进行试验研究:数码模具灰度、施釉量、干燥温度、干燥时间相互作用以及标准文件的复制转换的研究。

(4)数码模具灰度/墨水墨量对三维(凹凸)深度的影响研究

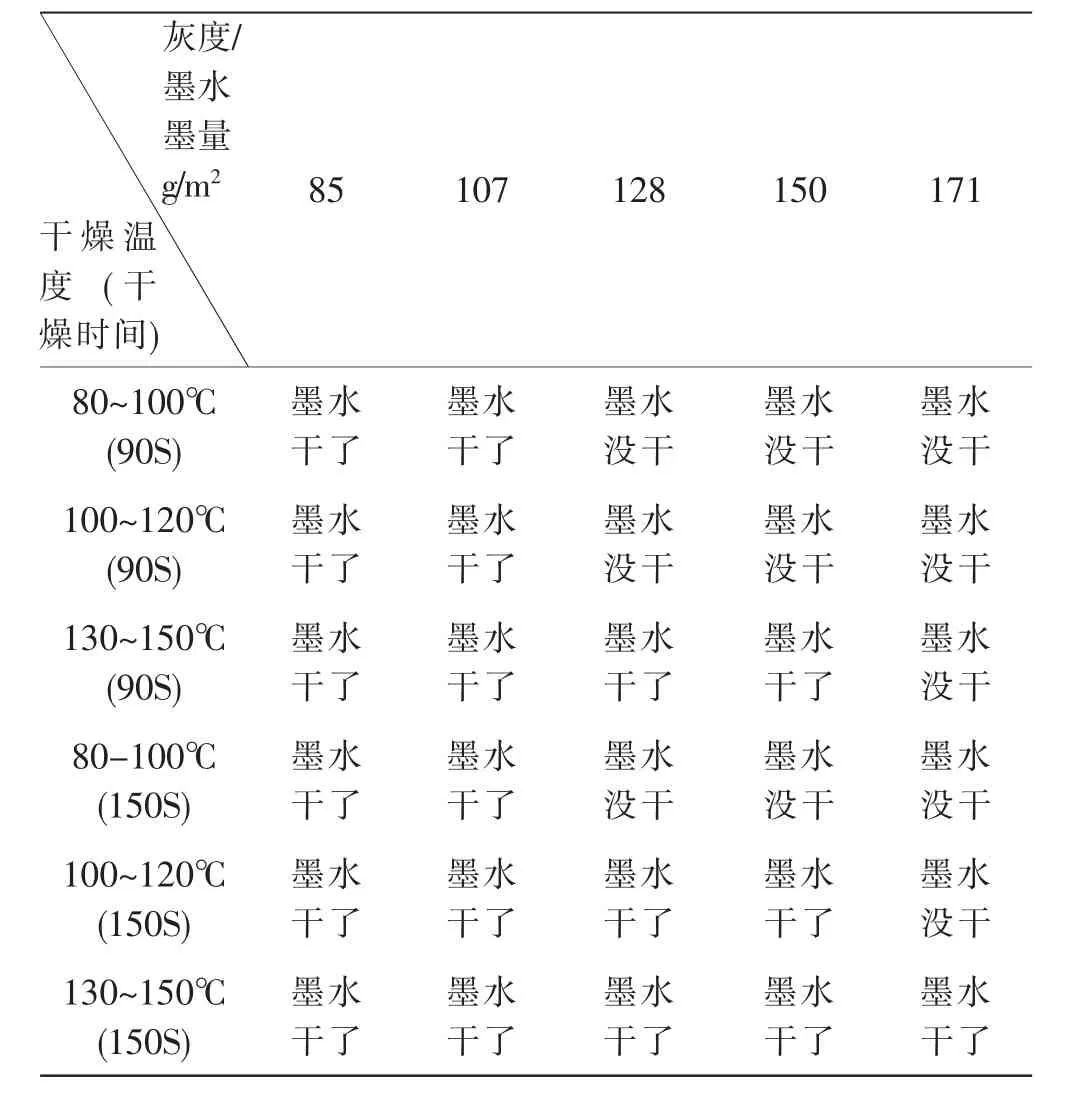

表6 数码模具灰度/墨水墨量和干燥温度(干燥时间)对比试验

试验结论:

数控设备灰度/墨水墨量85-171g/m2进行试验,试验结果表明数码模具灰度/墨水墨量越大凹凸纹理越深,到达171g/m2时,进入喷墨房釉面不易干,升高干燥温度易裂砖,经过多次试验,墨水墨量控制85-150g/m2为最佳。

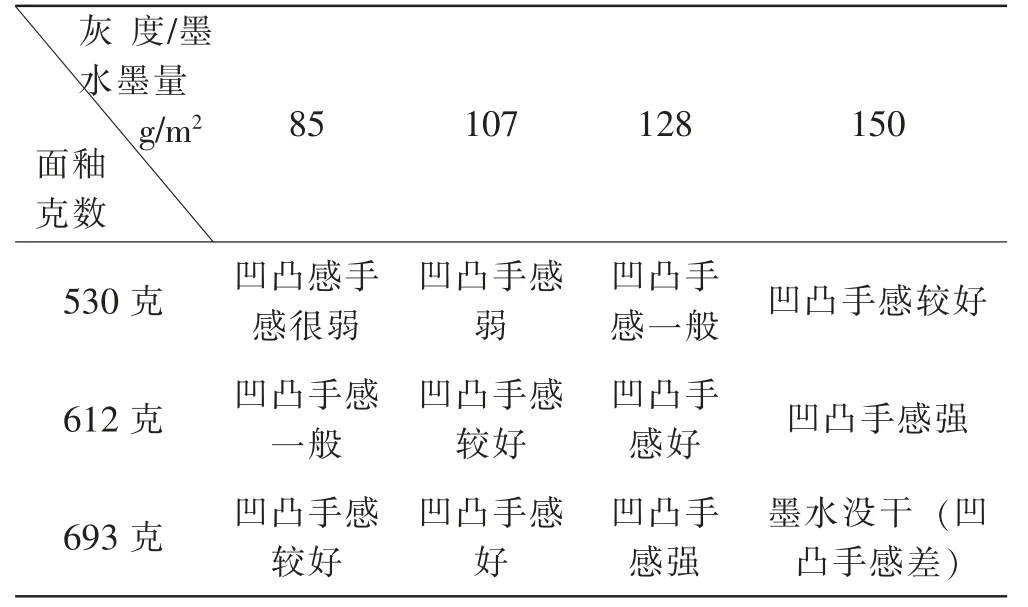

(5)面釉量对三维效果的影响研究

试验结论:

1、相同的灰度,面釉克数在530-693g/m2,在完全干时,克数越大表面凹凸感越强;

2、相同的克数,数控设备墨水墨量在85-150g/m2,在完全干时,灰度越大,表面凹凸感越强;

表7 面釉喷釉量与数控设备墨水墨量对比试验

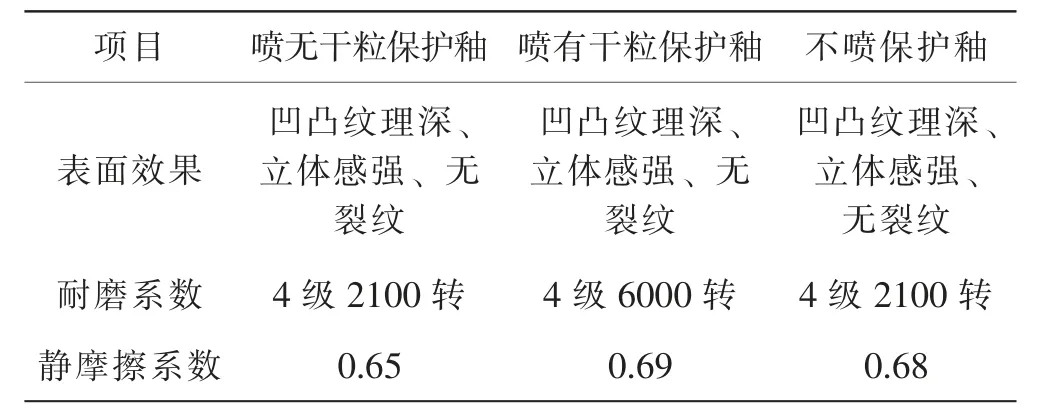

(6)调节釉面效果以及产品性能的效果釉料的研究

效果釉料主要包括在模具纹理层的表面布施保护釉,有利于提升精雕墨水物理性地排开保护釉所形成的精雕纹理的层次感,同时便于提升岩板表面凹凸纹理的手感和防污性能。保护釉的原料包括干粒、悬浮剂、水和哑光保护釉,通过在釉料中引入干粒,便于提升岩板的耐磨和防滑效果,然后通过对哑光干粒釉中的哑光保护釉的原料组成和配比进行改进,增加其釉料本身的高温粘度,避免釉料在烧制过程中流动,防止其填补模具纹理所形成的沟壑,从而达到提升岩板纹理层次感。性能结果指标如下表:

表8 调节釉面效果以及产品性能的效果釉料的研究

(7)烧成工艺的研究

由于本项目产品产品规格大,釉面含水率高,传统的烧成工艺无法达到产业化要求,本项目采用微波干燥代替传统的余热干燥,热辐射从内而外使得坯体受热均匀,降低干燥裂;同时在烧成阶段通过调整烧成工艺和曲线,尤其是开发了窑炉缓冷带防裂砖智能控制方法的系统有效降低了产品切割裂的控制。

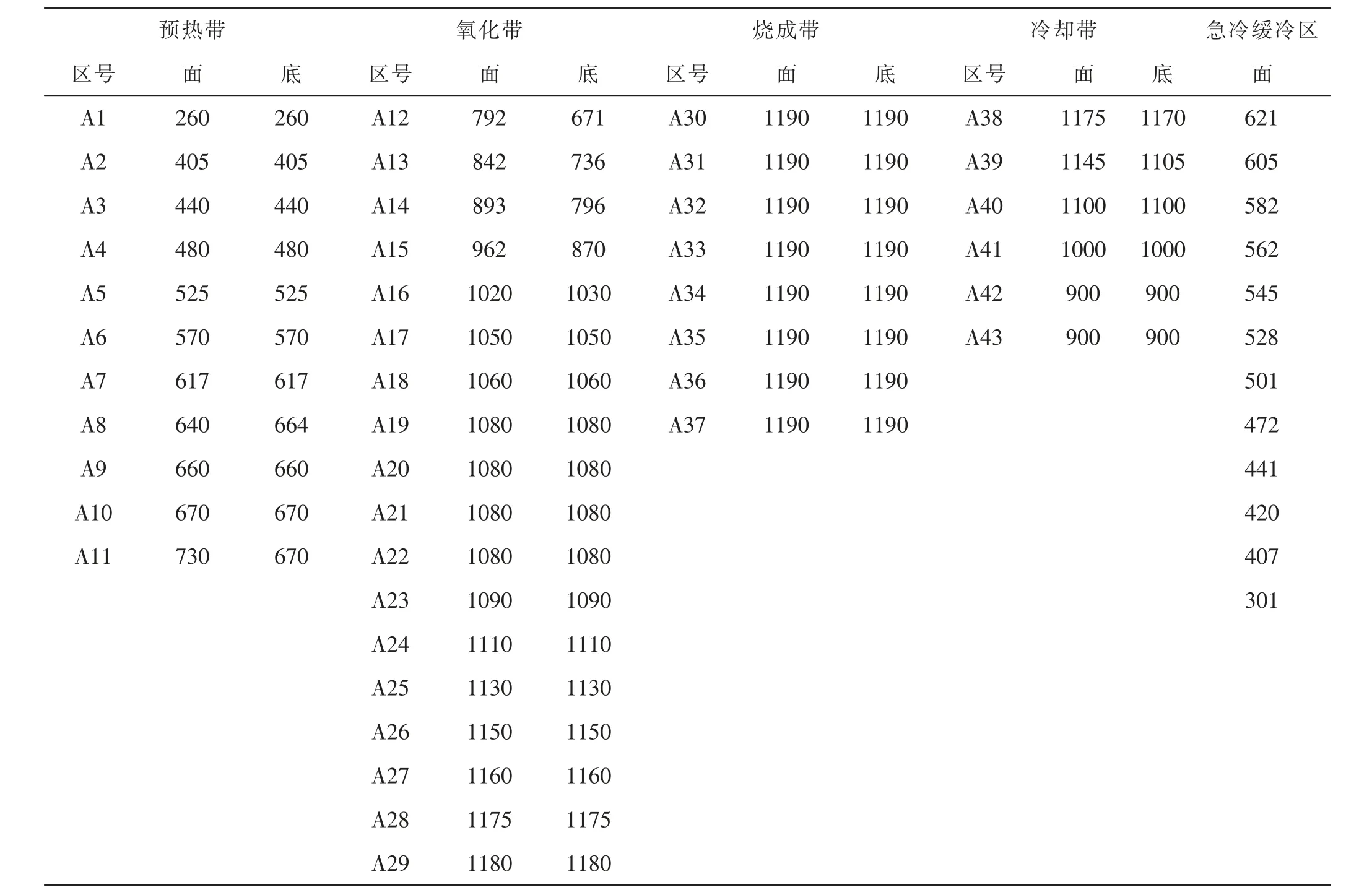

产品的工艺特点,数码墨水油性大,不易挥发,当产品较薄(厚度小于9mm)坯体散热快,造成喷面釉后渗入坯体内水分多,故预热带升温曲线尽量缓慢,确保排水均匀,防止排水裂甚至炸坯现象;同时产品规格大且薄,生坯强度要保证≥3.5MPa 才不会裂砖,所以坯体配方坭含量高,氧化带要长利于氧化且延长保温时间有利于产品烧结;高温慢烧形成部分晶体,减少游离石英,将高温区设置烧成时间15 分钟;本项目产品规格大,中间区域散热慢,需放缓冷却速率,急冷缓冷带23 分钟,窑炉缓冷带的正常生产时,以目标温度值为中心温度波动控制在≤5℃;当窑炉缓冷带空窑时,以目标温度值为中心温度波动控制在≤20℃。具体烧成曲线如下:高温区烧成时间不够,游离石英多,切割裂不稳定;急冷温度要保证620-630℃,石英相互转换;急冷缓冷温度过高内部应力释放不完全,第一刀切裂概率很大,急冷缓冷温度过低,出窑热砖易风齐裂。

表9 烧成曲线

4 结语

通过上述几方面可知,深刻纹理产品生产是一个需要综合性要求很高的配方工艺控制技术,主要是数码模具釉料对釉面三维纹理效果影响、数控工艺、烧成工艺等多方面影响,利用颜色墨水叠加精雕墨水形成亮哑交替的图案纹理层,令墙面岩板表面的错落起伏、深浅不一、细腻舒适的三维纹理装饰效果得以实现,从而有效提升产品表面三维纹理的立体感;再次叠加数码保护釉,有利于提升产品表面的防污、耐磨性能。所以只有通过各工艺的加持,才能使砖面立体感强,丰富细腻舒适的装饰效果,让空间具有极具震撼的视觉效果和舒适感。