一种电机用大扭矩制动器的设计

陈 晨, 许志城, 魏 花, 张晟媛

(西安航天动力测控技术研究所, 陕西西安 710025)

0 引言

工业制动器广泛应用于重运输机械、冶金设备、矿山设备、建筑工程机械、风电及核电设备、船舶及海上重工等装备制造业,受益于这些产业的振兴与发展,工业制动器行业将迎来新一轮的发展机遇。 我国工业制动器行业在未来几年内仍将保持10%~20%的年增长率。 根据《中国制动器行业市场需求与投资规划分析报告前瞻》 显示我国“十二五”发展规范纲要中关于推动重点领域跨越发展的相关部署,高端装备制造、新能源、新材料等战略性新兴产业依然将是我国大力发展的重点领域。 国家对装备制造业的规范,将有利推动我国制动器行业的发展。据预计,我国制动器行业市场规模在未来5 年内,仍将保持15%~25%的年增长率。

随着装备制造业的振兴和发展, 国产制动器的产量也有明显增加[1],制动器行业的销售收入同步增长;由于受制于起步晚、技术基础薄弱以及资本投资有限,我国制动器产品以低端产品为主, 业内少数领先企业坚持自主创新,加大研发投入,正在向科技含量较高的中、高端产品方向发展,制动器中、高端产品的市场份额逐渐增加,中、高端制动器企业的利润率呈上升趋势;而低端产品生产企业则因厂商众多,竞争激烈,价格呈下降趋势,同时钢材等主要原材料价格有所波动,其利润增长速度趋缓。

1 电机制动器概述

电机制动器主要分为永磁式制动器及弹簧式制动器,永磁制动器是一种可调恒扭矩输出的设备。 其输出轴和本体之间通过磁性副联接, 在输出轴上提供稳定的制动扭矩。 可以预设并精确控制张力,张力稳定可靠,结构简单,使用寿命长,安装、调整方便。 但永磁式电机用制动器受温度影响较大,当环境中温度急剧升高时,制动器内部的磁钢磁性能下降严重,会导致制动器无法解锁,制动器工作性能下降,更严重的情况下,制动器中的磁钢可能退磁,制动器产品失灵。 同时,永磁式制动器在振动、冲击、加速度等力学环境下,内部磁钢可能会破碎,导致制动器解锁性能降低,多余物进入电机或者伺服系统内部。因此在温度范围广及力学环境较为苛刻的工况下, 而弹簧式制动器结构中不需要磁钢, 通过弹簧及摩擦片产生制动力矩,摩擦片的种类繁多,可根据不同的工况选择合适的摩擦材料, 弹簧的材料也可根据工况的不同选择不同的材料,因此弹簧式电机制动器有更好的耐高温,耐冲击,耐霉菌,耐盐雾等优势。

弹簧式失电制动器具有可靠性高、易于装配、鲁棒性强等特点,常与电机轴连接实现电机的锁定[2]。 弹簧式制动器通过弹簧及摩擦副提供制动力矩,在断电状态下,制动器的弹簧作用于摩擦片上, 产生的制动力矩通过与电机轴连接的摩擦盘传递到电机端进行制动, 在通电状态下, 线圈产生的磁场对制动器的动板组件形成电磁力的作用, 这个电磁力克服弹簧的弹力使动板组件向壳体端运动,此时弹簧力不作用于摩擦副上,电机轴带动摩擦盘可自由转动,此时制动器解锁,制动器不产生制动力矩。本文设计了一款外径34mm, 制动力矩为0.4Nm 的制动器,功率为3.1W。 此工况对制动器设计提出了很高的要求,需对制动器各项性能参数进行优化仿真计算,得到最优方案。

电机及制动器组件空间小,外形尺寸紧张,且要求制动器摩擦盘不外露, 因此电机组件结构设计采用壳体包裹动板、定板的结构,具体结构如图1 所示,该结构制动器的定板与电机壳体进行连接,通过螺钉进行紧固。磁路设计是制动器设计的主要部分,需要考虑槽满率、电流、功耗、磁通量等影响,需进行相应要求的磁场仿真,对其磁场进行准确的分析,进而优化电磁设计。

图1 制动器结构图

由图1 可知,弹簧式制动器由壳体、 动板组件、摩擦盘、定板组件、导向柱、 弹簧及线圈等组成。 其中线圈骨架材料为铝,线圈组件在接线后进行绝缘真空浸漆处理,壳体及动板材料为10 号钢,表面处理方式为镀镍,可有效防锈。 摩擦盘的材料为0Cr17Ni4Cu4Nb, 该材料是一种马氏体沉淀硬化不锈钢,该钢易于调整强度级别, 它的强度可通过变动热处理工艺予以调整,本文的制动器要求硬度为HRC36~38。 马氏体相变和时效处理形成沉淀硬化相是其主要强化手段。由于0Cr17Ni4Cu4Nb 的低碳、高铬且含铜,故其耐蚀性较Cr13 型及9Cr18、1Cr17Ni2 马氏体钢为好。 此外,该钢衰减性能好, 抗腐蚀疲劳及抗水滴冲蚀能力优于一些马氏体钢,焊接工艺简便,易于加工制造。 0Cr17Ni4Cu4Nb 是具有不锈性又耐弱酸、碱、盐腐蚀的高强度部件。 定板材料为2A12 铝,可有效减轻产品重量,摩擦料为合成橡胶,摩擦副通过铁锚204 胶将摩擦料与动板、定板分别粘接。导向柱安装在定板组件与壳体之间,中间孔穿过螺钉,导向柱与动板组件、 定板组件及摩擦盘之间的尺寸链确定了制动器的工作行程。 一般制动器行程为0.15~0.35mm之间,本文根据功率、制动力矩及外形包络尺寸要求,选择行程为0.2mm,导向柱材料选择304 不锈钢。

2 制动力矩计算

2.1 弹簧压力计算

本文选择弹簧式制动器进行设计, 任务要求制动力大于0.4Nm,且外径不大于34mm,因此设计内径17.5mm,外径22mm 的摩擦片, 选用摩擦系数为0.45 的合成橡胶摩擦料,根据公式1,可得弹簧正压力FN应大于90N,式中D 为摩擦中径。

2.2 弹簧选型

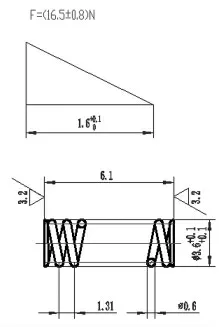

制动器壳体设计4 个弹簧孔安装弹簧, 每个弹簧分布的压力为22.5N,设计压缩量为1.6mm 时压力为16.5N的弹簧,材料为1Cr18Ni9,进行了固溶和时效处理,并进行了钝化, 提高弹簧的环境适应性并有效提升了使用寿命,弹簧外径为3.8mm,如图2 所示,弹簧的自由长度为6.1mm。 四个弹簧通过产生正压力作用于摩擦副上对电机产生制动力。

图2 弹簧

3 电磁计算

3.1 电磁仿真方法

电磁设计是制动器设计的核心。 其中壳体、动板的磁密,热负荷的大小直接关系到制动器的性能优劣及运行可靠性。 对该项目采用场路结合的方式进行仿真计算。

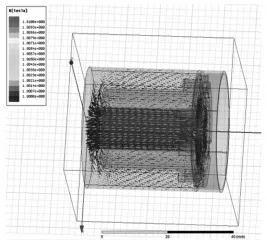

根据外形尺寸的要求,确定该制动器的安匝数,通过Ansoft 软件进行有限元仿真分析,优化壳体结构、动板厚度等技术参数, 在保证制动器输出性能的前提下, 确定最优方案, 图3 为制动器三维模型。

图3 制动器三维模型

3.2 仿真模型

Ansoft/Maxwell 3D 软件是电磁场分析的一种工具, 它基于有限元的数值计算方法,对制动器三维电磁场进行准确的计算[3]。仿真步骤为:三维模型建立,材料定义,求解参数设置,安匝数设置,求解。

3.3 条件设置

(1)采用三维场模拟实际磁场,选取直角坐标系和国际单位制。

(2)设置零磁边界,定义切向方向磁场强度为零的边界条件: 选择要添加边界条件的面-增加切线方向磁场强度为零的磁场,制动器外部磁场所占分量极小,可以忽略。

(3)将制动器的磁场作为非线性恒定磁场来处理。

(4)设置安匝数为320A。

3.4 仿真结果

通过Ansoft 有限元仿真软件进行磁路仿真计算,对壳体结构及制动器行程进行微调优化, 制动器解锁时磁密云图如图4 所示,除个壳体个别点外,所有磁路中磁密均不超过1.8T。

图4 电磁仿真磁密图

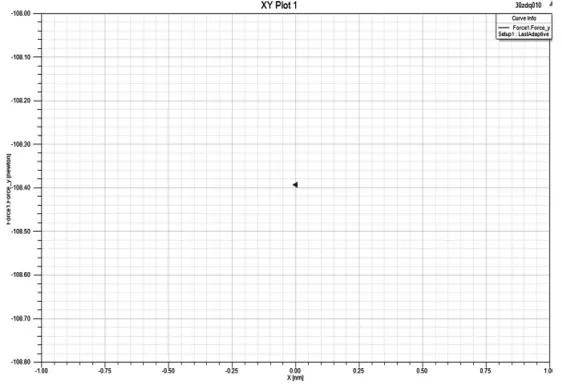

制动器动板力值仿真结果如图5 所示, 电磁力为108.3N, 大于制动压力90N,电磁力能够克服弹簧压力,因此在100℃高温环境下制动器能够解锁。

图5 动板力值仿真结果

4 绝缘设计

制动器绝缘包含两部分:绝缘电阻和介电强度。

绝缘电阻指的是电源线与壳体间的直流电阻测试;而绝缘介电强度指的是电源线与壳体间输入交流电,以检查绝缘是否击穿为判定依据。 常规制动器绝缘措施主要包括以下几个方面:

(1)漆包线自身绝缘:本次所选漆包线为聚酰亚胺漆包线,其具有极佳的耐温特性和绝缘特性,自身绝缘能力能够实现1000V 以上。

(2)线圈与骨架层绝缘:漆包线在骨架上绕成线圈形成线圈部件, 本次骨架材质为考虑结构强度选择铝合金材质,因此为防止漆包线绕制过程中出现绝缘层破裂,需在骨架表面缠绕聚酰亚胺胶带, 物理隔离漆包线与金属骨架的接触面。

(3)线圈部件二次绝缘:线圈部件完成后,为进一步提升绝缘能力,需进行浸漆工艺,该工艺不仅提升绝缘性能的可靠性,且能够固化线圈,防止线圈元件窜动;同时又有利于线圈部件散热,提高散热效率。

5 技术指标符合性分析

表1 为制动器主要技术指标要求,其中工作电流要求小于0.3A,本文设计的制动器工作电流为0.11A,功耗低,可长时间工作,主要参数设计值及实测值如表2 所示。

表1 制动器主要技术指标要求

表2 主要参数计算结果

图6 为制动器实物图, 表2 为制动器设计值与实测值的对比, 由表2可知, 此款制动器设计值与实测值结果一致性较好。

图6 制动器实物图

6 结论

本文具体描述了制动器的结构设计、电磁设计、工作制分析、热设计等各类设计参数。基于各类参数的详细设计及相关论证形成制动器设计方案, 详细分析其环境适应性、可靠性、安全性,互换性及寿命等考核要求。最终通过方案与实物的符合性对比,表明了设计的合理性。

由本文分析可得出结论: 弹簧式失电制动器的行程与仿真的电磁力紧密相关,行程越小,电磁力越大,但行程越小对制动器的加工精度,公差及尺寸链的要求越高,因此应反复迭代,选择最佳方案,可根据实际工况设计摩擦片大小及制动器行程, 在满足磁密不饱和的情况下计算弹簧力值。 达到降低机构重量,简化舵机结构,提高系统可靠度的目的。