新型弹性轴用钢组织与性能优化技术研究

赵 富, 刘国强, 王小海

(内蒙古第一机械集团股份有限公司, 内蒙古包头 014032)

0 引言

随着车辆的发展,整车的综合性能整体提升,因此对弹性轴的性能要求也越来越高。 目前车辆使用的弹性轴材料为有42CrMo、50CrVE、51CrV4、45CrNiMoVA 等[1],其疲劳寿命已不能满足新型车辆的使用要求。 弹性轴是车辆扭杆装置中重要的组成部分, 在使用过程中会受到弯矩、扭矩和剪切力作用[2],因此对材料的力学性能要求较高,而材料的力学性能除了与原材料本身的性能有关外,还与热处理工艺后的组织对性能的关系很大, 因此研究不同热处理工艺对弹性轴材料组织与性能的影响很有必要[3]。 为此开展了新型弹性轴用钢应用研究,新材料弹性轴用钢采用了超高纯净冶炼技术和合理的成分设计,在保持材料强度的同时,提高了材料的韧性,并经热处理工艺的优化组合,从而使弹性轴的疲劳强度及使用寿命得以提高,以满足新型车辆的弹性轴使用要求。

1 性能试验研究与结果

1.1 化学成分

中碳钢经低温回火时,钢的强度较高,但韧性和屈强比较低。 为提高韧性和屈强比,本项目研究过程中,设计了能在300℃回火而强度仍满足技术指标要求的新型弹性轴用钢(代号N1)。 表1 为经电渣重熔冶炼后材料的化学成分,其中还列出了对比用的45CrNiMoVA 钢的化学成分。 可见,N1 钢的洁净度明显优于原弹性轴用钢45CrNiMoVA。 特别值得一提的是,由于N1 钢中氧含量的大幅度降低,将会改善弹性轴的疲劳性能。

表1 两种弹性轴用钢的化学成分(wt%)

1.2 微观组织和力学性能

N1 钢经淬火、300℃低温回火后,组织为回火马氏体,如图1 所示。 当回火温度低于350℃时,在光学显微镜下观察,马氏体组织没有明显变化。 在扫描电镜(SEM)和透射电镜(TEM)下观察,随回火温度的升高,碳化物明显析出,图1(b);透射电镜观察发现,随回火温度的升高,钢中位错密度下降。

图1 试验钢N1 经300℃回火后的组织形貌:(a)金相和(b)TEM

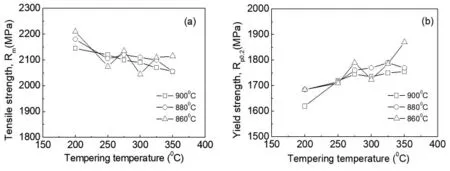

图2 为N1 钢经860℃、880℃和900℃奥氏体化后淬火、并经不同温度回火后的抗拉强度和屈服强度。 可以看出,随回火温度的升高,抗拉强度变化不明显,而屈服强度有一定程度的增加,因此屈强比升高。 屈服强度的增加主要是因为碳化物析出引起,而抗拉强度的下降则可能是由于马氏体中固溶的C 含量下降和位错密度下降所致。 此外,在860~900℃之间,淬火温度对强度的影响不大。

图2 试验钢N1 的(a)抗拉强度和(b)屈服强度随回火温度的变化

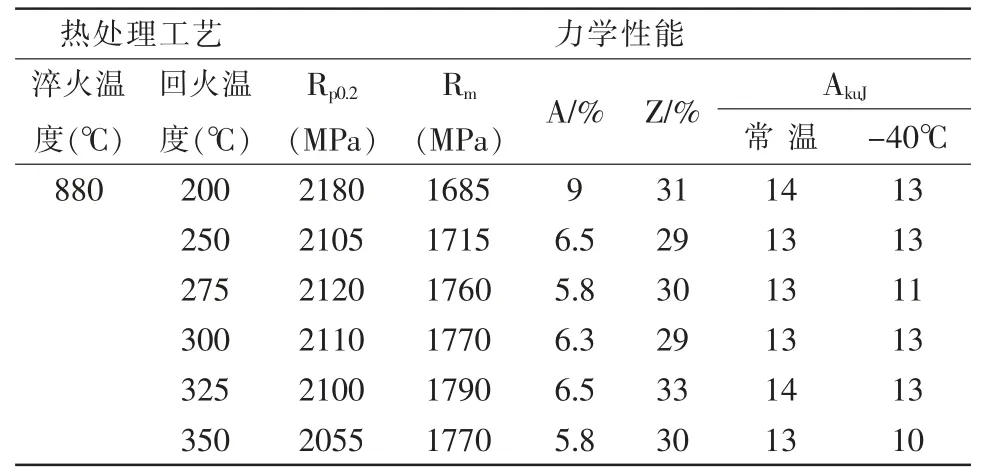

表2 为N1 钢在880℃淬火、200~350℃低温回火时的力学性能, 从表中可看出, 综合性能较好的是在275~325℃范围内, 因此选定的热处理工艺为:880℃±10℃淬火、300℃±10℃回火。

表2 不同回火温度的力学性能试验结果

表3 和表4 为N1 钢和45CrNiMoVA 钢的力学性能,其中45CrNiMoVA 钢经淬火、180℃回火处理,N1 钢经淬火、300℃回火处理。 从表3 中可以看出,两种钢的抗拉强度都在2000MPa 以上, 尽管45CrNiMoVA 钢的抗拉强度稍高,但其屈服强度比N1 钢低200MPa 以上,结果导致其屈强比只有0.74,而N1 钢的屈强比达到0.89。 同其它弹簧钢一样,弹性轴用钢也要求有高的屈强比,因此,从屈强比角度来看,N1 钢更加适合于做弹性轴用钢。 此外,从表4 的结果中还可以看出,N1 钢的冲击韧性和断裂韧性也优于45CrNiMoVA 钢。 经300℃回火后,N1 钢的硬度在HRC54 以上,抗拉强度在2000MPa 以上,屈服强度在1800MPa 以上。

表3 两种弹性轴用钢的拉伸力学性能

表4 两种弹性轴用钢的硬度和韧性

1.3 试样的扭转试验

扭转试验所测定的扭转强度, 是弹性轴设计应用中必不可少的。试验中为了对N1 钢和45CrNiMoVA 钢扭转强度进行比较,将N1 钢和对比钢45CrNiMoVA 同时加工成扭杆试样(L0=50mm,Lc=70mm,d0=10mm),热处理工艺见表5, 处理后进行精加工。 扭转试验按照GB10128—1988 标准在室温进行,试验结果如表5 所示。

表5 两种弹性轴用钢的扭转强度

1.4 抗氢致延迟断裂性能

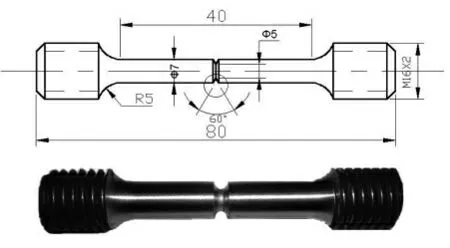

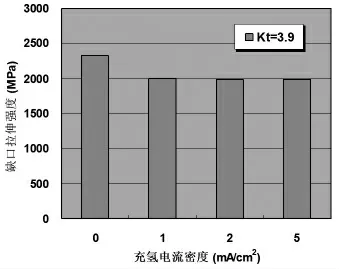

弹性轴在使用过程中可能会受到来自环境中氢的影响, 那么其抗氢致延迟断裂性能在应用研究中就非常重要了。为此将N1 钢经热处理后加工成图3 所示氢致延迟断裂试样, 并经电化学方法充氢后进行慢应变速率拉伸试验, 通过氢导致缺口拉伸强度的下降程度来表征其氢致延迟断裂敏感性。 试验时拉伸速度为0.005mm/min。 试验结果如图4 和图5所示, 可见N1 钢断口无沿晶断裂, 缺口拉伸强度下降不大,说明其抗氢致延迟断裂性能优良。

图3 氢致延迟断裂试样尺寸及实物照片

图4 N1 钢缺口慢拉伸试样充氢后断口SEM 形貌(与未充氢试样无明显差别)

图5 不同充氢条件下N1 钢的缺口拉伸强度(应力集中系数Kt=3.9)

2 台架试验

新型弹性轴用N1 钢,经力学性能、扭转强度试验、抗氢致延迟断裂性能等性能测试,效果较好。为了进一步的推广应用,将其按相应产品图号规格制成弹性轴,进行实物疲劳台架试验。 其中包括耐久寿命试验(扭转次数:≥45000次)和破坏性试验(扭转次数:扭断为止)。

2.1 试验结果

台架试验结果表明: N1 钢制造的弹性轴,在动扭角为70°(扭转角12.5°~83.0°)时,进行耐久性试验其扭转次数均大于45000 次,最大残余变形角为2.11°。 在动扭角为 79°(扭转角8.1°~87.0°) 时, 进行破坏性试验扭转至84225 次破断,见表6。

表6 台架试验数据

2.2 断裂弹性轴分析

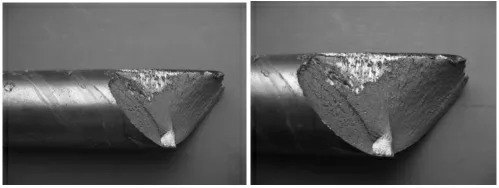

对破坏性疲劳试验完毕的弹性轴进行了分析。 弹性轴的断口宏观形貌如图6 所示,SEM 微观形貌如图7 所示。分析发现,断口形貌正常,韧性较好。断口起裂处存在氧化物、硫化物等夹杂物。

图6 N1 钢弹性轴疲劳断口宏观形貌

图7 N1 钢弹性轴疲劳断口SEM 微观形貌

在破断的弹性轴上取样, 进行断口扫描电镜分析认为其属韧性断口。

3 结果分析

从化学成分分析中可看出:N1 钢的洁净度明显优于原弹性轴用钢45CrNiMoVA。 特别值得一提的是,由于N1 钢中氧含量的大幅度降低,会起到改善弹性轴的疲劳性能的作用。

在275~325℃范围内回火后显示, N1 钢力学性能较好。屈服强度随回火温度的升高而升高,因此屈强比升高,抗拉强度没有明显变化。 从试验结果也可看出,45CrNi-MoVA 钢的抗拉强度为2180MPa、 N1 钢的抗拉强度为2060MPa,两种钢的抗拉强度都在2000MPa 以上,均属于高强度系列。 尽管45CrNiMoVA 钢的抗拉强度稍高,但其屈服强度比N1 钢低200MPa 以上,结果导致其屈强比只有0.74,而N1 钢的屈强比达到0.89。 扭转强度试验中也得出同样的结论, 在同等试验条件下45CrNiMoVA 钢扭转强度为1858 MPa,N1 钢为1706 MPa;而屈服疲劳扭转强度45CrNiMoVA 钢为877MPa;N1 钢为1004MPa;此外,N1 钢的冲击韧性和断裂韧性也优于45CrNiMoVA 钢。

抗氢致延迟断裂性能表明, 在不同充氢条件下,N1钢对氢导致的缺口拉伸强度的下降程度无明显变化,表征其氢致延迟断裂敏感性差。并且断口无沿晶断裂,缺口拉伸强度下降不大,说明其抗氢致延迟断裂性能优良,这一性能对弹性轴在污染较严重的工作环境下服役是很关键的。

台架试验结果显示N1 钢制造的弹性轴, 其耐久性试验达到45000 次仍然完好无损, 破坏性试验到84225次时破断。 在破坏性疲劳试验后的弹性轴上取样分析发现,断口形貌属正常韧性断口,充分显示了此钢具有较好韧性。

4 结论

新钢种N1 钢由于采用温度略高点的低温回火,其强韧性配合合理, 屈服强度及屈强比均高于45CrNiMoVA钢;从试样的扭转强度试验得出, N1 钢的屈服扭转强度远远高于45CrNiMoVA 钢,这一指标的高、低对弹性轴服役状态的好、坏是非常重要的;新型弹性轴用钢N1 钢可代替原45CrNiMoVA 钢使车辆获得更好的行驶性能。