小型分层床式干燥机性能分析与优化

马文军

(黑龙江省农业机械工程科学研究院佳木斯分院,黑龙江 佳木斯 154004)

0 引言

水稻在我国种植面积广泛,是我国重要的粮食作物之一。但水稻在收割后含有较高水分,如不及时进行干燥处理,会导致水稻出现霉变、变质和虫害等问题[1-2],从而降低粮食品质和产量。干燥水稻可有效降低其水分含量,提高水稻质量和储存稳定性,延长其保质期。同时,干燥还能够减少水稻的重量和体积,便于储存、运输和加工。

分层床式干燥技术通过托盘、网格或其他支撑结构来支持物料,将物料分布在多个层次上,并对其进行适当的加热和通风,每一层物料都接受相同的干燥条件,避免了过热或不均匀干燥的问题,实现快速而均匀的干燥效果[3-5]。

本文基于自主设计的小型分层床式干燥设备,采用理论分析、软件模拟和试验验证相结合的方法,在分析水稻物理特性的基础上,探明了小型分层床式干燥机干燥室内流场分布及干燥性能。研究结果为小型分层床式干燥机的设计和优化提供有力的参考,以提高干燥效率和水稻品质。

1 水稻特性参数测定

1.1 真实密度的测定

水稻颗粒在干燥过程中是堆积状态,因此水稻的密度分为真实密度和容积密度。真实密度是指水稻颗粒的质量与其体积之比,反映了水稻颗粒的实际质量分布情况,不受颗粒间隙或堆积状态的影响。真实密度是通过将水稻颗粒的质量与其体积测量得到的,可作为水稻颗粒的基本物理特性之一。容积密度是指水稻颗粒在一定容器内的体积与容器的有效容积之比,由于水稻颗粒在干燥过程中会产生堆积效应,颗粒之间存在一定的间隙,因此容积密度要大于真实密度。容积密度反映了水稻颗粒在堆积状态下的体积分布情况,对干燥设备的设计和操作有一定的参考价值。

本文选用甲苯浸液容量瓶法测定水稻干燥的真实密度,测定步骤如下[6]:

1)准备干燥的水稻样品。从代表性的水稻批次中获取一定数量的样品,并将其彻底干燥以去除水分。

2)准备甲苯浸液。取一定量的甲苯,足够浸没水稻样品,准备一个浸液容量瓶。

3)测定容积。将干燥的水稻样品加入浸液容量瓶中,使其完全浸没在甲苯中。注意不要产生气泡。

4)振荡和除气。轻轻振荡容量瓶,以排除样品中的气泡,并确保水稻样品均匀分布在甲苯中。

5)测定质量。将浸液容量瓶放在一个平衡器上,并记录容量瓶的质量。

6)计算真实密度。通过容量瓶的质量和已知甲苯的密度,计算出水稻样品的真实密度,计算公式如下

(1)

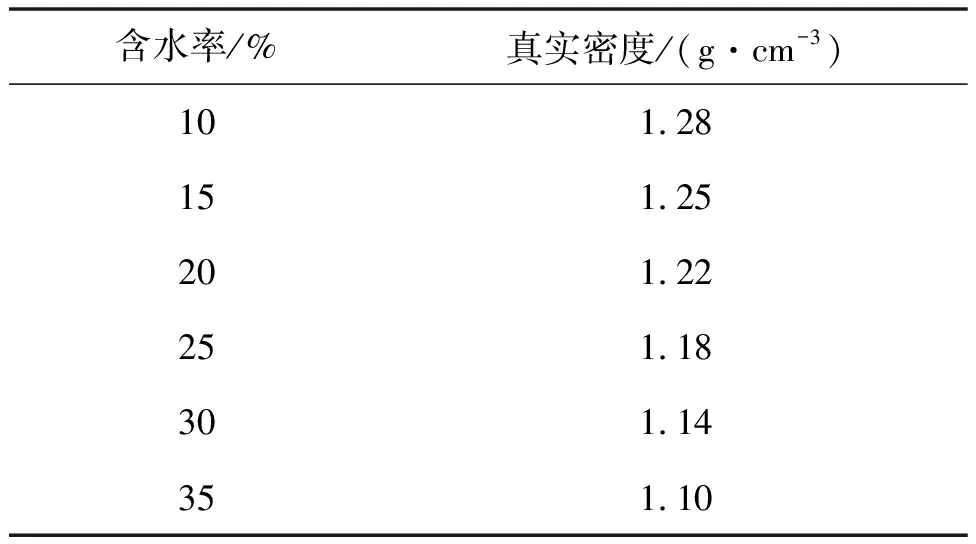

本文测得的不同含水率下水稻真实密度如表1所示。结果表明,随着含水率的增加,水稻真实密度呈现出逐渐下降的趋势。

表1 不同含水率下水稻真实密度

1.2 容积密度的测定

水稻孔隙率计算公式如下所示[7]

(2)

式中V0—水稻籽粒堆积层的总体积,m3;

V实—水稻籽粒绝对密实体积,m3。

水稻容积密度由容重法进行测定,操作步骤如下:

1)准备水稻样品。从具有代表性的水稻批次中获取一定数量的样品,并将其彻底干燥以去除水分。

2)准备容量瓶。选择一个已知容积的容量瓶,清洁并干燥。

3)称量样品。称取一定质量的干燥水稻样品,并记录其质量。

4)填充容量瓶。将称量的水稻样品连续、均匀地倒入容量瓶中,直到填满容量瓶。

5)计算容积密度。通过样品的质量和容量瓶的容积,计算出水稻样品的容积密度,公式如下

(3)

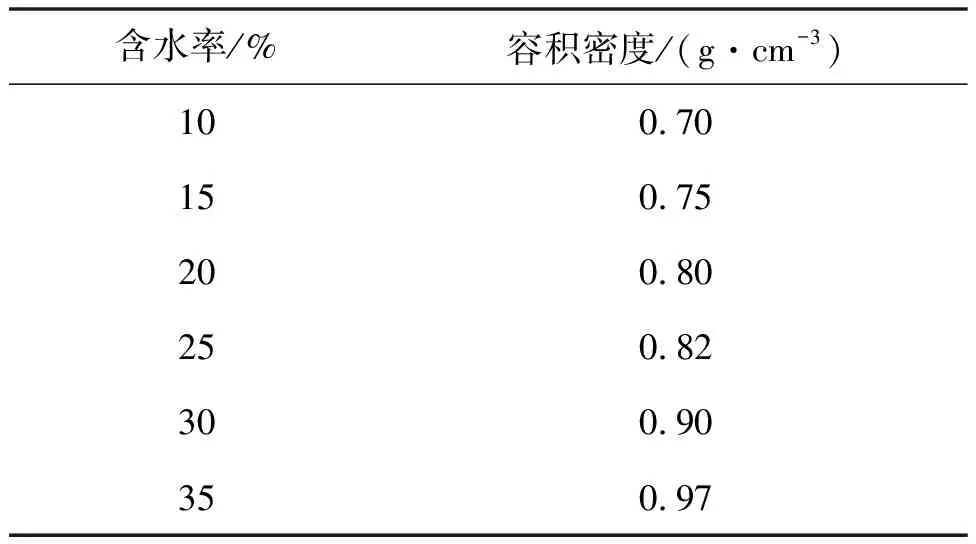

通过试验测得不同含水率下水稻容积密度,如表2所示。结果表明,随着含水率的增加,水稻容积密度逐渐增加,主要是由于水稻含水率的增加,颗粒之间的间隙减小,导致单位体积内水稻颗粒数量增加,从而使容积密度增加。

表2 不同含水率下水稻容积密度

1.3 水稻平均粒径的测定

水稻平均粒径是水稻干燥模拟中的一个重要参数。它指的是水稻颗粒在长度方向上的平均尺寸或直径。在干燥过程中,水稻颗粒的尺寸大小会对干燥速率、热传递和气体流动等关键因素产生影响。

从代表性的水稻批次中随机采集一定数量的水稻样品,将采集到的水稻样品进行干燥,以去除水分,并确保样品充分干燥。然后,选择一定数量的(已分选好)水稻样品,使用显微镜或图像分析仪等设备对其进行测量。在测量过程中,可以使用刻度尺、图像处理软件或专用仪器,测量水稻颗粒的长度或直径。最后,据测量得到的水稻不同粒径分布比例。

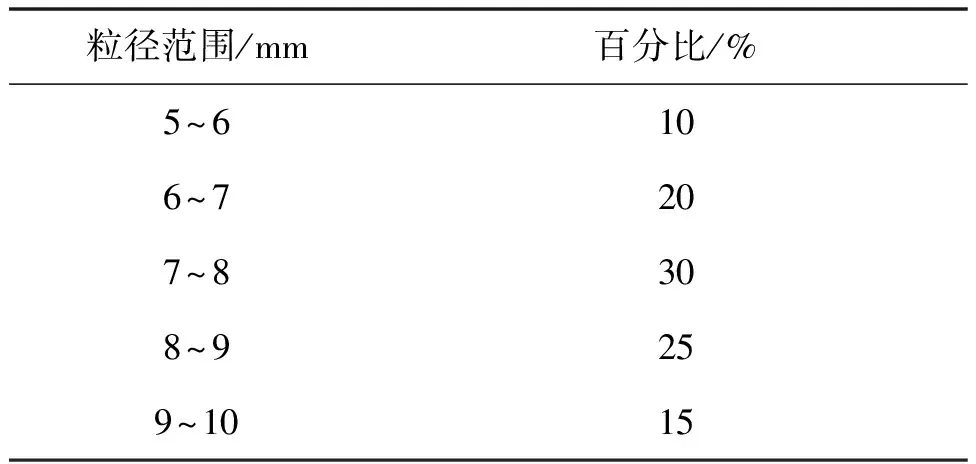

水稻不同粒径分布如表3所示,结果表明,7~8 mm的水稻颗粒在样品中占据最高的百分比(30%),随着粒径范围的增加或减小,颗粒所占的百分比也相应地增加或减小。这表明水稻颗粒的尺寸分布不是均匀的,而是存在着一定的变化和偏差。

表3 水稻不同粒经分布

2 小型分层床式干燥机干燥试验

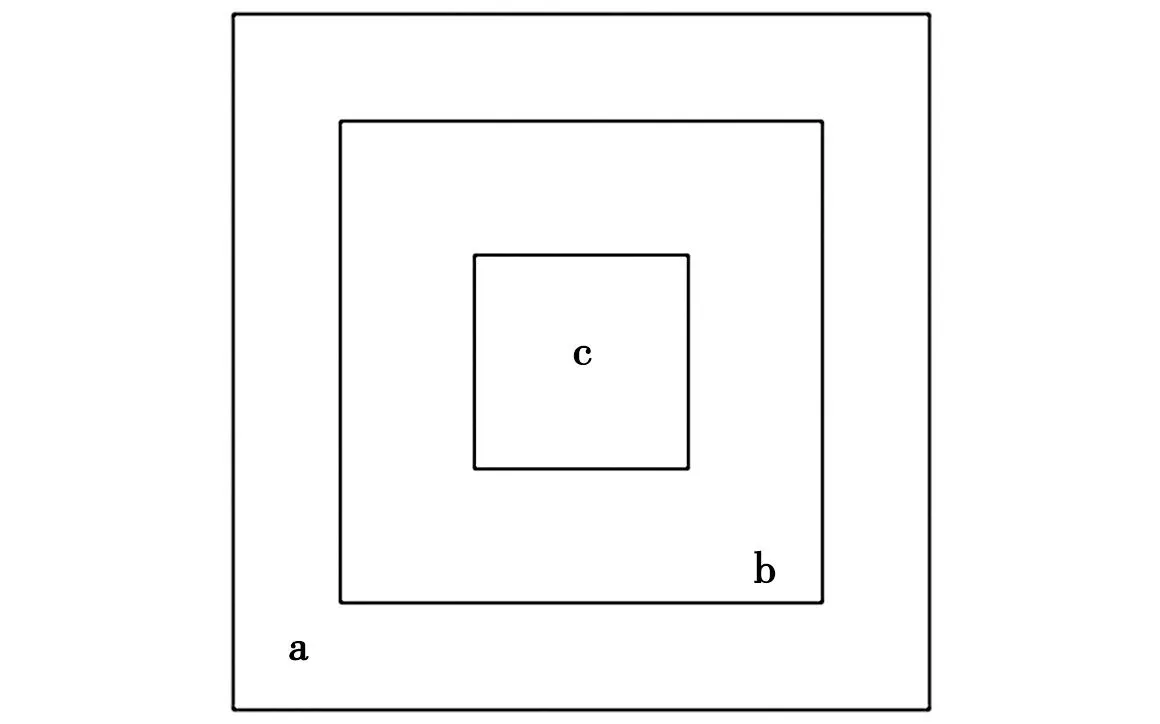

本研究水稻平均含水率为9.5%,但是相关研究表明,水稻刚收获时其平均含水率为25%左右,因此,本文采用人工喷淋的方法将试验所用水稻种子含水率提高至25%±5%。分层干燥床内测量区域示意图,如图1所示,此示意图可全面评估分层干燥床内不同区域的干燥程度,以了解水稻颗粒在不同位置上的含水率变化情况。

图1 分层干燥床内测量区域示意图

在干燥前,对干燥床内的各个测量点进行初始含水率测定,三层干燥床的物料干燥厚度,分别设置为20 mm和40 mm,干燥总时长均为15 h,在试验过程中,通过加热器或将空气加热到一定温度,然后将热空气引入干燥床,设置干燥机的操作参数,干燥机通过风机热空气从一侧(通常是分层干燥床底部)吹入干燥床,并从另一侧(通常是分层干燥床顶部)排出,每隔2 h换一次风向,以确保热空气能够均匀地通过分层干燥床的不同区域。

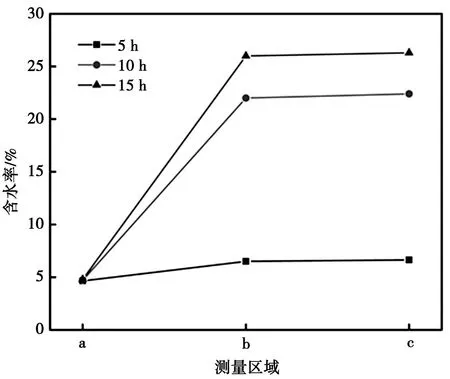

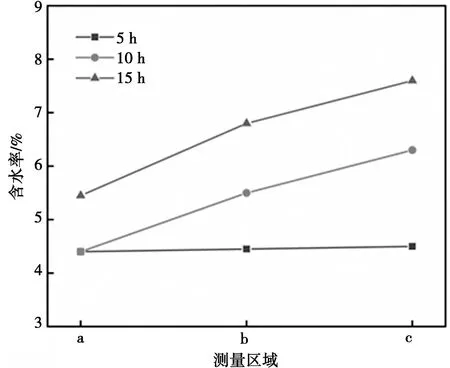

水稻物料层厚度在40 mm时,不同床层干燥前后含水率对比如图2所示。试验结果表明,对比不同床层干燥前后的含水率,发现在水稻物料层厚度为40 mm时,经15 h干燥,a、b、c干燥区域水稻含水率均下降至安全存储含水率以下。然而,分层干燥床内的b、c两个区域仍然显示较高的含水率,干燥性能较差。主要是由于在干燥床的横向干燥过程中,热风通常是从干燥床的两侧进入,从干燥床的中间区域排出。当干燥风进入干燥床边缘区域时,会较快地吸收边缘区域的物料水分,导致边缘区域含水率降低,当热风通过干燥床的中间区域时,已经相对饱和,因此无法进一步吸收更多的水分,导致中间部分的含水率相对较高。

图2 40 mm厚水稻床层不同位置含水率对比

水稻物料层厚度在20 mm时,床层不同位置含水率对比如图3所示。对比不同位置的床层在20 mm厚度下的水稻含水率,发现不同区域的水稻含水率均达到安全存储要求。与水稻物料层厚度为40 mm的结果相比,20 mm的床层表现出更好的干燥均匀性。因此,较薄的物料层厚度能使热风更容易透过水稻颗粒,达到床层的各个区域,提高热风与水稻颗粒的接触面积,从而加快干燥速度并提高干燥均匀性。

图3 20 mm厚水稻床层不同位置含水率对比

本章节的研究结果表明,小型分层床式干燥设备在薄层干燥方面表现良好,能够满足干燥要求。然而,干燥均匀性不足是一个需要解决的问题。因此,在第3章中采用数值模拟的方法来深入分析导致干燥不均匀的原因,通过改进干燥设备结构,以优化其干燥均匀性。

3 小型分层床式干燥机数值模拟与优化

本章节以4 m/s的进口风速,对水稻分层床式干燥机内部流程分布进行模拟,得到不同干燥层面的压力分布及速度分布,基于CFD软件探明流场分布对水稻干燥性能的影响,包括气流的流动路径、速度分布以及压力变化等,在此基础上提出结构优化方案,旨在进一步提高干燥室内流场分布均匀性及干燥性能。

3.1 CFD理论分析

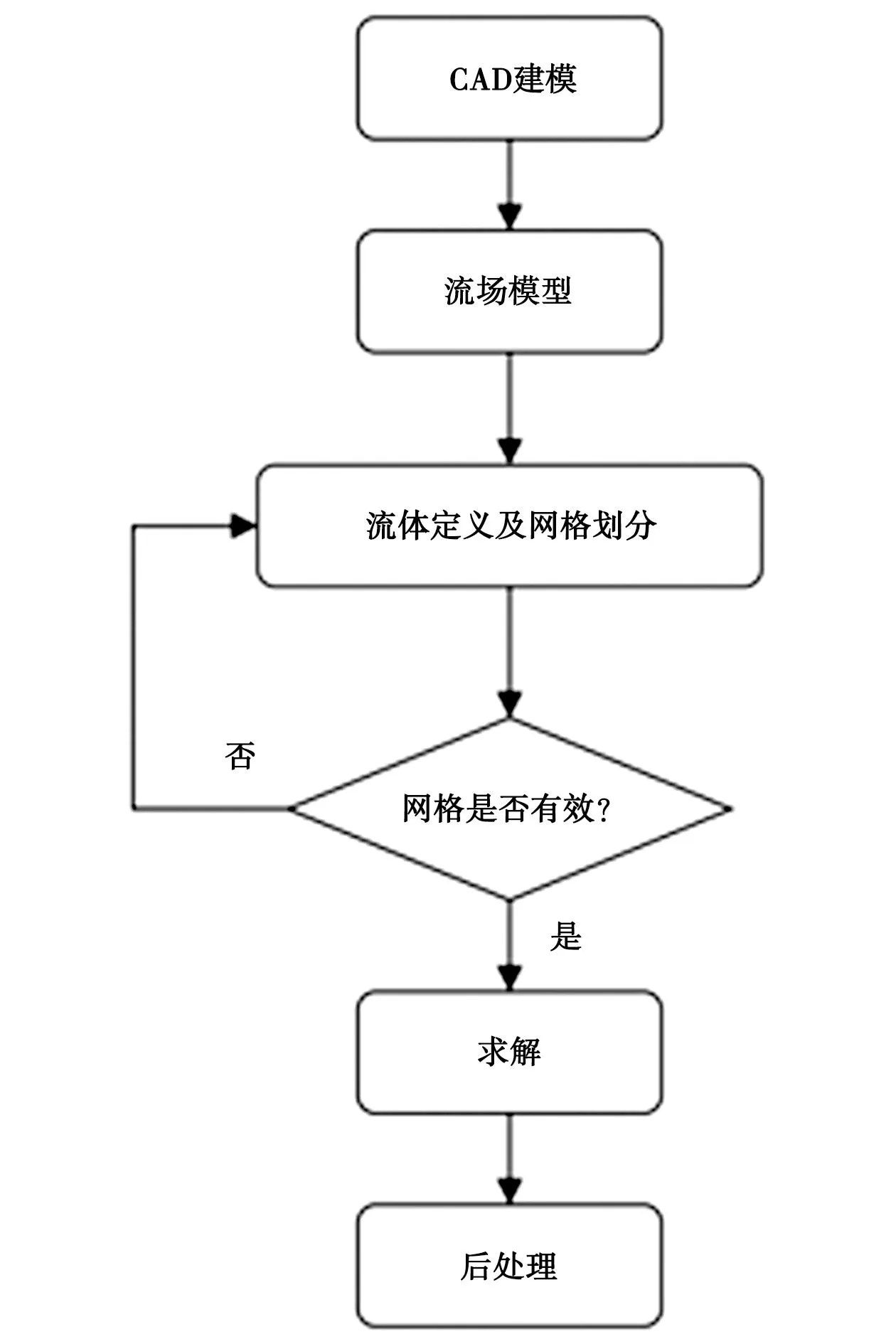

CFD(Computational Fluid Dynamics)是一种利用数值计算方法对流体流动和传热等问题进行模拟和分析的工程技术。CFD技术通过建立流体的数学模型,应用数值方法对模型进行离散化处理,并使用计算机进行求解,从而模拟和预测流体的运动、温度、压力等参数的分布情况[8]。计算流程如图4所示。

图4 基于CFD数值模拟流程图

3.2 分层干燥室内流场数值模拟分析

本文采用CFD技术对水稻分层床式干燥设备运行时的干燥室内流场分布进行模拟。在模拟过程中,做出了以下假设和控制方程:

连续方程

(3)

式中u,v,w—x,y,z三个坐标系方向上的流体的速度。

动量守恒定律方程如式(4)~(6)所示,因受力只有重力,且轴竖直向上,则Fx=0,Fy=0,Fz=-ρg。

(4)

(5)

(6)

式中 μ—动力粘度。

能量守恒定律

(7)

式中T—温度;

λ—气体的导热系数;

Cρ—比热容。

状态方程

p=p(ρ,T)

(8)

干燥室内流场单相气流数值模拟采用标准k-ε模型,并在近壁面处采用标准壁面函数法。湍流模型控制方程——湍动能k方程如下

(9)

式中Gk—k的产生项,主要是由平均速度梯度所造成的。

湍动能耗散率ε方程

(10)

式中i,j=1,2,3;

ui,uj—各个方向的速度分量,

μ—动力粘度,其中

(11)

对湍流模型中的各个系数,FLUENT软件中一般取:C1ε=1.53,C2ε=1.86,Cμ=0.85,σk=1.0,σε=1.2。

3.3 结果与分析

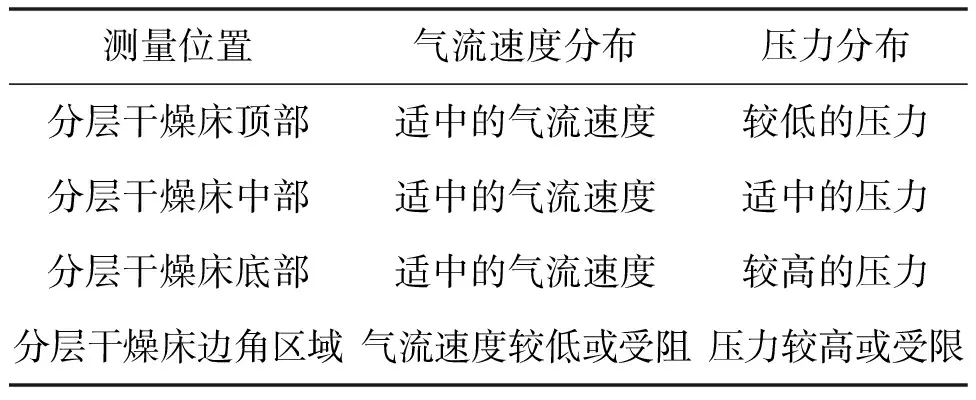

本文CFD模拟结果如表4所示,水稻分层干燥设备中的干燥流场分布存在不均匀性,在床顶部和床中部,气流速度适中,有助于有效地传递热量和湿度,促进水稻的干燥过程。相应地,这些区域的压力较低,有利于气流的流动。

表4 分层干燥室内流场模拟结果

然而,在床底部,气流速度仍然适中,但是由于气流通过物料堆积较多的区域,压力较高。这可能由于物料的阻力造成了气流的堆积和阻塞,导致一些区域的干燥效果较差。特别是在床边角区域,气流速度较低或受到一定的阻碍,导致干燥流场不均匀性较高。同时,这些区域的压力较高或受限,进一步限制了气流的流动。因此,在设计和优化分层干燥设备时,需要考虑气流通道的布局和改进,以提高干燥流场的均匀性,并进一步优化干燥性能。

3.4 分层干燥室优化方案

通过3.3数值模拟结果可知,分层干燥室内流场的分布不均匀,特别是在床边角区域,谷物干燥含水量变化会影响水稻的干燥效果,针对以上问题提出相应的改进方案。本文主要从调整进风口风速和方向,优化管道布局两方面开展。

3.4.1 调整进口风速和方向

1)风速调整。根据模拟结果和实际情况,可逐步调整进口风速,观察其对干燥室内流场分布的影响,通过逐渐增加或减小风速,找到一个最佳的风速范围,使得气流在干燥床内能够均匀分布,并保持适当的流动速度。

2)风向调整。通过改变进口风向,尝试不同的风向设置,如从两侧吹入、从底部吹入等,以找到最适合水稻物料干燥的风向。关注流场分布情况,确保气流能够覆盖整个干燥床的表面,并尽可能减少死角区域的存在。

3)多风口设置。在进口处设置多个风口增加干燥室内气流的均匀性。通过增加风口的数量,可以实现更均匀的气流分布,尤其是在干燥床边角区域和中间床层。

3.4.2 优化气流通道布局

1)增加通道数量。通过在干燥室内增设更多的通道,使得气流能够更均匀地覆盖整个干燥床的表面。通道的分布应合理设计,以确保气流能够充分接触水稻物料,并减少死角区域的存在。

2)优化通道尺寸和形状。调整通道的宽度、长度和高度来控制气流速度和方向,以实现更均匀的气流分布。此外,合理设计通道的形状,如采用弯曲或扩散形状,有助于增加气流的扩散和混合,提高干燥均匀性。

3)消除阻挡物。在气流通道内,需要避免存在任何阻挡物,如隔板、悬挂物或堆积物等,确保通道内的畅通无阻,使得气流能够自由地流动和分布。

4 结论

本研究通过对小型分层床式干燥机的设计与优化进行了深入研究。试验结果表明,该干燥设备能够满足薄层干燥的要求,但干燥均匀性较差,存在一些干燥不均匀的区域。通过数值模拟和流场分布分析确定了导致干燥不均匀的原因,并提出了相应的结构优化方案。研究结果可以有效改善小型分层床式干燥机的干燥均匀性,为提高干燥效率和干燥质量提供了有益指导,对水稻干燥工艺的改进提供一定的参考。