热管型地热系统气液分离器外部流场结构优化

方玮玮,虞 斌,陈 晨,凌卫平

(南京工业大学机械与动力工程学院,江苏南京 211816)

干热岩型地热具有稳定、连续、利用率高等优点,是近年来国内外地热能开发利用的重点研究对象[1-6]。我国干热岩地热能储藏丰富,其高效开发利用对改善我国能源结构、减少温室气体排放和控制环境污染具有重大意义[7]。重力热管是干热岩型地热开采系统的核心设备,其长度通常不超过10 m[8],否则传热性能可能会大幅度下降。Vasil ' Ev L 等[9]提出在重力热管内部设置液体回流管道,将蒸汽与液体的通道分开,避免了上升气体与下降液体的接触,减小了气体流动阻力,降低了气液携带现象,使超长重力热管在地热领域的应用成为可能。CEN Jiwen 等[10]针对重力热管积液问题,在Vasil 'Ev L 等研究的基础上进一步提出在液体回流管路安装喷嘴,将液体直接喷淋到蒸发段管壁,使液体能够迅速蒸发但不会形成较深液池而影响蒸发速度。张梁等[11]提出重力热管增加内管实现了气液两相流动的分隔,但蒸汽采出过程中仍存在带液,分析了蒸汽带液的原因。马力等[12]提出旋流降膜蒸发器,通过实验与理论分析总结出,流体在内壁形成了旋流液膜,离心力作用可以使液膜高度增加,液膜面积随着进口流量的增加而增大,旋流增大了液膜的有效蒸发面积,强化了边界层的扰动,进而强化了蒸发过程。陈阳等[13]研究了旋流型气液分离器壁面小孔处气液相分离特性。虞斌等[14]改进了地热能提取系统中重力热管的气液分离结构(气液分离器)设计,文中针对此气液分离器建立有限元分析模型,应用数值模拟方法,进行外部流场结构优化研究。

1 热管型地热系统气液分离器简介

1.1 系统问题简述

在利用超长重力热管提取干热岩热能的过程中,存在蒸发段内上升蒸汽与系统中板式热交换器热流体出口下降冷凝水发生碰撞而携带部分冷凝液问题。携带的冷凝液增大了蒸汽流动阻力,导致热管传热性能降低。

1.2 新型系统结构

为了降低冷凝液携带现象对热管传热性能的影响,虞斌等改进了地热能提取系统中重力热管的气液分离设计,提出新型干热岩地热能提取系统,见图1。

1.3 气液分离器特点

气液分离器位于干热岩地热能提取系统内的绝热段,主要由重力热管、导流筒、液体分布器组成,特点是在气液分离器的内部与重力热管绝热段管壁之间形成独立的空间,使下降的工质冷凝水与上升的工质蒸汽互不干扰,上升的工质蒸汽沿上升管进入板式热交换器,工质冷凝水通过回流管道进入气液分离器的独立空间后沿着管壁流入重力热管蒸发段[15]。

气液分离器使重力热管内部下降的冷凝水与上升的热蒸汽通道分开,减小了气体的流动阻力,消除了蒸汽携带液体的不良影响,同时在下降的冷凝水通道设置螺旋板,使液体旋流下降至重力热管蒸发段,增大换热面积。

2 气液分离器模型

2.1 结构特点

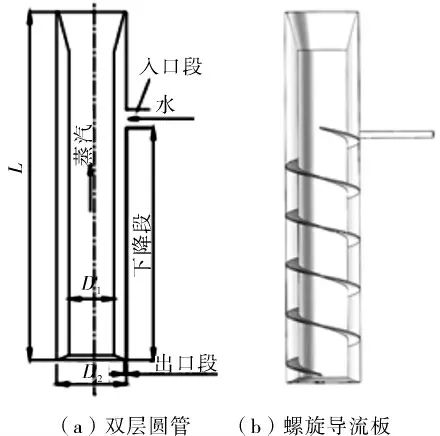

气液分离器总体上为管壳式双层圆管+ 螺旋导流板结构,内层圆管直径D1=200 mm,外层圆管直径D2=300 mm,圆管总长L=1 500 mm。

螺旋导流板安装在气液分离器两层壁面形成的空腔内,对重力导致的管壁液膜不均匀起改善作用。

气液分离器流场分析的重点是冷凝水通道,考虑到冷凝水在入口、出口和管内的流动状态差别较大,将流道相应划分为入口段、下降段和出口段,以便深入分析。

气液分离器结构及尺寸示意图见图2。

图2 气液分离器结构及尺寸示图

2.2 介质物性

气液分离器用于水蒸气和冷凝水的分离。水蒸气温度117 ℃,密度1.026 kg/m3,黏度12.9×106Pa·s。冷凝水温度55 ℃,密度985.7 kg/m3,黏度503.9×106Pa·s。

2.3 网格模型

使用FLUENT2022R1 软件对气液分离器外部流场建模并进行数值模拟研究。建立气液分离器模型,利用ANSYS MESHING 对模型进行结构六面体网格划分,并对边界进行网格加密处理,结果见图3。

图3 气液分离器网格模型

2.4 无关性验证

为了平衡模拟计算精度及计算效率,以网格数15 万、20 万、25 万、30 万、45 万时气液分离器的压降- 网格数量变化曲线进行网格无关性验证分析,结果见图4。

图4 气液分离器压降-网格数量变化曲线

由图4 的无关性验证可知,随着网格数量的增加,气液分离器内压降值的变化逐渐趋向平稳。当网格数量达到253 769 以后,计算结果的误差降至0.3%,因此采用网格数253 769 的模型开展后续模拟研究。

3 气液分离器数值研究方法

3.1 基本假设

假设包括,①冷凝水入口质量恒定,出口压力为定值。②流场恒温,无温度变化情况。分离器入口设定为质量流量入口边界条件,出口设定为压力出口边界条件,取值为104Pa,所有壁面均采用无滑移边界条件。内、外侧壁面均采用绝热壁面,不与外界发生热量交换。

3.2 基本设置

选取双精度求解器,对气液分离器三维模型进行瞬态分析,重力方向为z 轴的负方向。选用Mixture 多相流模型,其中湍流计算使用RNG kε 模型,近壁面区域选择强化壁面处理Enhanced Wall Treatment。使用压力基(Pressure-Based)求解器的SIMPLE 速度- 压力耦合算法,求解精度为QUICK 格式[16]。迭代计算直到出口的质量流量达到稳定,且不再随着迭代步数的增加而发生改变。

3.3 控制方程

3.3.1 Mixture 多相流模型

Mixture 多相流模型研究对象为重力热管管内下降冷凝水的流动状态。管内流动具有不涉及传热过程的特点,只通过连续性方程和动量方程来描述流动情况。

连续性方程:

动量方程:

3.3.2 RNG k-ε 湍流模型

描述重力热管管内下降冷凝水流动着状态的RNG k-ε 湍流模型控制方程如下。

式(3)~式(4)中:ρ 为流体密度,αk为湍动能k 对应的普朗特数,αε为耗散率ε 对应的普朗特数,Sk、Sε为设计定义的源项,ui为对应i 向速度;xi为对应i 向位移,xj为对应j 向位移,ueff、Rε为修正系数,Gk为平均速度梯度变化所产生的湍动能附加项,Gb为由于浮力变化引起湍动能k 的产生项,YM为可压缩流动中脉动激发湍流产生的项,C1ε、C2ε、C3ε为常数。

4 气液分离器外部流场结构优化研究

4.1 螺旋导流板[17]

螺旋导流板可以使进入气液分离器的液体在分离器的出口处形成稳定的液膜流动。在质量流量qm=0.15 kg/s 的情况下,对气液分离器模型分别进行有无螺旋导流板结构的流场对比模拟,得到不同时刻t 出口处以冷凝水体积分数表征的流体相态云图,见图5 和图6。

图5 无螺旋导流板结构气液分离器出口处不同运行时刻流体相态云图

对比图5 和图6 可知,t=100 s 时无螺旋导流板结构气液分离器出口处液相体积分数高于有螺旋导流板的气液分离器。t=500 s 时,无论有无螺旋导流板,气液分离器出口处的液相体积分数均有增加,但无螺旋导流板结构气液分离器出口处液相有局部集中现象,有螺旋导流板结构气液分离器出口处的气液分离状态出现恶化。t=1 000 s时,有螺旋导流板结构气液分离器出口处气液两相分布有明显改善,但无螺旋导流板结构气液分离器出口处液相仍有局部集中现象。t=1 500 s时,有螺旋导流板结构气液分离器出口处液相趋于均匀,但无螺旋导流板结构气液分离器出口处液相局部集中现象出现恶化趋势。

4.2 入口管位置

4.2.1 高度

在液体入口质量流量qm=0.15 kg/s 的情况下,通过调整气液分离器冷凝水入口管与出口间的距离调整入口管高度,得到1 000、1 100、1 200、1 250 mm 这4 种入口管高度工况下气液分离器出入口压降随运行时间t 的变化曲线,见图7。

图7 不同入口管高度工况下气液分离器出入口压降随运行时间变化曲线

由图7 可知,当气液分离器内其他参数不变时,气液分离器出入口之间的压降随着运行时间的增加而增大,随着入口管高度的减小而降低。t=100 s 时刻,入口管高度由1 250 mm 降低至1 000 mm 时,出入口间的压降由1 514.13 Pa 降至1 407.55 Pa,降低了7.04%。在此基础上将出入口压降受重力的影响纳入考虑后可得出推论,气液分离器出入口间的压降与入口管高度成正相关,出入口间的距离越小压降越小。

师:“王妈妈买了8个同样的碗,一共需要多少钱?”这个问题可以解答吗?还需要知道什么信息?能否借用已经出示的信息求得?为什么?

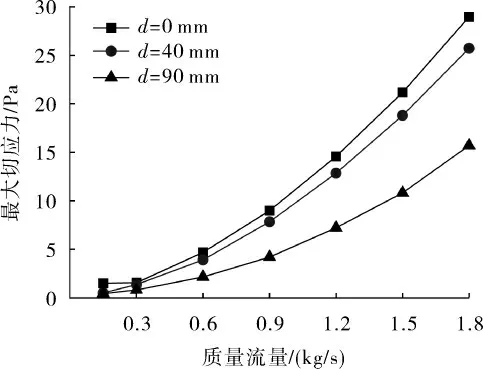

4.2.2 偏心距

入口管到中心轴的距离(偏心距)是影响管壁剪切力的重要因素,管壁剪切力越大,流体对于管壁的剪切和冲刷作用越大[18]。在液体入口质量流量qm=0.15 kg/s 的情况下,调整气液分离器模型入口管与中心轴的间距d,得到d 分别为0、40、90 mm 时气液分离器内管管壁和螺旋导流板的液相切应力分布图,见图8。

图8 不同入口管偏心距工况下气液分离器内管管壁与螺旋导流板切应力分布云图

由图8 可知,气液分离器内管管壁和螺旋导流板受到了不同程度的液相剪切作用。d=0 mm时,冷凝水作用在内管壁面和螺旋导流板上的剪切作用均有较大,这种作用会随着使用时间累积,极易造成管壁厚度减薄甚至穿孔,影响分离器的分离效率。d=40 mm 时,内管壁面处出现切应力集中,其他管壁及螺旋导流板上的切应力显著降低。d=90 mm 时,冷凝水对内管壁面和螺旋导流板的冲击有所改善。总之,改变入口管距中心轴的位置可降低液体对分离器内壁和螺旋导流板的剪切作用,入口管距中心轴的位置越远,液体对壁面和螺旋导流板的剪切作用越弱。

进一步调整液体流速和入口管偏心距离,模拟气液分离器内液体流动过程,得到偏心距0、40、90 mm 工况下内管壁的最大切应力随液体质量流量的变化关系曲线,见图9。

图9 不同流速及入口管所处不同位置时气液分离器内管壁最大切应力

由图9 可知,随着d 的增大,管壁的最大切应力减小。入口质量流量qm=0.15 kg/s 时,d=0 对应的管壁最大切应力为1.48 Pa,d=90 mm 时对应的管壁最大切应力为0.41 Pa,降低了72.3%。随着入口质量流量的增加,液体自身动能增加,管壁的最大切应力呈上升趋势,不利于气液分离器的长期使用,在实际运用过程中需综合考虑管壁厚度、液体流速以及入口管偏心距的影响。

4.3 螺旋对相场和流场的影响[19-21]

4.3.1 螺数

以冷凝水入口质量流速qm=0.15 kg/s 作为边界条件,分别对螺旋导流板螺旋个数n 为3、4、5 的气液分离器进行数值模拟,得到分离器出口处的冷凝水相态云图,见图10。

图10 不同导流板螺旋个数下气液分离器出口处的冷凝水相态云图

由图10 可知,导流板的螺旋个数n=3 时出口处的相场有明显的液相集中现象。导流板螺旋个数n=4 时,出口处的相场未有所改善,甚至气液分离情况有所恶化,液相在局部有集中的现象。当导流板螺旋个数n=5 时,出口处的气液两相分布的均匀性有所改善。

图11 不同导流板螺旋个数下气液分离器出口处冷凝水流速

由图11 可知,当导流板螺旋个数n=4 时,气液分离器出口冷凝水流速最低为0.225 m/s;导流板螺旋个数n=5 时,气液分离器出口冷凝水流速大幅上升至0.461 m/s,出口速度增大了51.11%。结果表明,气液分离器出口处的气液两相均匀性与冷凝水流速有关,出口处冷凝水流速越大,气液两相分布越均匀。

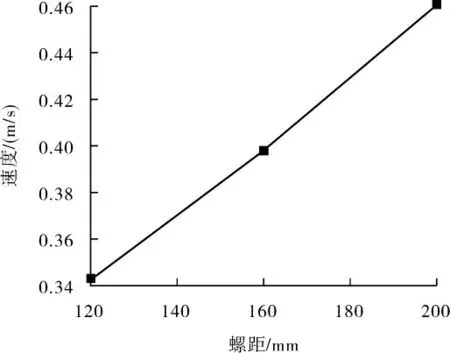

4.3.2 螺距

以冷凝水的入口质量流量qm=0.15 kg/s 为边界条件,模拟气液分离器内螺旋板的螺距P 为120、160 、200 mm 时气液分离器出口处的冷凝水相态云图,见图12。

图12 不同螺距下气液分离器出口处冷凝水相态云图

由图12 可知,螺距P=120 mm 时,出口处的相场有明显的液相集中现象;螺距P=160 mm 时,出口处的相场有所改善,液相在局部有集中的现象。螺距P=200 mm 时,出口处气液两相分布的均匀性大有改善。

螺距P 分别为120 mm、160 mm、200 mm 时气液分离器出口处冷凝水流速见图13。

图13 不同螺距下气液分离器出口处冷凝水流速

由图13 可知,随着气液分离器螺旋导流板螺距的增加,分离器出口处的冷凝水流速与螺距呈线性关系。P=120 mm 时出口处冷凝水的流速为0.343 m/s,P=160 mm 时出口处冷凝水的流速为0.461 m/s,增加了25.5%。结果表明,随着气液分离器螺旋板螺距的增加,出口处的冷凝水流速越大,气液两相分布越均匀。

5 结束语

新型气液分离器设计在干热岩地热能提取系统超长重力热管中的应用,改善了上升蒸汽与下降液体的流动方式,增大了冷凝水与重力热管蒸发段的换热面积。文中的新型气液分离器外部冷凝水流场结构优化分析表明,在气液分离器冷凝水流场内加入螺旋导流板,可使冷凝水沿着螺旋导流板做自上而下的旋流,在出口处形成更均匀的液膜状态,能够改善下游冷凝水与蒸发段管壁的接触情况。冷凝水入口与气液分离器出口距离减小,冷凝水压降随之减小。入口管位置越是远离内管中心轴,冷凝水对分离器内壁面的切应力越小。入口冷凝水流速增加,管壁切应力随之上升。冷凝水流速过大不利于分离器的长期运行,在实际使用过程中需考虑管壁的厚度和控制液体的流速。增加导流板的螺旋个数、螺距,可使出口处冷凝水流速增大,气液两相分布更均匀。