以水压试验分析纤维缠绕角度对GFRP管力学性能的影响

周龙华,邹 毅,杨 森,彭 旭,黄奕森,黄旖珩,谢 攀

(华南农业大学水利与土木工程学院,广东 广州 510642)

1 引 言

钢筋混凝土作为性能良好的碱性建筑材料,在道路桥梁等结构中应用广泛。而作为桥梁墩柱结构的主要材料,其不仅需要满足复杂受力情况下的承载力水平要求,在耐久性方面也面临着海洋环境的巨大挑战,每年由钢筋锈蚀引起的结构退化是影响桥梁使用年限的关键因素[1-2]。在海水中各种离子的作用下,混凝土中的碱性环境被打破,钢筋表面钝化膜的Fe2O3和Fe3O4也受到破坏,引发钢筋锈蚀[3]。而当钢筋发生部分锈蚀后,形成的产物会与钝化膜产生电位差,加剧钢筋的化学腐蚀速度。在钢筋锈蚀后的体积膨胀和荷载压力共同作用下,混凝土往往会发生开裂、剥落等现象,甚至导致结构失稳破坏。

国内外众多研究表明[4-6],如果采用比强度高、耐腐蚀性好的纤维增强复合材料(Fiber Reinforced Polymer,即FRP)对钢筋混凝土结构进行外包裹加固,则可以有效提高承重结构的强度、延性和耐腐蚀性。在复合材料约束混凝土墩柱结构中,复合材料起到了取长补短的效果。从力学性能方面看,FRP可以为混凝土墩柱提供环向约束力,能延缓受压混凝土因横向膨胀导致的过早破坏,从而提高核心混凝土的受压强度。从耐久性方面看,FRP作为一层致密的隔水阻气防腐材料,能减少环境因素对混凝土的侵蚀,在一定程度上起到延缓混凝土内钢筋锈蚀的作用[7]。随着近年来国家在基础设施建设投入的加大,桥梁工程领域中FRP材料的应用潜力也不断增大,因此深入研究FRP材料对桥梁混凝土墩柱力学性能的加固作用具有很高的工程价值和重要的现实意义。

在工程中,常用的纤维材料有碳纤维(CFRP)、玻璃纤维(GFRP)、玄武纤维(BFRP)、芳纶纤维(AFRP)和混杂纤维(HFRP)[8]。试验中,在材料选择上,各国学者通过对不同材质的FRP管进行试验发现GFRP与混凝土的线膨胀系数较为接近,能在不同工作环境下与混凝土良好地粘结,且GFRP对混凝土墩柱性能提升的性价比最高[9-12],故采用GFRP管进行试验分析。在试件的制作方法上,FRP常用方法有纤维缠绕法、湿铺法、拉挤法等,故采用最为常用的纤维缠绕法。在自变量选择上,由于试验中多采用接近环向的角度,对其他角度下FRP管环向力学性能的研究较少,因此试验主要探究不同缠绕角度对FRP管的影响。在加强效果的评定上,FRP管的环向弹性模量、泊松比、极限拉伸应变等是衡量加强效果的有关参数,而对实际应用中的FRP管约束混凝土墩柱而言,其中最为重要的是环向弹性模量,故通过试验测定FRP管的环向弹性模量尤为重要。在试验方法上,测量复合材料弹性模量有直条形片材拉伸法、分裂盘法等,但由于边界效应、曲率、摩擦力等因素的存在,测量结果往往存在较大误差,而采用水压试验法不仅能使FRP管接近实际状态发生均匀膨胀,测量数据可靠,而且能保持试件的完整性[13-15]。

综上所述,依托广东省大学生创新创业项目“基于海洋环境下的复材混凝土新型组合墩柱力学性能的研究”,对不同纤维缠绕角度的玻璃纤维增强复合材料空管在水压试验下的环向弹性模量进行测定,以期通过研究复材管的静力学性能为工程实践中更有效地利用GFRP对桥梁混凝土墩柱进行增强加固提供更加准确的材料数据支撑,为复合材料新型组合墩柱在实际中的推广应用提供参考。

2 试验方案

2.1 水压试件准备

国内外学者研究发现直径为150~300 mm,高径比为1∶1~1∶2的FRP约束混凝土柱没有明显的尺寸效应[16-17],故用小尺寸构件类比测定工程中的大尺寸构件的环向力学参数具备合理性。使用3组共9个GFRP空圆管分别采用45°、60°、80°缠绕角(见图1),其中纤维缠绕角为纤维方向与GFRP管轴向所成的锐角。试件的名义壁厚为3.5 mm,名义直径和名义高度均为150 mm,由邻苯树脂为浸渍基体缠绕6层广东纤力玻璃钢有限公司生产的玻璃纤维制成。其中,纤维起到受力及增加强度的作用,树脂起到传力及粘结的作用。各试件两端均通过机械加工找平并保持光滑。

每个GFRP空圆管的外侧壁中部均用砂纸打磨出一个平面,用胶水沿环向四等分均布粘贴4个环向4个轴向共8个长度均为20 mm的应变片,4根对拉螺杆外表面中部均打磨出约30 mm长的平面区域并各粘贴1个轴向长度为20 mm的应变片,各应变片布置如图2所示。粘贴后均用防水玻璃胶包裹应变片外侧,防止试验加载时由于水的因素而干扰应变片示数。

图2 应变片的布置

2.2 前期试验

由于水压试验中环向弹性模量的计算需要GFRP管的轴向弹性模量及对拉螺杆的应力应变关系图,故在进行水压试验时也需要进行轴压试验及螺杆拉伸试验获取相关力学参数的数据。

(1)轴压试验。

轴压试验参考“测量结构工程用复合材料管轴向压缩性能的试验装置”[18]和《纤维增强热固性塑料管轴向压缩性能试验方法》(GB/T 5350-2005)[19]进行。轴压弹性模量以同批同尺寸的GFRP空圆管在1 000 kN的微机控制伺服压力试验机上进行轴向压缩试验,取平均轴向应变为0.001~0.003之间的线性部分进行计算得出。轴压试验的加载模式为位移控制,加载速率为0.6(mm/min),加载至试验破坏为止。

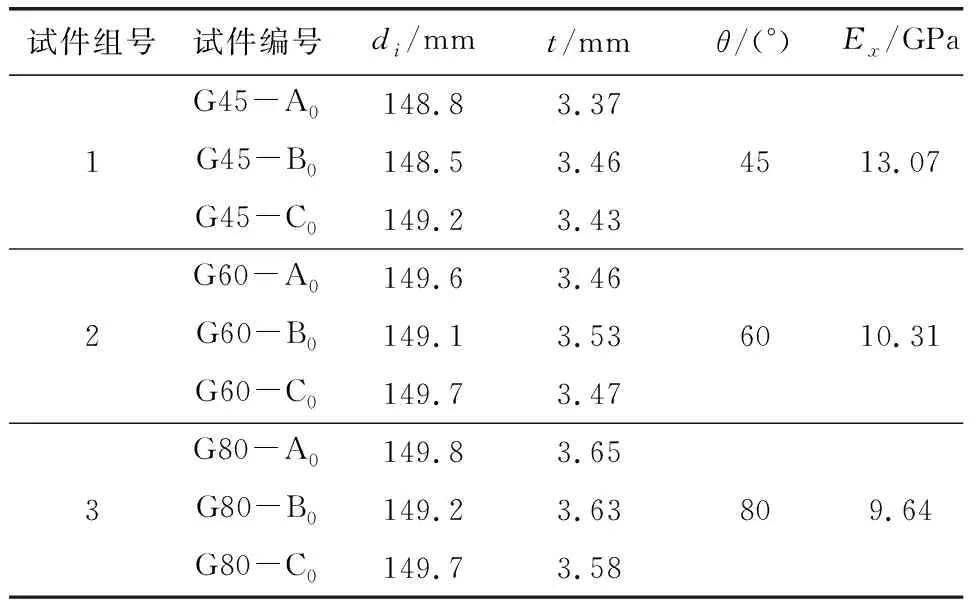

轴压试验所测得的各GFRP圆管的具体参数如表1所示。其中,名称中字母“G”表示GFRP空圆管,数字“45”、“60”、“80”表示对应的缠绕角度,字母组合“A0”、“B0”、“C0”表示同组的试件序次。每种缠绕角均用3个试件进行重复加载,同时为了防止轴压加载时端部发生局部破坏,每个试件两端均包裹了两层高度为15 mm的碳纤维布进行加固处理。

表1 轴压试验GFRP管材料参数

(2)螺杆拉伸试验。

利用水压试验时同批次同型号的3根螺杆进行拉伸试验,将每根螺杆中部磨平并各粘贴1个轴向应变片,考虑试验安全均未拉伸至螺杆断裂,试验中由电脑收集的对拉螺杆的拉伸荷载与轴向应变数据如图3所示。后续在GFRP管水压加载试验中,均值曲线将用于计算每根螺杆所承受的轴向荷载大小。

图3 对拉螺杆拉伸荷载-轴向应变关系图

2.3 水压试验

试验参考“测量结构工程用纤维增强复合材料管环向拉伸性能的内压试验装置和试验方法”[20],将粘贴好应变片的GFRP管在上下两侧分别用内设凹槽的特制铁饼固定,凹槽内置氯丁橡胶U型垫圈用以内嵌GFRP管两端。整个装置用环绕试件圆周均匀布置的4根对拉螺杆和螺母上下固定锁紧作为加载体,水压加载时试件膨胀使螺杆受拉,利用螺杆对试件的反向挤压力使橡胶垫圈变形并贴合GFRP管形成密封状态,避免由于漏水影响加压时的受力状态。

所有应变片均通过桥接法连至静态应变仪再连接至电脑,加载体通过上铁饼正中间的进水口外接高箱手动试压泵进行加载,试件受力情况由上铁饼的传感器传至电脑,由电脑进行应力应变数据的采集。由于水压试验破坏时可能对试验人员产生较大危险,出于安全考虑,试件均未加载至破坏即停止。

由于试验装置的密封要求,GFRP管在加载体安装完毕时即处于轴向受压状态。在水压加载过程中,GFRP管受水压轴向应力逐渐增大,产生向外的膨胀趋势,对螺杆产生的拉力也逐渐增大,处于双轴应力状态。

3 试验结果

3.1 计算公式

(1)

式中:σθ为纤维缠绕角度为θ的GFRP管对应的环向应力,MPa;PW为加载水压,MPa;di为GFRP管内直径,mm;t为GFRP管管壁厚度,mm。

(2)

(3)

(4)

式中:σx为纤维缠绕角度为θ的GFRP管对应的轴向应力,MPa;n为对拉螺杆数量,根;Fi为第i根对拉螺杆拉力,由对拉螺杆上应变片读数εi在对拉螺杆轴向应力-轴向应变曲线上取得,N;PW为加载水压,MPa;Ai为GFRP管内直径所包围的面积,mm2;di为GFRP管内直径,mm;Ap为GFRP管的截面面积,mm2;t为GFRP管管壁厚度,mm。

(5)

式中:Eθ为纤维缠绕角度为θ的GFRP管对应的环向弹性模量,MPa;Ex为同批GFRP管进行轴压试验测得的对应纤维缠绕角度为θ的轴向压缩弹性模量,MPa;Δεθ为纤维缠绕角度为θ的GFRP管对应的环向应力-环向应变曲线上直线部分的平均环向应变增量;Δσθ为Δεθ对应的环向应力增量,MPa;Δσx为Δεθ对应的轴向应力增量,MPa。

3.2 主要试验结果

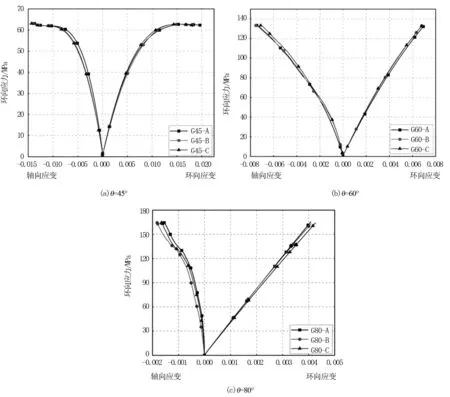

试验测得的45°、60°、80°的环向应力与轴向应变、环向应变的数据如图4所示,据此数据由公式(1)~公式(5)求得GFRP管环向力学参数如表2所示。

表2 水压试验GFRP管环向力学参数

图4 GFRP管水压试验环向应力-应变关系图

4 试验结论

分别对45°、60°、80°三种不同纤维缠绕角度的GFRP管在水压试验下的环向拉伸性能进行测定,通过对试验数据的分析计算得到不同缠绕角度下GFRP管的环向弹性模量,并得出以下结论。

(1)三种纤维缠绕角度的GFRP空管的环向应力-应变关系曲线都表现出一定的非线性特征。其中,缠绕角为45°的GFRP管的非线性特征较为显著,缠绕角为60°和80°的GFRP管均在即将达到峰值应力时才出现非线性特征。

(2)不同纤维缠绕角度对GFRP管的环向力学性能影响程度不同,在45°、60°、80°这三种缠绕角度中,随着纤维缠绕角度的增大,GFRP管的环向弹性模量增大。

(3)对于缠绕角为45°的GFRP管,应力-应变曲线存在平台段。当达到一定的环向应力时,环向应力不会随着环向应变和轴向应变的增长而增长。