冷金属过渡电弧增材制造5183铝合金温度场的数值模拟

贾剑平,李田雨

(南昌大学先进制造学院,南昌 330031)

0 引 言

增材制造技术具有材料利用率高、无需模具、制造周期短等优点,逐渐被人们所关注。增材制造所用热源包括激光、电子束和电弧3种,其中电弧增材制造能够采用现有的焊接设备来制造大型复杂结构的金属构件,因成本低廉且加工速度快而在航空航天领域应用广泛[1]。

在电弧增材制造过程中,热源会重复对基板和成形部分输入热量,从而产生复杂的温度场,继而影响构件的显微组织,导致构件的成形精度和力学性能发生变化[2]。因此,研究增材制造过程中成形件温度场的变化规律对得到高品质成形件具有重要的意义。然而,电弧增材制造涉及到多种物理场的耦合,且试验中很难测定构件内部的温度场变化,因此通常采用数值模拟的方法对构件温度场进行研究[3-9]。陈建刚等[3]利用有限元方法研究了5056铝合金堆焊温度场分布,发现在焊接方向上等温线前疏后密,横截面上的等温线表现为一组同心半椭圆的形状。邸艳艳等[4]基于有限元法对电弧增材制造316L不锈钢的温度场进行模拟,发现堆积过程中构件的前4层会对基板产生较大的热影响,距基板上表面6 mm范围为热影响敏化区。赵鹏康等[5]基于有限元法建立了钨极惰性气体保护增材制造铝合金模型,通过模拟发现往复式增材可明显减少因热积累而在息弧端产生的缺陷,同时对基板进行合理的预热有利于温度分布的均匀性。GENG等[6]建立了由有限元模型与微观相场模型耦合而成的模型,研究了铝合金电弧增材制造过程中组织的演变。YILDIZ等[7]通过数值模拟方法研究了不同热输入对电弧增材制造低碳钢壁体层间温度的影响,发现随着热输入的增加,散热效果变差,当热输入增加一倍时,层间温度升高46%。GOKHALE等[8]通过有限元模拟方法研究了钨极氩弧焊增材制造低碳钢的温度场,发现在上一道焊道与下一道焊道的转折点处,温度会急剧升高。DONG等[9]通过试验和有限元模拟发现,较高的层间温度导致电弧增材制造Al-Zn-Mn-Cu四元合金孪晶取向不均匀,晶粒细化,大角度晶界增多。

铝合金具有焊接性好、耐腐蚀性强、强度高等优点,广泛应用于航空航天领域中。冷金属过渡(cold metal transfer, CMT)技术是一种将高频变化的电流与焊丝回抽相匹配的焊接技术,具有焊接热输入低、焊接过程稳定的特点[10],非常适用于制造铝合金构件。目前,未见有关铝合金CMT电弧增材制造过程温度场的报道。为此,作者采用有限元分析软件ABAQUS建立了5183铝合金CMT电弧增材制造有限元模型,模拟分析了增材制造过程中的温度场分布和变化规律,并进行了试验验证;采用该模型研究了增材制造路径、层间冷却时间和焊接速度对构件温度场的影响,拟为铝合金增材制造的模拟研究提供一定的参考。

1 试样制备与试验方法

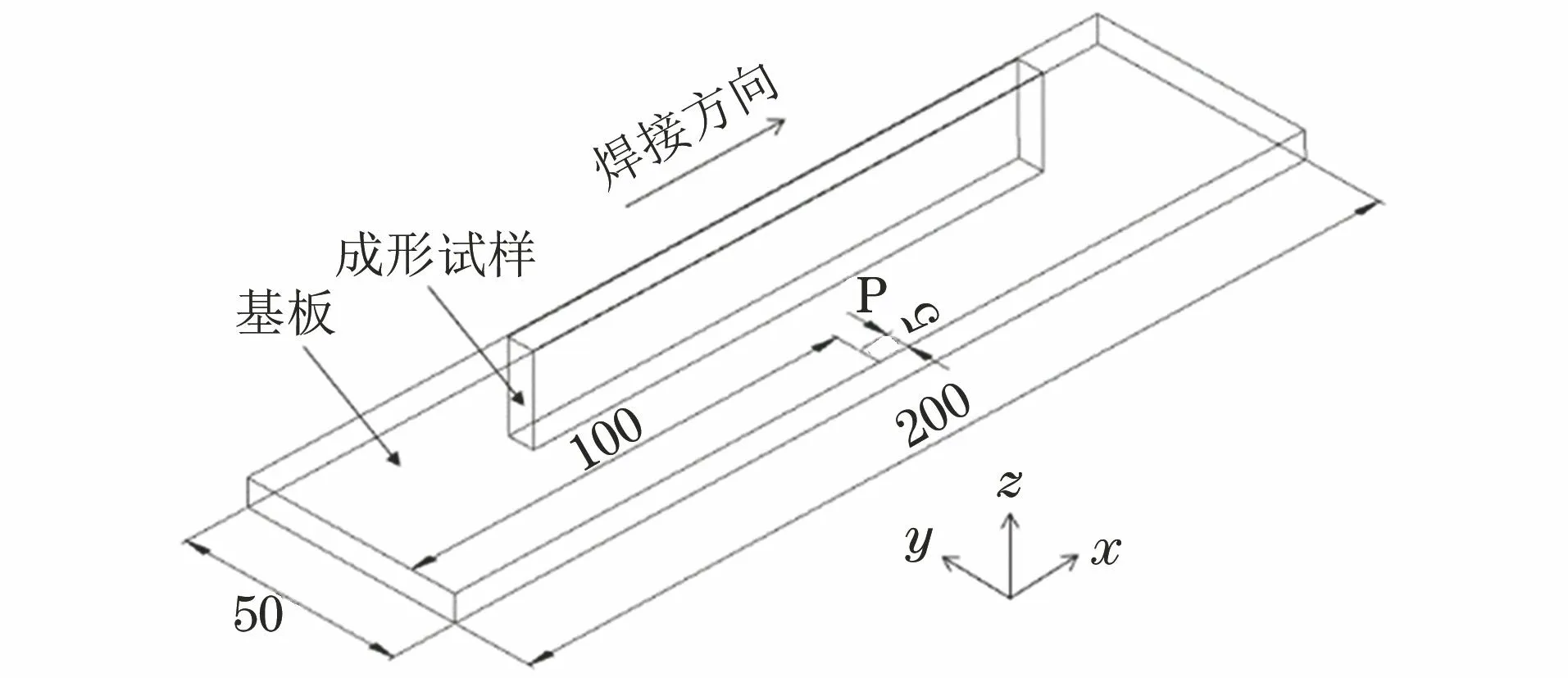

试验基板为5052铝合金,尺寸为200 mm×50 mm×6 mm,试验材料为ER5183铝合金焊丝,直径为1.2 mm。基板和焊丝的化学成分见表1。采用TransPuls Synergic 4000型CMT焊机进行单道10层堆焊成形,长度为120 mm,保护气为体积分数99.99%的氩气,送丝速度为5.0 m·min-1,根据焊丝种类和送丝速度自动匹配的焊接电流为85 A,焊接电压为12.6 V,焊接速度为450 mm·min-1,层间冷却时间为60 s,气体流量为18 L·min-1。在增材制造过程中使用K型热电偶对基板的P点进行测温,具体位置如图1所示。

图1 测温点P的位置示意Fig.1 Schematic of thermometric site P position

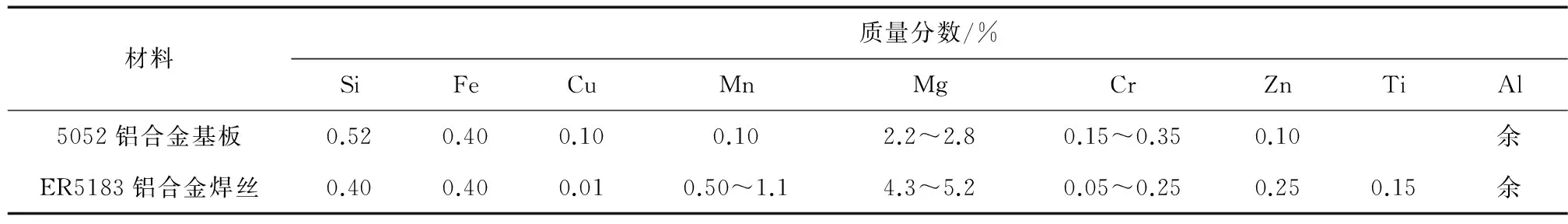

表1 基板和焊丝的化学成分Table 1 Chemical composition of base plate and welding wire

2 有限元模型的建立

2.1 几何模型的建立及网格划分

采用ABAQUS软件建立单道10层5183铝合金模型,其中基板尺寸为200 mm×50 mm×6 mm,5183铝合金成形试样尺寸为120 mm×6 mm×20 mm,每层堆焊层高2 mm。采用八节点线性传热六面体单元DC3D8对模型进行网格划分,网格划分非均匀,其中成形试样的网格尺寸较小,单元尺寸为1 mm×1 mm×0.5 mm,远离成形试样区域的网格尺寸适当加大,单元数共55 680个。单道10层成形试样的有限元模型网格划分如图2所示。在增材制造过程中,焊丝随着热源的移动不断熔化堆积凝固成形,这是一种从无到有的过程,在有限元模型中需要用生死单元法模拟这一过程。在热源未到达的区域,无材料堆积,需要把此部分的单元“杀死”,使该部分单元处于待激活的状态,即把不参与计算单元的参数乘以一个极小的值,使其趋近于0。在热源到达后,将单元激活,将参数恢复到原来数值参与求解,单元激活的速度和热源移动的速度相匹配,以此来实现有限元模型中沉积层的逐层累加。

图2 单道10层5183铝合金成形试样的有限元模型网格划分Fig.2 Meshing of finite element model of single-pass ten-layer 5183 aluminum alloy formed samples

2.2 热物性参数、边界条件及热源的选取

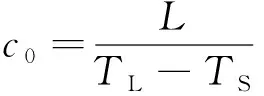

材料的热物理性能会随着温度的变化而变化,且CMT电弧增材制造过程中存在着金属熔化的过程,需要考虑熔化潜热。采用等效比热容法[11]将熔化潜热换算成比热容,具体公式为

ce=c1+c0

(1)

(2)

式中:ce为等效比热容;c1为比热容;c0为潜热比热容;L为熔化潜热;TL为液相线温度;TS为固相线温度。

基板热物理性能参考文献[12]。焊丝的热物理性能缺少相关数据,故采用JMatPro软件进行计算;采用上述等效比热容法计算比热容,结果如表2所示。

表2 JMatPro软件计算得到的焊丝热物理性能Table 2 Thermal physical properties of welding wire obtained by calculation with JMatPro software

由于堆焊是在空气中进行的,因此需要考虑成形试样与外界的散热作用,主要包括对流散热及辐射散热。通过综合散热系数H来等效试样与外界发生的热交换[13],H的表达式为

(3)

式中:T,T0分别为材料的实时温度和周围环境的温度;h为热交换系数;ε为表面辐射效率;σ为斯特藩-玻尔兹曼常数,5.67×10-8W·m-2·K-4。

双椭球热源模型是最为常用的一种热源模型,为加快计算效率并加强计算的收敛性,将双椭球热源模型简化为一个半椭球模型[14],简化后的热源模型可以表示为

(4)

式中:q为距离热源中心处的热流密度;a,b,c为热源模型几何尺寸参数;U为电压;I为电流;η为热源效率;x,y,z为热源中心的坐标值。

利用Fortran语言编写半椭球热源子程序,将热源子程序加载到模型中,a取4 mm,b取3 mm,c取2 mm,η取0.85[15]。

3 试验验证与模拟结果分析

3.1 试验验证

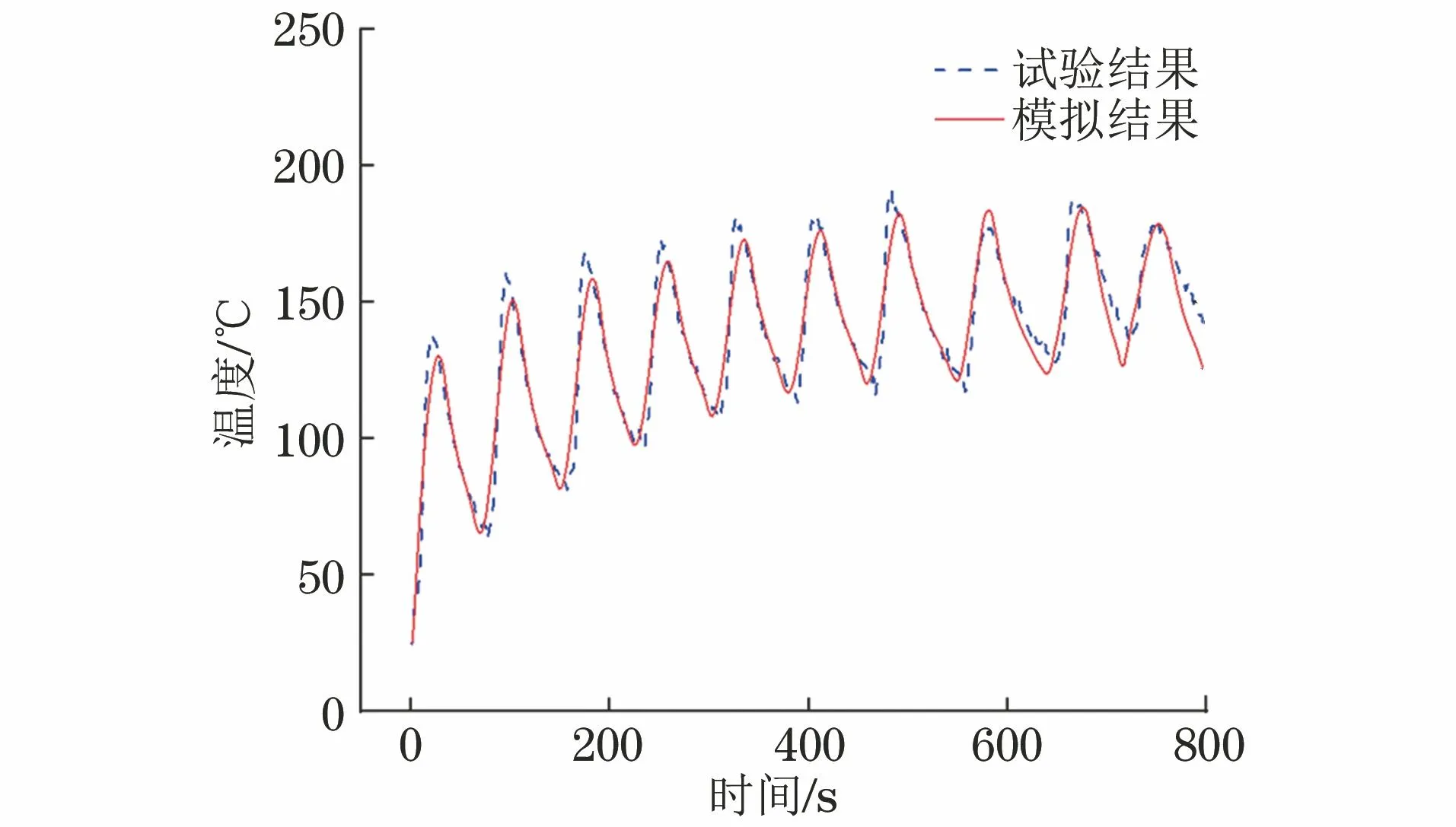

将相同参数下通过试验与模拟得到的P点的热循环曲线进行对比,结果如图3所示。由图3可知,试验与模拟得到的热循环曲线的峰值温度相对误差不超过6.17%,波谷温度的相对误差不超过8.93%,且模拟热循环曲线的变化趋势与试验结果基本一致。这验证了所建立模型的准确性。

图3 试验和模拟得到P点的热循环曲线Fig.3 Thermal cycle curves of point P by test and simulation

3.2 温度场演变

选取焊接速度为450 mm·min-1,送丝速度为5.0 m·min-1,层间冷却时间为20 s,每层增材制造路径相同的一组模型,对其温度场进行分析。由图4可以看出,随着堆焊层数的增加,熔池峰值温度升高,第2,6,10层收弧时的熔池峰值温度分别为1 055, 1 321, 1 388 ℃。这是由于靠近基板的焊道可以向基板以热传导方式散热,基板表面积大,且与工作台相接触,越靠近基板焊道的散热越好,熔池峰值温度越低;同时,前一道焊道残留的层间温度对后一道焊道有着预热的作用,后一道焊道也会对先成形的焊道起到加热作用,导致散失的热量远远小于输入的热量,因此随着堆焊层数的增加,热量积累,熔池峰值温度升高。随着堆焊层数的增加,熔池区域增大,说明被重新熔化的区域增大,这可能会造成电弧增材制造时收弧端塌陷。

图4 模拟得到第2,6,10层焊道收弧时的温度场Fig.4 Temperature field of the second (a), the sixth (b) and the tenth (c) layer weld bead during arc ending by simulation

3.3 增材制造路径对温度场的影响

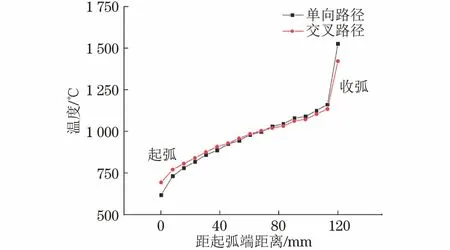

保持焊接速度450 mm·min-1、送丝速度5.0 m·min-1、层间冷却时间20 s不变,研究图5中的2种增材制造路径对温度场的影响。由图6可以看出:越靠近收弧端,熔池峰值温度越高,这是由于在焊接过程中,热量不断积累;交叉路径下靠近起弧端的熔池峰值温度高于单向路径下,而靠近收弧端的熔池峰值温度低于单向路径下,这是由于交叉路径下的起弧端在上层焊道收弧端处,收弧端在上层焊道起弧端处,因此起弧温度较高而收弧温度较低。这说明交叉路径下焊道的热量分布更加均匀,减弱了单向路径下收弧端的热积累效应。由图7可见,在单向路径下,每一层焊道堆焊结束时,第1层焊道收弧点的热循环曲线就会形成一个峰值温度,且随着堆焊层数的增加,峰值温度降低,这是因为随着堆焊层数的增加,热源距第1层焊道收弧点的距离增加,传递到该点的热量减少。在交叉路径下,第1层焊道收弧点的热循环曲线峰值温度出现高低交替分布的规律。这是由于在交叉路径下,奇数堆焊层右侧为收弧端,偶数堆焊层右侧为起弧端,结合图6可知,在同一层焊道,起弧端的熔池温度低于收弧端,因此堆焊偶数层后第1层焊道收弧点的峰值温度远低于单向路径下,而堆焊奇数层后的峰值温度与单向路径下相似。在堆焊完成后,交叉路径下第1层焊道收弧点的温度低于单向路径下,说明交叉路径可以减少构件的热积累效应,从而改善增材制造收弧端的塌陷问题。

图5 增材制造路径示意Fig.5 Schematic of additive manufacture paths:(a) unidirectional path and (b) cross path

图6 模拟得到不同增材制造路径下第5层焊道起弧端至收弧端的熔池峰值温度变化曲线Fig.6 Simulated peak temperature change curves of molten pool from starting arc to ending arc of the fifth layer weld bead under different additive manufacture paths

图7 模拟得到不同增材制造路径下第1层焊道收弧点的热循环曲线Fig.7 Simulated thermal cycle curves of the first layer weld bead at arc ending point under different additive manufacture paths

3.4 层间冷却时间对温度场的影响

在增材制造路径为交叉路径,送丝速度为5.0 m·min-1,焊接速度为450 mm·min-1条件下,模拟不同层间冷却时间(20,40,60 s)下,当热源加载到各层焊道中点时的峰值温度。由图8可以看出:堆焊层数越大,焊道中点的峰值温度越高;随着层间冷却时间的延长,焊道中点的峰值温度降低,且降低的幅度逐渐减小。可知,在一定范围内,延长层间冷却时间可以有效降低焊道中点的峰值温度,且随着冷却时间的延长,该效果减弱。为了提高加工效率和降低峰值温度,最佳的层间冷却时间为40 s。

图8 不同层间冷却时间下热源加载到焊道中点时峰值温度与堆焊层数的关系曲线Fig.8 Curves of peak temperature vs number of surfacing layer at heat source loading to midpoint of weld bead under different interlayer cooling time intervals

3.5 焊接速度对温度场的影响

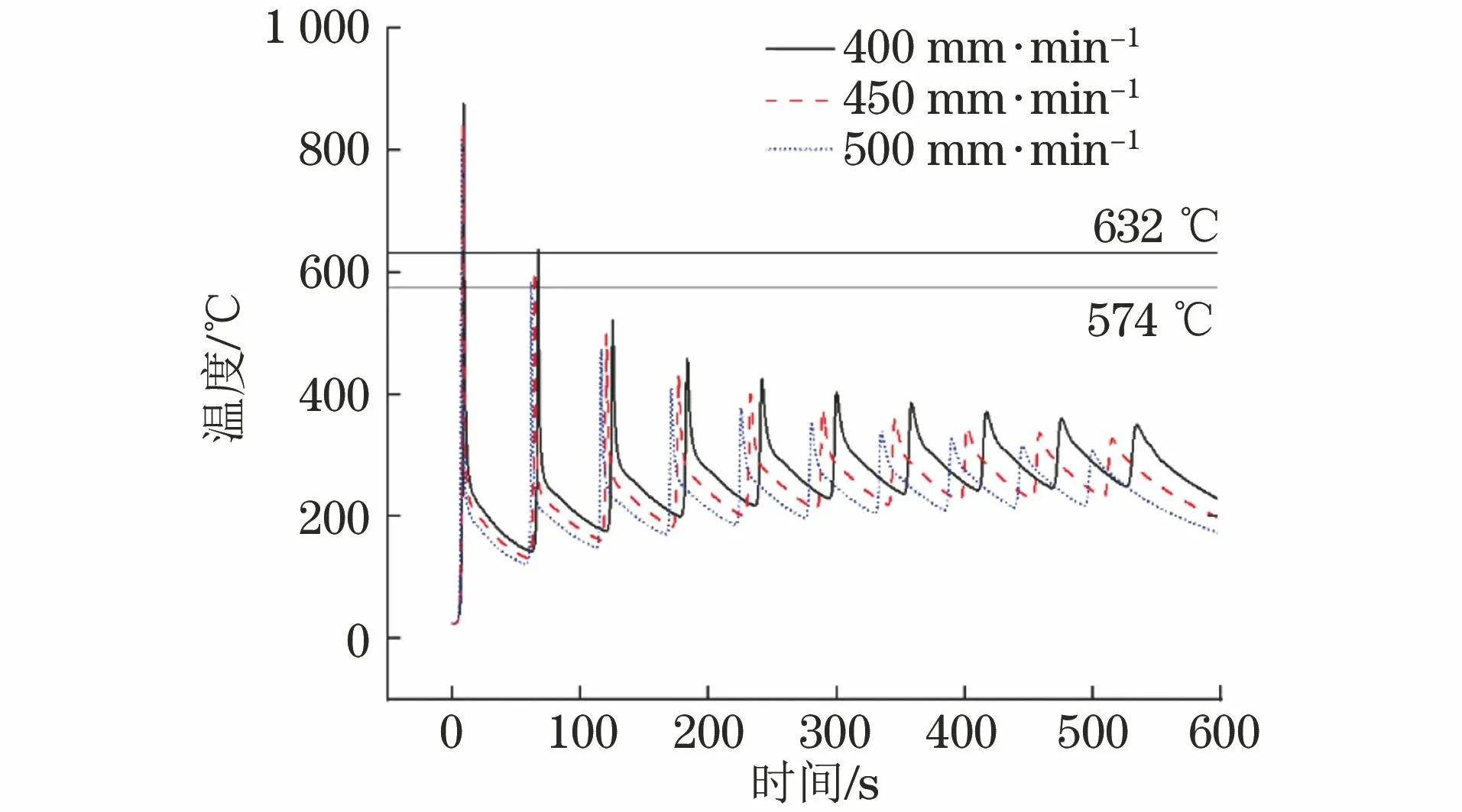

在增材制造路径为交叉路径,层间冷却时间为40 s,送丝速度为5.0 m·min-1条件下,模拟不同焊接速度(400,450,500 mm·min-1)下第1层焊道中点的热循环曲线。由图9可以看到,不同焊接速度下随着堆焊层数的增加,第1层焊道中点的峰值温度降低,波谷温度升高,且在第7层堆焊后逐渐稳定。焊接速度越大,第1层焊道中点的峰值和波谷温度越低,这是由于随着焊接速度的增加,单位长度上输入的热量降低,在单位时间内材料吸收的热量变少,经历过相同的层间冷却后,成形试样内的热积累也有所减小,因此热循环曲线的峰值和波谷温度都会降低。

图9 不同焊接速度下第1层焊道中点的热循环曲线Fig.9 Thermal cycling curves of D1 at midpoint of the first layer flux at different welding speeds

4 结 论

(1) 模拟得到在5183铝合金CMT电弧增材制造过程中,5052铝合金基板上某点的热循环曲线的变化趋势与试验结果基本一致,且峰值温度和波谷温度的相对误差均不大于8.93%,验证了模型的准确性。

(2) 随着堆焊层数的增加,熔池峰值温度升高,熔池区域变大;单向路径增材制造会使收弧端发生较严重的热积累,相比于单向路径,交叉路径增材制造试样的热量分布更加均匀,热积累效应减弱;延长层间冷却时间可以有效降低焊道中点的峰值温度,且随着冷却时间的延长,该效果逐渐减弱,最佳层间冷却时间为40 s;焊道中点的峰值温度和波谷温度随焊接速度的增加而降低。