电缆交叉互联箱体设计探讨

林 杰 张 浩 阮耀萱 卢润戈 刘 群 李 茂 周卓蓓

(广东电网有限责任公司广州供电局)

0 引言

近年来,我国城镇化发展迅速,城市发展导致无论是人口还是建筑都呈现高度集中的状态,因此,城市用电压力日益增大。无论是从占地面积方面,还是用电安全性方面,架空输电线路都已不能满足人类生存、工作的需求,因此需要替换成占地面积小,故障率低的交联聚乙烯电缆线路。长距离交联聚乙烯电缆线路由于其护层存在感应电压过高的情况,为防止长时间运行情况对电缆线路本体造成不可逆的损伤,对电缆线路首尾两端采用直接接地,电缆中间采用交叉互联接地,以减少电缆线路因发热造成的电能损耗以及电缆故障风险。在电缆线路交叉互联箱中三相采用换位形式进行铺设,最终通过地线接地,从而实现三相平衡的功能以减少无功损耗。现阶段,电缆交叉互联箱运行环境基本处于电缆井和电缆隧道中,长时间受到电缆井以及隧道阴暗、潮湿的自然环境以及排水系统的影响,交叉互联箱易发生各类故障,这给电缆线路运维人员检修、巡视、维护造成了一定的困难。

本文从交叉互联电缆防水性、便利性的角度出发,考虑到设计初期电缆箱的主箱体结构已经固定,将交叉互联箱盖板从传统的合页形式改变成弹簧触扣形式,同时在电缆交叉互联箱外框上添加防水性能更强的密封条以保证电缆交叉互联箱的稳定运行。

1 电缆交叉互联箱的必要性

长距离输电电缆线路正逐渐替代传统的架空输电线路,短电缆线路一般采用两端直接接地,或者一端保护接地一端直接接地方式运行,即可满足电缆线路的正常运行。而长距离输电电缆线路采用此类直接接地或者保护接地的方式无法满足长距离输电电缆线路的正常运行。为保证长距离输电电缆线路正常运行,在电缆线路超过500m时,电缆线路采用交叉互联方式进行接地保护,从而防止长距离电缆线路中间铠装层因感应电压过高导致电缆线路发生不可逆损伤。因此大部分电缆线路采用交叉互联的方式以保证长距离输电电缆线路中间部分环流不至于过高,从而保证电缆线路的稳定运行。

在长距离输电电缆线路进行输电时,需要对长电缆线路进行交叉互联接地处理,一般情况下将电缆线路等效成为三段,将长距离电缆在中间进行铠装层交叉互联接地,从而减少长距离电缆线路铠装层的中间环流[1]。如图1所示为长距离输电电缆线路交叉互联接地等效示意图,主要是通过铠装接地线换相方式进行,该长距离输电电缆线路两端采用直接接地的方式,中间交叉互联箱1将A相的接地线通过换向的方式变成B相,将B相换成C相,C相换成A相,而在交叉互联箱2将C相转化成B相,A相转化成C相,B相转化成C相,从而保证电缆线路的稳定运行。

在长距离输电电缆线路中,电缆线路通过中间换相的方式进行减小长距离电缆中间铠装层电压,采用了交叉互联箱进行实现,该箱体在箱体内部进行接地线换相,然后通过一个不超过10Ω的电阻进行接地,从而大幅减少了电缆中感应电压对电缆本体造成的损伤,因此长距离输电电缆线路的交叉互联箱存在是必不可少的[2-4]。

2 交叉互联箱存在的问题

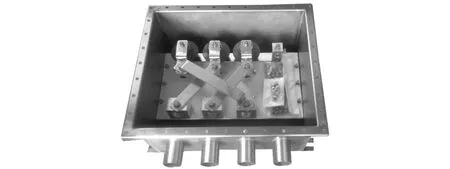

现阶段电缆交叉互联箱在进行线路设计时,一般将交叉互联箱设计进入电缆本体中,在进行施工设计时,将电缆交叉互联箱直接接入电缆中,因此其运行环境一般为电缆井或者电缆通道处,其安装环境以及运行环境极为有限。现阶段大量的电缆交叉互联箱体采用活页式设计,受到电缆井地下环境的影响,交叉互联箱容易出现受潮,变形,生锈(如图2所示)的情况,这对于电缆线路的检修,运行维护极为不便,给现场运维人员造成了一定的困扰。

图2 交叉互联箱生锈

由于地下或者电缆井长期的潮湿环境导致电缆交叉互联箱生锈,而活页式设计导致箱体不易打开,从而影响线路交叉互联箱的正常使用,同时由于非人为因素导致交叉互联箱体本体出现破裂或者变形的情况,这都对电缆线路的运行维护造成一定的困扰,其活页式的设计容易导致箱体出现破损,同时现阶段的交叉互联箱本体防水性设计一般,这对于交叉互联箱的周期性检查极为不利[5-6]。

一般情况下,只有当电缆线路本体发生不可逆故障,在进行故障排查时,会进行交叉互联段的确认,从而进行交叉互联箱体的确认,此时,需要交叉互联箱完整且保证电缆线路的故障不是由此诱发导致,同时大大缩减电缆故障恢复的时间。基于现阶段电缆交叉互联箱存在的问题,本文从交叉互联箱既有的设计结构上进行改进,同时考虑了交叉互联箱的防水性,安全稳定性以及易拆卸特性,设计了一款具有可行性的交叉互联箱盖板。

3 新型交叉互联箱设计方案

本文从电缆交叉互联箱的现有设计出发,由于在电缆线路铺设时,其交叉互联箱本体的设计已经进入电缆主体结构中,即现阶段交叉互联箱的主体结构没办法发生改变。本文主要从交叉互联箱的防水性能考虑,结合现阶段电缆交叉互联箱合页形式的设计进行了交叉互联箱的盖板改造,如图3所示为原始交叉互联箱的箱体主结构,该结构采用外盖板固定的形式进行设计,当电缆线路安装设计完成后,对电缆线路进行接线,之后采用螺丝固定的形式进行拧紧盖板,该盖板螺丝数量较多,会由于潮湿生锈导致螺丝断裂,从而无法进行维护[7]。

图3 电缆交叉互联箱主结构

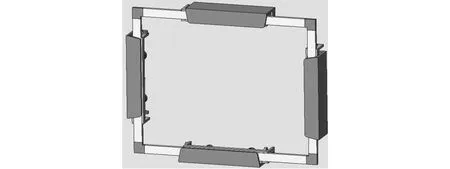

基于交叉互联箱体盖板固定螺丝较多,本文从盖板的灵活性角度出发,设计了一款可灵活拆卸的门框,如图4所示为该可拆卸门框的结构。该门框卡于现有的电缆交叉互联箱主体结构上,在门框四个边上设计了一个弹簧搭扣,该弹簧搭扣一方面可以扣紧原有的电缆交叉互联接地箱本体,另一方面可以扣紧交叉互联箱的盖板,如图5所示为该弹簧搭扣的结构,该弹簧搭扣凹面直接嵌入电缆接地箱主体结构本体上,防止盖板以及主框结构出现滑落、松动的情况,同时在弹簧搭扣主体箱结构上进行螺丝固定,此时门框和原本的电缆交叉互联箱基本为一个整体的结构,只需要通过扣动外搭扣即可实现盖板的固定以及取出,当进行电缆交叉互联段检修维护时,需要180°对位的弹簧搭扣同时动作才可以取出或者进行安装,以便于箱体的整体结构动作协调性和一致性[8-9]。

图4 可拆卸门框

图5 弹簧搭扣

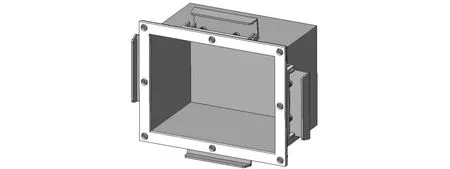

基于原交叉互联箱主体结构存在的防水特性的问题,本文在设计时采用了双层的防水结构进行设计,如图6所示,在原本的电缆交叉互联箱外壳体凹槽中设计了防水凸面结构,同时在可拆卸门口上设计了凹面结构,以保证两结构体的完全嵌合,从而实现原电缆交叉互联箱的防水。同时,在可拆卸门口外表面加入了密封橡胶,该密封橡胶设计符合原交叉互联接地箱的箱体结构,从而保证了箱体盖板与可移动门框之间不会出现渗水的情况,该结构的交叉互联接地箱可大幅减少因潮湿环境以及渗水因素导致箱体中出现渗水的情况,从而避免电缆交叉互联接地箱出现内部生锈的情况。

图6 可拆卸门框防水设计

4 结束语

本文结合现有交叉互联箱存在的问题和交叉互联箱的可方便拆卸特性,设计了一款电缆交叉互联箱盖板。该盖板未采用原有的螺丝固定方案,利用了弹簧搭扣和原主箱体配合的特性,可实现交叉互联箱的反复便利使用,同时从防水特性方面分析,采用了多层防水设计,在原箱体以及可移动门框上均进行了防水设计,从而实现了该箱体的稳定、便利使用,从一定程度上解决了现阶段电缆交叉互联箱存在的问题,并在现场投入了使用,具有一定的可行性。