PDC 钻头钻进岩石破碎过程及其与钻进规程参数关系的分析研究

汤凤林,赵荣欣,Нескоромных B.B.,李 博,周 欣,段隆臣,Чихоткин В.Ф.

(1.上海市建筑科学研究院有限公司,上海 200032; 2.中国地质大学(武汉)工程学院,湖北 武汉 430074;3.西伯利亚联邦大学(Сибирский Федеративный Университет),俄罗斯 克拉斯诺雅尔斯克市(г.Красноярск, Россия) 660095; 4.湖北省地震局,湖北 武汉 430064)

1 岩石破碎概述

PDC(Polycrystalline Diamond Compact)复合片钻头在地质勘探、石油天然气钻井及其它有关领域得到了广泛的应用,取得了很好的技术经济效果[1-12]。但是,对于其岩石破碎过程及其与钻进规程参数间的关系研究不够深入,影响了技术经济指标的进一步提高。俄罗斯钻探工作者在这方面做了很多工作,取得了一定效果,值得引起我们的注意[13-34]。

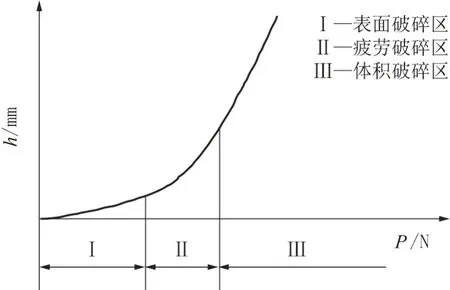

在地质钻探和石油钻井中,向下钻进过程中如何破碎岩石是用压模试验台通过试验确定的,即根据压模试验结果,按照破碎特点和破碎结果确定的,岩石破碎有3 种方式,见图1[6,9-10]。

图1 岩石的不同破碎方式Fig.1 Different modes of rock fragmentation

从图1 可见,切削具上压模压力P不大时,切削具与岩石的接触压力远远小于岩石硬度,切削具不能破碎岩石,岩石的破碎是由切削刃与岩石接触摩擦所做的功引起的,分离下来的岩石颗粒很小,破碎速度低,破碎深度h很浅,这种破碎方式称为岩石表面破碎,这个区域称为表面破碎区Ⅰ。如果切削具上的压模压力增加,使岩石晶间破坏,岩石结构间缺陷发展,特别是岩石受多次压力影响产生的疲劳裂隙更加发展,众多裂隙交错,尽管切削具与岩石的接触压力仍然小于岩石硬度,但仍可产生较粗颗粒的分离,这种破碎方式称为疲劳破碎,这个区域称为疲劳破碎区Ⅱ。如果切削具上的压模压力继续增加,大于或等于岩石硬度,切削具可以有效切入岩石,在岩石移动时切下岩屑,这种破碎方式称为体积破碎,这个区域称为体积破碎区Ⅲ。体积破碎时,可以分离出大颗粒岩石,破碎效果好。

可见,在钻进过程中,应该尽量使岩石破碎处于体积破碎状态。

2 金刚石钻进岩石破碎过程及其与钻进规程参数的优化关系

2.1 金刚石钻进岩石破碎过程

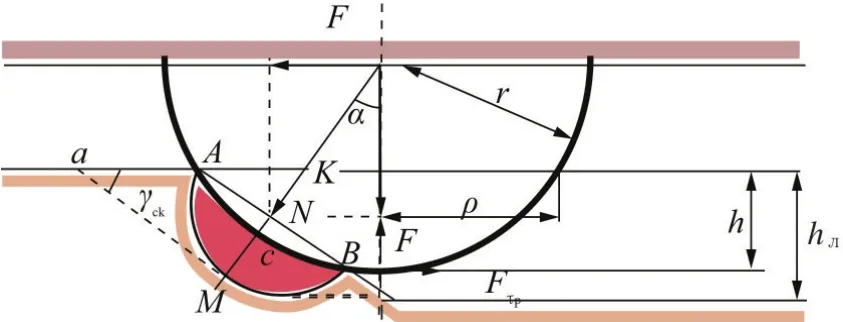

我们可以以钻头切入岩石深度为切入点,来讨论金刚石钻进时的岩石破碎过程[6,13,16](见图2)。

图2 金刚石破碎岩石过程示意Fig.2 Scheme of rock fragmentation process by diamond

机械钻速VM可按下式计算:

式中:VT、Vp——分别为岩石破碎形成裂隙的速度和金刚石移动的线速度,m/s;λ——影响提高VT各因素(如岩石结构缺欠等)的系数;Сг——岩石单位体积刚度,N/cm3;σ——岩石压缩核中的应力,N/cm2;n——钻头转速,r/min;np——切削线上有效破碎岩石的金刚石粒数,粒;N0——切削线上的金刚石总粒数,粒;h、hл——分别为金刚石颗粒切入岩石的深度和岩石破碎形成裂隙的深度,mm。

假设金刚石是球状的,则式(1)中:

式中:R——扭矩切力F和轴载P的合力;Sck——岩石破碎时的剪切面积。

岩石破碎形成裂隙的深度hл,可以如下表示:

式中:α——合力R和轴载P的夹角;d——金刚石直径;h——金刚石切入岩石深度。

金刚石切入岩石深度h为:

式中:P——轴载,N;F——扭矩切力,N;2l——裂隙长度,mm;a——晶格常数,mm;d——金刚石直径,mm;E——岩石弹性模量,Pa;ε——岩石破碎时岩石变形的相对变形量(长度);αп——岩石热膨胀系数,mm/℃;t——岩石表层温度,℃;τ——破碎载荷的施载时间,s;τ0——固体中原子振动周期,为10-12~10-13s。

2.2 岩石破碎过程与钻进规程参数的关系[6,13,16-17]

岩石破碎过程往往是以该过程中的钻进(岩石破碎)速度及其变化情况表示的。钻进速度可以用钻头每转进尺(mm/r)或机械钻速(m/h)表示。

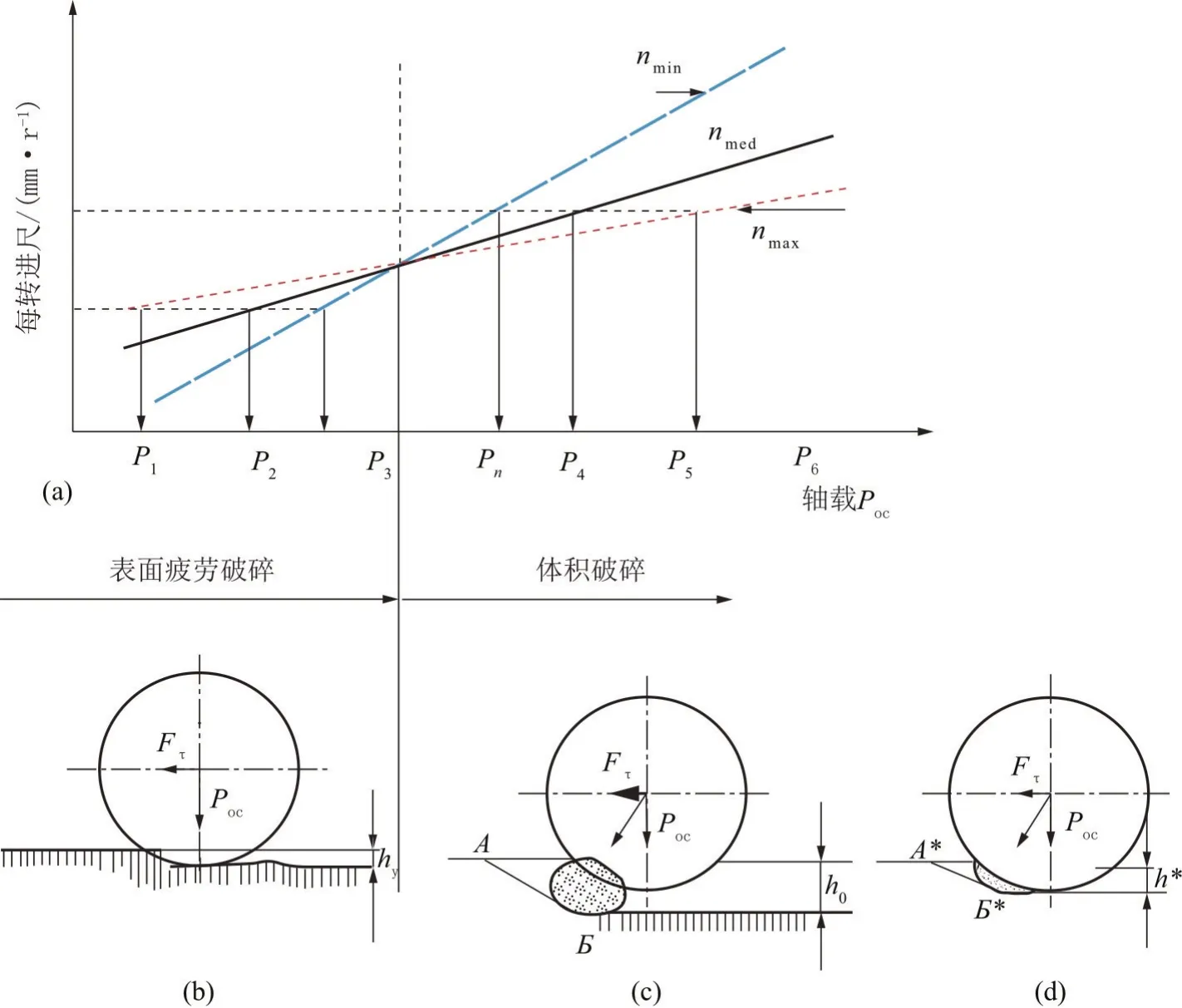

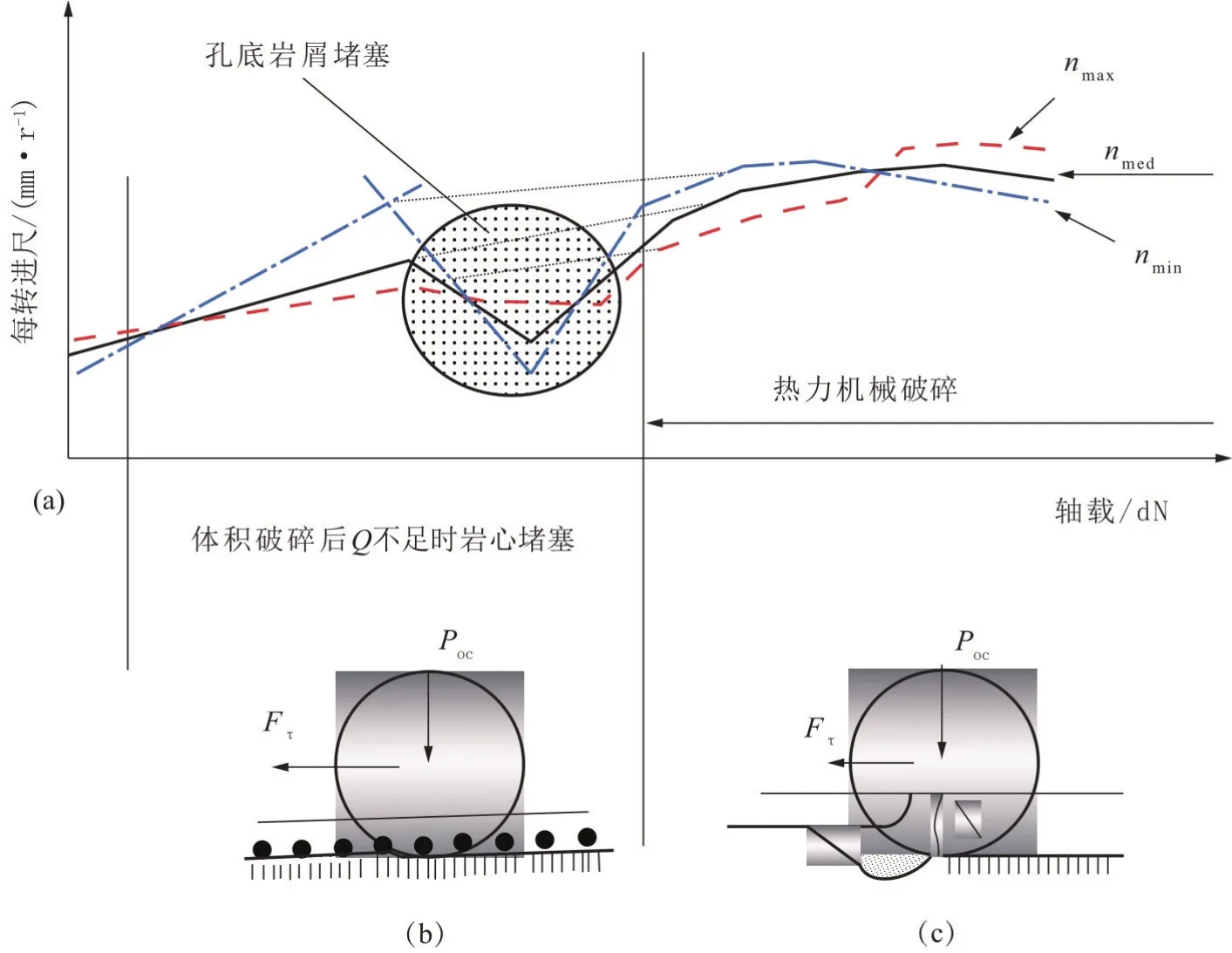

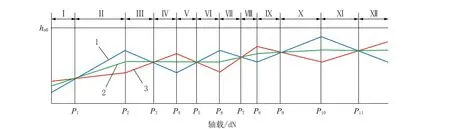

钻头每转进尺与钻进规程参数的关系见图3。

图3 钻头每转进尺与钻进规程参数的关系及岩石破碎示意Fig.3 The relationship between drill penetration per revolution and drilling specification parameters and the rock breaking scheme

从图3(a)可见,如果轴载增加,则不论钻头转速如何,钻头每转进尺的数值都是增加的,在岩石表面疲劳破碎阶段和体积破碎阶段都是如此。

钻头每转进尺与钻头转速的关系比较复杂。在表面疲劳破碎阶段,如果轴载不能足以产生体积破碎,则转速高时的每转进尺hy数值大是其特点。随着转速的降低,在轴载(P1→P2→P3)增加时,每转进尺hy的数值趋于相等。其原因在于在岩石疲劳破碎过程中,切削具多次重复循环施载而使岩石中产生大量的裂隙并使其发展,导致岩石强度和硬度降低。可见,当切削具载荷不能足以切入岩石时,如果采用高的钻头转速,则这种施载方式可能比较有效。

当施加的轴载Pn到达一定数值时,此时的轴载足以使切削具切入岩石,所以,破碎岩石变成体积破碎方式。但是,体积破碎时,钻头每转进尺的高值是在较低钻头转速(n,r/min)下取得的,钻头每转进尺的数值是随钻头转速的增加而降低的。形成这种机制的原因是,在形成破碎穴时,岩石沿着孔底表面(AБ线)被切削具剪切下来。如果切削具移动速度(公式(1)中的Vp)等于AБ(见图3c)方向上形成岩石分离裂隙的速度(公式(1)中的VT),则岩石破碎情况下是最优的。而在高转速时,切削具前面岩石分离裂隙的形成速度VT小于切削具移动速度Vp,切削具承受的岩石阻力增大,犹如“漂浮”起来,即切削具切入岩石深度降低了(见图3d)。切削具“漂浮”时,应该减小分离裂隙A*Б*长度,以便切削具移动速度重新等于分离裂隙AБ形成的速度。

岩石体积破碎时,如果转速增加,可以通过增加轴载(P4、P5、P6)办法,来使每转进尺h0相近(图3a)。所以,为了保持合理的钻头每转进尺,随着钻头转速的增加,应该增加钻头轴载。

岩石体积破碎时,破碎效果良好。为此需要净化孔底岩屑,保持轴载和转速的合理组合,以便岩石分裂裂隙AБ(图3c)形成速度与切削具移动速度相应,即岩石压缩核中的应力,在剪应力和拉应力的作用下,足以剪切掉切削具前面的岩石。

孔底岩屑堵塞时,如果供给的冲洗液量不足,则岩石破碎条件恶化。在这种情况下,如果岩石体积破碎所需轴载足够充分的话,则可以看到与表面疲劳破碎类似的破碎方式,钻头切削具重复破碎岩屑垫,不能产生有效破碎岩石的应力。在这种情况下,钻头每转进尺与转速的关系,将与表面疲劳破碎方式类似,钻头每转进尺在较高钻头转速(nmax)时达到高值(见图4a、b)[13,16-17]。

图4 钻头每转进尺与规程参数的关系及孔底岩屑堵塞时岩石破碎示意Fig.4 Relationship between drill penetration per revolution and specification parameters and schematic diagram of rock breaking when rock cuttings are blocked at hole bottom

但是,如果轴载过大,则会出现复杂的热力机械破碎岩石的方式(图4c),此时钻头热力强度降低,导致钻头损坏。所以,为了避免钻头熔化损坏、甚至烧钻,应该停止钻进,采取相应措施。

3 PDC 钻头破碎岩石过程及其与钻进规程参数的优化关系[6,13,16-17]

PDC 切削具钻进时,金刚石是破碎岩石的硬质点。从大类上来说,PDC 切削具钻进应该属于金刚石钻进范畴。

俄罗斯西伯利亚联邦大学Нескоромных B.B.教授和吉林大学刘宝昌教授(在俄发表文章的中国作者)等,对PDC 复合片钻头破碎岩石过程及其与钻进规程参数的优化关系进行了研究,取得了一定的成果。

3.1 岩石破碎过程受力分析

PDC 切削具钻进时,轴载P和扭矩切力Fp在形成合力R的方向上对岩石施加作用。俄罗斯专家和史密斯公司的研究表明,在距复合片中心线0.8r(半径)处,切削具磨损最严重,说明此处的破碎阻力最大(见图5)。切削具钻进受力分析时,要考虑破碎岩石的作用力,也要考虑岩石中的应力(反力),要考虑切削具前面已经破碎岩石的阻力,也要考虑切削具转动时和介质(冲洗液)的阻力。

图5 PDC 切削剪切破碎岩石时的受力分析Fig.5 Force analyses of rock cutting‑shearing by PDC

岩石切削剪切破碎时的反力(碎岩阻力)RB的方向与合力R的方向相反,与切削具端面成90°角度。

式中:σck——岩石剪切强度极限,Pa;Sck——切削具前面剪切面积,m2;K——考虑切削具线性速度提高时岩石阻力增加的系数

式中:d——切削具直径,m;h——切削具切入岩石深度,m;γck——切削具前面剪切岩石角度,(°)。

则(5)式可改写为:

考虑切削具移动速度和介质密度的介质阻力RP为:

式中:VP——切削具移动速度,m/s;ρc——把从破碎区和破碎岩石中流出冲洗液的密度考虑在内的介质重量,N/m3;S——切削具或其在切削线上投影的面积,m2;cc——切削具形状系数(平面切削具为1,凸圆形切削具为0.5,圆弧形切削具为1.5)。

所以,沿着孔底回转的PDC 切削具的总阻力为RB+RP。

3.2 岩石破碎过程与规程参数关系

为了研究PDC 钻头钻进时岩石破碎过程与钻进规程参数的关系,俄罗斯科研人员在实验室条件下,用直径76.2 mm、镶有6 个直径10 mm PDC 的钻头,在钻进大理岩时进行了试验。研究了钻进技术指标(机械钻速Vб、每转钻头进尺h0、钻进功率Nб和单位进尺能耗量Nб/Vб)与钻进规程参数的关系[13,16-19]。

他们利用二水平、全因子试验设计方法进行了实验室试验。根据试验资料建立了这几个技术指标与钻进过程参数(钻压Poc、转速n和冲洗液量Q)关系的数学模型。由于冲洗液性能和数量都能满足试验要求,故在此只讨论下面这几个技术参数与钻头轴载、钻头转速的关系。

机械钻速:

钻头每转进尺:

钻进功率消耗:

单位进尺能耗量:

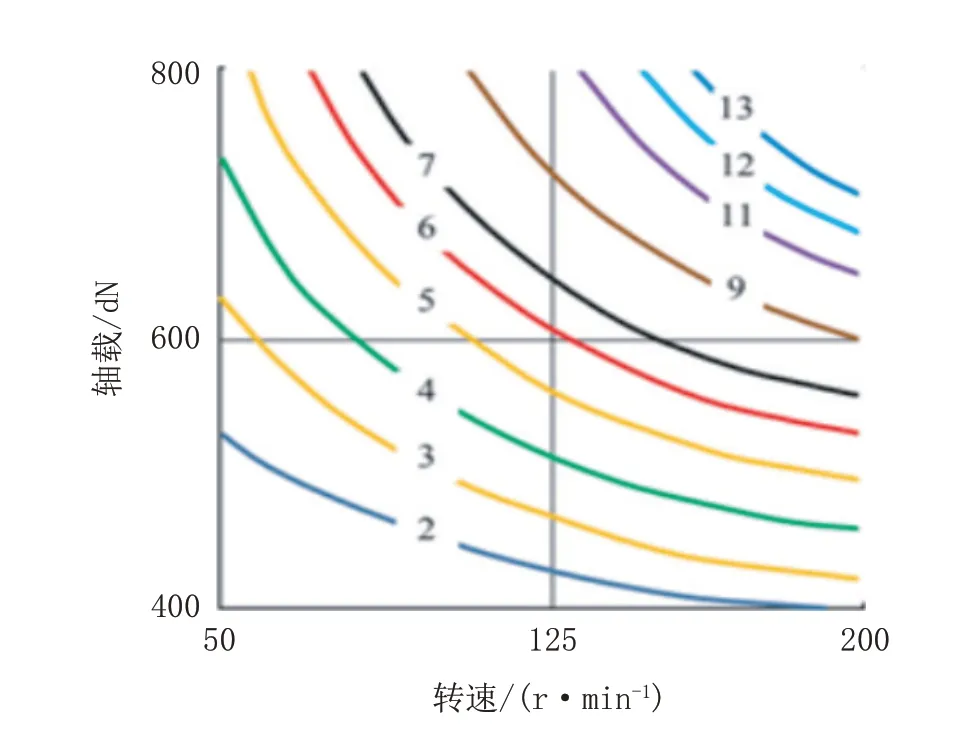

图6 是利用镶有6 个直径为10 mm PDC 的钻头钻进大理岩时,机械钻速Vб(m/h)与钻头轴载(dN)、钻头转速n(r/min)的关系图。

图6 机械钻速Vб与钻头轴载、钻头转速的关系Fig.6 The relationship between the mechanical drilling rate Vб figure and the bit shaft load and the bit speed

图7 是钻头每转进尺hоб(mm/r)与钻头轴载、钻头转速的关系图。

图7 钻头每转进尺hоб与钻头轴载、钻头转速的关系Fig.7 The relationship between the bit footage per revolution hоб, the bit shaft load and the bit speed

从图7 可见,如果把单位进尺能耗量(见公式12)最优值考虑在内,则最为有效的钻头每转进尺hоб是1.3~1.4 mm/r。此时可以得到最高的机械钻速(钻头转速由100 r/min 提高到170 r/min,钻头轴载从710 dN 提高到755 dN 时,则机械钻速为7.8 m/h 到13.3 m/h),见图6。

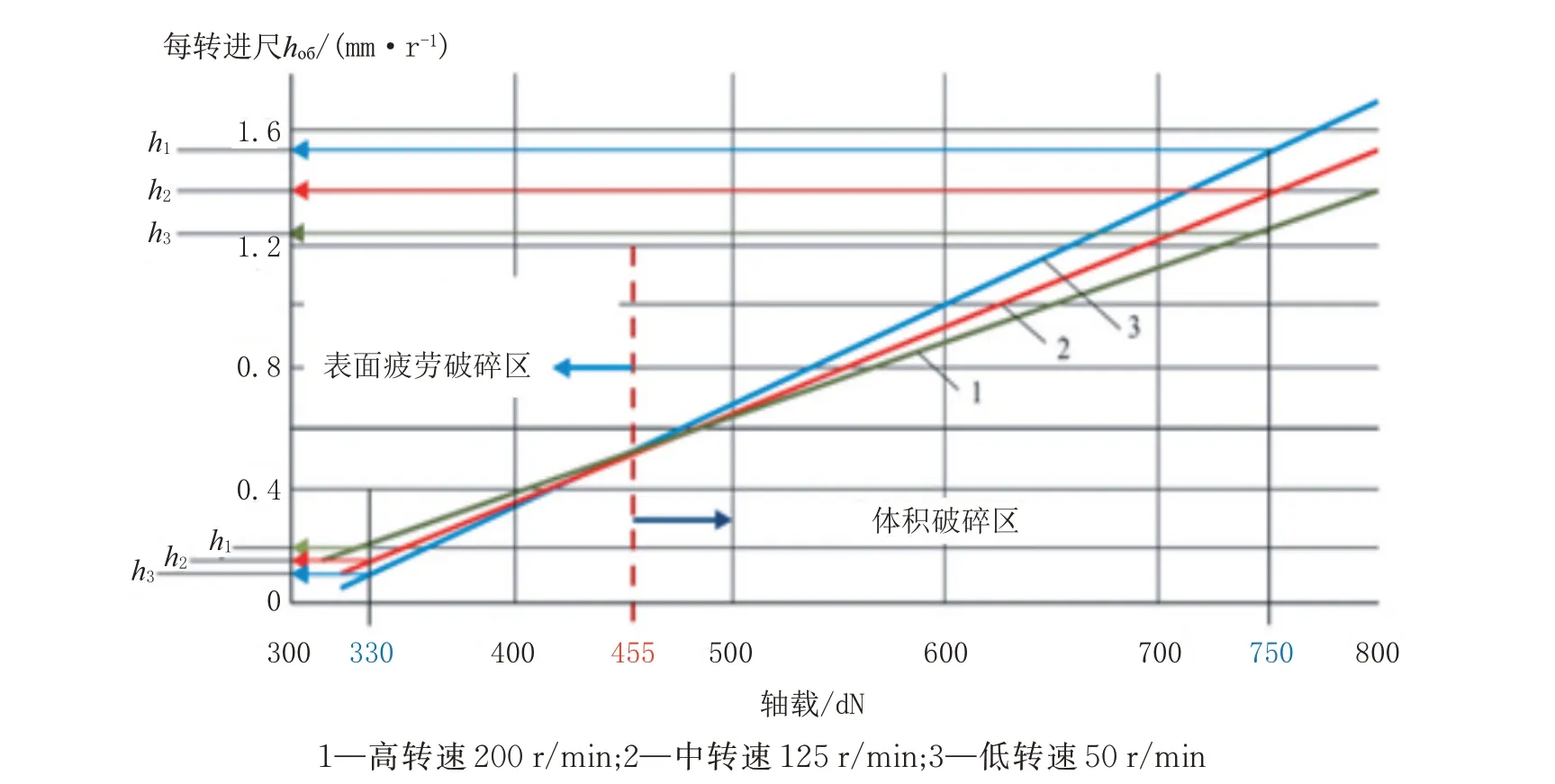

图8 是不同钻头转速时,钻头每转进尺hоб(mm/r)与钻头轴载的关系图。

图8 不同钻头转速时,钻头每转进尺hоб与钻头轴载的关系Fig.8 The relationship between hоб per bit revolution and shaft load of the bit at different bit speeds

从图8 可见,钻头轴载为455 dN 时,钻头每转进尺hоб(mm/r)出现转折点。这个轴载把岩石破碎过程分成了岩石表面疲劳破碎部分(455 dN 以前)和体积破碎部分(455 dN 以后)。

岩石破碎方式以及钻头每转进尺与钻头转速的关系为:

(1)岩石表面疲劳破碎时,轴载数值(岩石应力)不足以产生体积破碎,最大钻头每转进尺h1在钻头转速最大(200 r/min)时出现,最小钻头每转进尺h3在钻头转速最小(50 r/min)时出现。

(2)岩石体积破碎时与此相反,最大钻头每转进尺h1在钻头转速最小(50 r/min)时出现,而最小钻头每转进尺h3在钻头转速最大(200 r/min)时出现。

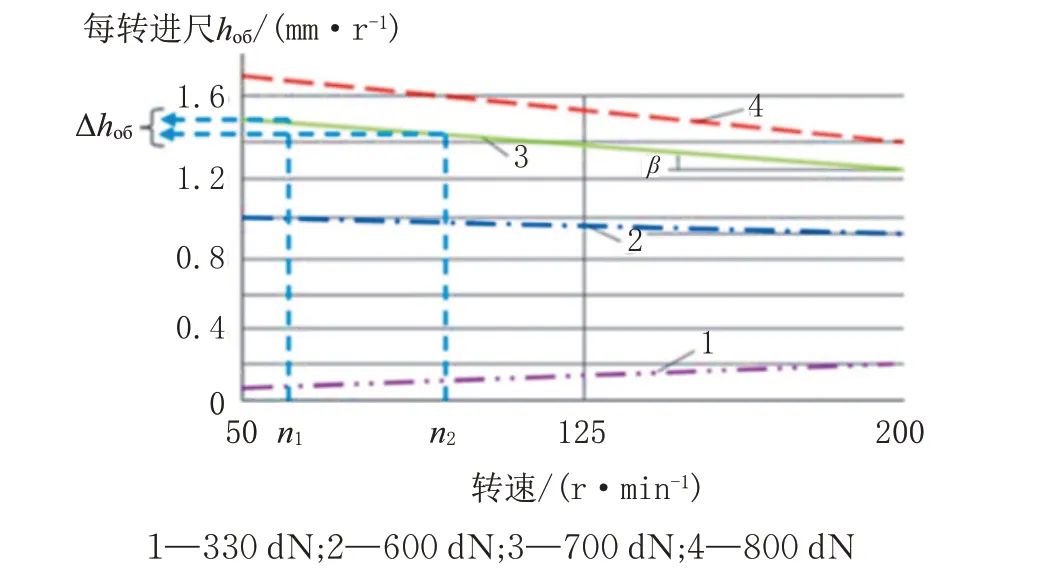

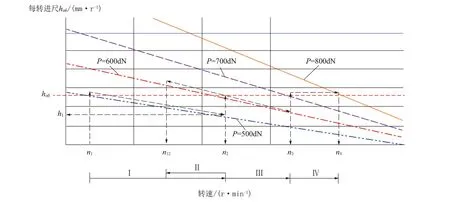

图9 表示岩石表面疲劳破碎、轴载330 dN 时,钻头每转进尺hоб(mm/r)与钻头转速的关系,以及岩石体积破碎、轴载600、700、800 dN 时,钻头每转进尺hоб(mm/r)与钻头转速的关系。

图9 不同轴载时钻头每转进尺hоб与钻头转速的关系Fig.9 The relationship between hоб per revolution of drill bit and bit speed under different coaxial load

从图9 可见,岩石表面疲劳破碎(图9 中的曲线1)时,钻头每转进尺随着钻头转速的增加而增加。而在体积破碎时,例如图9 中的2、3、4 曲线,钻头每转进尺随着钻头转速的增加而降低,说明随着切削剪切线速度的增加,来自岩石和介质的阻力增加了。当轴载及与其相应的切入岩石深度增加时,岩石切削剪切速度减慢。速度减慢系数K可以用β角表示:

式中:Δhб——钻头转速提高(例如从n1提高到n2)时的钻头每转进尺降低值;Δn——钻头转速提高的区间,例如从n1提高到n2(见图9)。

3.3 岩石破碎过程的控制和规程参数的调整[16-17]

PDC 钻头钻进过程中,岩石发生体积破碎是最理想的钻进效果。但是,在钻进过程中,甚至在一个回次中,常常可能遇到岩石可钻性级别发生变化,钻头产生磨损,产生岩屑的数量发生变化,孔底净化条件恶化,导致体积破碎状态变化,体积破碎变成表面疲劳破碎。岩石破碎方式发生变化的情况见图10。

图10 使用不同阶段钻头每转进尺hоб变化与轴载、转速的关系Fig.10 Dependence of change of bit penetration per revolution hоб from weight on bit and its rotary speed at different stages of bit working

岩石破碎过程可以通过孔底遥测系统控制,也可以用计算机软件系统APS 控制。图11 示出了以设定的最优钻头每转进尺hоб为准则,控制和调整规程参数的计算机程序控制的截图。

图11 根据设定的最优钻头每转进尺hоб标准调整钻进规程参数的程序控制图Fig.11 Screenshot of the program, adjusting drilling parameters according to the optimal bit penetration per revolution hоб

从图11 可见,设定的最优钻头每转进尺为hоб(点红线)。在第Ⅰ阶段,钻头转速从n1增到n12,钻头轴载没有变化(500 dN)。此时,由于钻头回转时被破碎岩石的阻力和介质的阻力增加,致使钻头每转进尺下降,hоб降为h1,因此,机械钻速VM下降了。为了改变这种情况,转到第Ⅱ阶段,钻头转速由n12转到n2,然后,依次分别转到第Ⅲ阶段n3(钻头转速由n2转到n3)和第Ⅳ阶段n4(钻头转速由n3转到n4),要求钻头轴载分别增加到600、700、800 dN,则可以保证钻头转速增加时,机械钻速可以稳步增加 。

结合实验室试验资料(参见图6),可以看到钻头轴载和钻头转速改变时,钻头每转进尺变化的情况。根据上述试验资料可知,如果以单位进尺能耗量Nб/Vб(见式12)最低为评价标准,则最为有效的钻头每转进尺hоб是1.3~1.4 mm/r,此时可以得到最高的机械钻速。例如,我们取钻头高效每转进尺hоб为1.3 mm/r,如果把钻头转速由100 r/min 提高到170 r/min,把钻头轴载从710 dN 提高到755 dN,则机械钻速可以从7.8 m/h 提高到13.3 m/h(参见图6和图7)。

4 分析、讨论与建议

(1)钻探的目的是要破碎岩石,打出钻孔。破碎岩石的方式有表面破碎、疲劳破碎和体积破碎,体积破碎效果最好。我们应该争取在钻进过程中实现体积破碎。

(2)由于孔内地层、岩石可钻性、钻探设备工具和钻进工艺的变化,以及施工人员技能的不同,在钻进过程中破碎岩石方式是变化的,甚至是交替的,不可能经常处于体积破碎状态。我们应该采取措施,使孔内岩石破碎在尽量多的时间内处于体积破碎状态。

(3)岩石破碎效果常用机械钻速、钻头进尺、功率消耗和每米钻探成本来衡量。近年来,又提出来用钻头每转进尺和单位进尺(体积)能耗量来评价。钻头每转进尺是针对金刚石钻头转速比较高来考虑的,如果把钻头单位进尺的能耗量最低作为准则考虑进来,则更全面和更科学。

(4)钻头每转进尺是个非常重要的评价钻进效果的技术指标,已被钻探界公认。但不是越高越好,有一个最优值。这个最优值与钻进规程参数密切相关。乌克兰超硬材料研究所科研人员提出了临界钻进规程的概念,即当轴载P和转速n的乘积Pn达到一定数值时,切削具温度急剧上升、钻头磨损明显加剧,冲洗液量Q再大也无济于事,这说明已经到了临界规程状态[5]。他们在花岗岩中进行钻进试验时,获得了胎体温度、钻头磨损与轴载P、转速n乘积Pn关系的资料,表明正常钻进规程状态时,功率和切削具温度随着轴载和转速的提高而稳步提高。但当Pn乘积值达到(61.1±3.8)×102kN·r·min-1时,切削具温度由平缓的100~200 ℃急剧增加到600~700 ℃,耗用功率由2~3 kW 增加到6 kW,说明此时已经到了临界状态了。所以,应该采取措施,避免钻进过程处于临界状态。

这个临界状态Pn乘积值,可以通过实验室试验确定,也可在现场通过观察工况确定,如根据功率表数值变化和柴油机(如使用)声音、废气颜色等判断。

(5)临界规程是条警戒线,超过这条警戒线就会出现事故。但是,在物理上,轴载和转速的乘积等于功率,功率越大,破碎岩石效果越好,因此,这个乘积不能太小,即Pn不能超过临界规程,又不能太小,否则影响钻进效果,最好小于临界规程,又接近临界规程。

对于每种岩石来说,临界规程轴载P和转速n的乘积Pn都是个常数范围,如等于(61.1±3.8)×102kN·r·min-1,在数学上是一组双曲线。在这组双曲线上,轴载和转速可有各种组合,即大轴载和小转速组合,或小轴载和大转速组合,等等。采取哪种组合好,宜根据所钻岩石性质、钻探设备条件和施工人员技术水平以及对孔内工况认识程度来确定。