水泥改性土在膨胀土治理中的应用

金焰,储龙胜

(1.安徽水利开发有限公司,安徽 蚌埠 233001;2.中水淮河安徽恒信工程咨询有限公司,安徽 蚌埠 233001)

1 工程概况

引江济淮工程(安徽段)引江济巢段小合分线施工Y003 标工程,从杭埠河倒虹吸至派河口泵站段,桩号6+156~20+848,长14.692km,其中膨胀土边坡治理范围为:桩号11+554.4~13+994.1、桩号15+648.9~19+855.9,两段总长6596.7m。

根据地勘报告,在土分布有⑤层重、中粉质壤土,具有弱或中膨胀性,需进行换填处理措施。即表层换填4%的水泥改性土覆盖,对弱膨胀土表面换填垂直于坡面厚度1.0m 的水泥改性土(桩号11+554.4~12+700、桩号15+648.9~16+600 段),对中膨胀土表面换填垂直于坡面厚度为1.5m 的水泥改性土(桩号12+700~13+994、桩号16+600~19+855 段)。

新开挖河床的底部为膨胀土层,则将基脚8m范围内的河底膨胀土挖除,换填4%水泥改性土,深度1.5m,外侧开挖边坡1∶2,以保证坡脚稳定。

2 水泥改性土工艺试验

2.1 试验材料选择

2.1.1 土料

本工程水泥改性土选用弱膨胀土进行换填,其自由膨胀率应<65%(优先采用<40%的非膨胀土)。最大粒径≤10cm,10~5cm 粒径含量≤5%,5~1cm粒径含量≤40%。

2.1.2 水泥

本工程选用P.O42.5 普通硅酸盐水泥,水泥重量掺入比4%(水泥∶干土重=4∶96)。均匀度≤0.8,回填压实度≥0.96(轻型击实),渗透系数≤1×10-5cm/s,检测指标均满足《通用硅酸盐水泥》(GB175-2007)要求。拌合合格的水泥改性土料,从加水拌合开始到碾压结束的延续时间,不应超过4h。

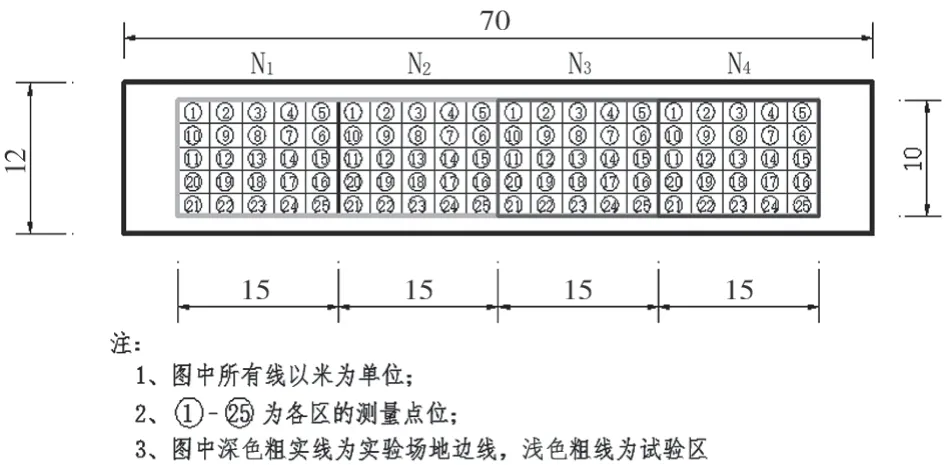

2.2 试验场地规划

工艺性试验的碾压场地定在桩号10+500 的左岸管护道路处,依据《堤防工程施工规范》(SL260-2014)规定:碾压试验的场地面积不得小于20m×30m,因此本次试验划分了4 个10m×15m的试验小块。工艺性试验场地布置为12m×70m,在内部设置4 个小区分别为N1~N4,每个小区为10m×15m,同时把各个区的边线引出,为第二层土料铺设提供条件,具体分区见图1。

图1 水泥改性土试验场地布置图

工艺性试验填筑2 层。第一层针对同一铺土厚度,不同的含水率分别进行碾压试验,确定经济合理的碾压方式和碾压遍数。第二层针对相同的含水量和不同的铺筑厚度进行碾压试验,确定合理的松铺厚度和碾压方式。

第一层,N1铺设较最优含水率低1%~2%(现场实际为12.2%~12.8%)的改性土料,N2、N3铺设最优含水率(现场实际为14.2%~14.8%)的改性土料,N4铺设较最优含水率高1%~3%(现场实际为15.5%~17.3%)的改性土料。四个小区的厚度、土质均相同。

第二层,N1、N2区铺筑30cm 厚的松土,N3、N4区铺筑35cm 后的松土,土质和含水量均相同,碾压达到设计压实度后的碾压遍数和碾压方式,并测定合理的松铺厚度。

2.3 工艺试验流程

土料选取→土料含水率检测→翻晒、碎土→土料粒径、含水率检测→改性土拌制(水量控制、中间产品检测)→运输→摊铺(含水率检测)→碾压→取样试验。

2.4 试验结果分析

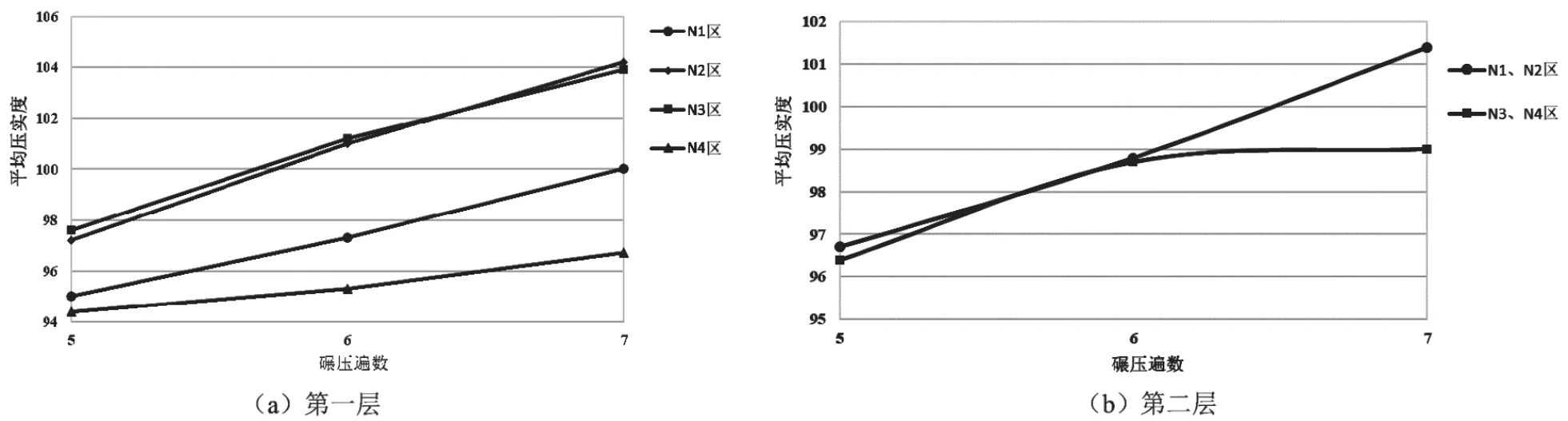

通过水泥改性土换填工艺性试验,试验结果如图2 所示。水泥改性土在最优含水率-2%~3%(实际数值12.2%~17.3%)范围内,土料压实后均能达到设计压实度要求,实际施工按照控制值16.0%进行控制。综合考虑《引江济淮工程技术标准和要求》、松铺系数、运输、拌合过程中水分流失及碾压试验,本工程水泥改性土含水率选在最优含水率1%~3%范围内碾压,碾压遍数为静2 振5,松铺土料30cm,采用单钢轮振动碾(22t)先静后振,控制速度为2.0~3.0km/h。

图2 碾压遍数与压实度关系图

3 现场施工方法

3.1 水泥改性土换填施工

3.1.1 保护层清理及隐蔽工程验收

(1)保护层清理

土方开挖过程中预留30~50cm 保护层,验收之前采用小型挖掘机集中挖除,以免扰动原状土。清理后的基面平顺,无台阶、急剧变坡及反坡,护底宽度不小于设计宽度,坡面边坡不陡于设计边坡。回填范围内的坑洞、沟槽应处理完毕,护底采用压路机压实,压实度不小于填筑土料压实度。

(2)测量放线

保护层清理完毕并压实后,严格按照施工图纸放样,做好边桩、填土高度、边坡坡比控制等。测量人员在护底及管护道路放线时,每侧比设计宽度超宽30cm,以保证边缘压实度,每20m 设置一根基准桩,并洒上白灰线。护坡放线时,按照设计的坐标每20m 定好坡脚及坡顶坐标,以保证回填时的超填宽度。施工期间应经常对控制点进行复测,施工过程中,应保护好所有控制桩点,及时恢复被破坏的桩点。

(3)隐蔽工程验收

保护层开挖及放样结束后,经三检制自检合格,报请监理单位验收,合格后报请隐蔽工程验收。基面验收合格后,立即组织进行水泥改性土换填工作。

3.1.2 土料开采运输

土料开采运输包括选土、试验检测等。根据地勘报告,桩号11+056~12+556 段和桩号18+000~19+180 段的土为弱膨胀土和非膨胀土,可作为水泥改性土换填使用。此段开挖的部分土料堆置于水泥改性土临时堆土区,并按开挖方量和土性进行送样检测。经检测合格并上报监理单位审核后,方可用于水泥改性土换填工作。

3.1.3 翻晒、碎土

由于前期河道开挖的土料含水率较高,不利于土料破碎,为保证土料粒径满足设计要求,必须在备土区对土料进行翻晒以降低含水率,为便于破碎,素土含水率应控制在18%左右。

为提高翻晒效率、加快土料含水率降低的速度,采用铁犁、旋耕机进行翻晒试验,旋耕机不仅能快速降低土料含水率,且具有一定的碎土功能。碎土后的粒径能满足设计要求。在进行碎土施工前,需现场进行碎土工艺试验。然后采用筛分法检测碎土级配,根据试验结果调整碎土机控制参数,确保土块粒径不大于10cm,其中10~5cm 粒径含量不大于5%,5~1cm 粒径含量不大于40%。

3.1.4 水泥改性土拌制

所需利用的土料碎土完成并经试验合格后,直接上料拌合,不能直接上料时,堆置在土料仓。拌合之前,选取土样进行含水量检测,计算水泥用量和拌合加水量。

水泥改性土拌合采用WDB600 集料拌合机拌合。将已破碎好的改性土料用装载机装入料斗,通过皮带机直接将碎好的土输送到集料拌合机的进料仓,根据土料含水率计算出水泥用量和加水量,自动控制加水泥和水。将碎土料和水泥料输入拌合机掺拌,掺拌均匀后,取样做含水率和均匀性试验,检测合格后由自卸车运至施工现场进行填筑碾压,检测不合格的混凝土料严禁运至填筑作业面,经重新拌合、检测合格后方可使用或作为废料处理。拌合后的拌合料水泥剂量不小于4%,水泥含量标准差不大于0.8,含水率应满足最优含水率1%~3%。

为保证水泥改性土灰剂量满足“平均值不小于设计掺量(4%),水泥含量标准差≤0.8”的要求,施工初期当拌合不大于600m3水泥改性土时,抽检样为5~10 个(每个样品重量不少于300g),水泥剂量采用EDTA 滴定法测定,每次检测的水泥剂量均要满足设计要求,水泥含量标准差不大于0.8。施工中后期生产稳定后,可视情况适当减少检测频率。

3.1.5 摊铺

采用“算方上料、铺平把关、插杆检查”的方法,以保证铺土厚度均匀。拌合好的改性土混合料采用自卸车运输至施工现场,采用挖掘机进行粗平摊铺,人工配合推土机精平。摊铺厚度不大于30cm,用钢筋钎插扎控制厚度,允许偏差为-5~0cm,摊铺表面平整度不超过5cm。摊铺土料每边比设计宽出不少于30cm。

水泥改性土混合料含水率控制在最优含水率1%~3%的范围内。水泥改性土换填过程中,从加水拌合开始到碾压结束的延续时间,不应超过4h。

3.1.6 整形碾压

根据工艺性试验总结报告要求,最低碾压遍数不得少于7 遍(静2 振5)。水泥改性土碾压分三步进行。首先初压,采用22t 单钢轮压路机压实静压1 遍,确保水泥改性土表面平整;振压5 遍,最后静压1 遍控制,直至压实度达到设计要求为准。碾压采用进退错距法进行,行车速度2.0~3.0km/h,相邻碾迹的搭接宽度不小于50cm,作业时由中央向两侧碾压。进退压完全宽时,即为一遍。碾压一直进行到要求的密实度为止,最后用静压稳定及刨毛。压路机的碾压速度,头两遍采用1.5~1.7km/h 为宜,两侧应多压2~3 遍。

碾压过程中如有弹簧土、松散土、起皮现象,应及时翻开重新铺填碾压并检测合格。遇天气变化或隔夜施工时,要采用防雨布对未及时碾压的场地进行覆盖。

3.1.7 试验检测

(1)含水率检测:拌合后的混合料碾压之前,均由工地试验室人员测定其含水量,保证碾压时的含水率满足要求。

(2)EDTA 检测:设计水泥掺量为4%,水泥∶土=4∶96。改性土拌合时采用自动计量,控制水泥掺量,现场试验人员分别在拌合站出料口取样做灰剂量试验,满足设计要求后方能运至施工现场。

(3)压实度检测:水泥改性土按压实程序碾压完成后,由试验人员采用环刀取样,取样应具有代表性,取样部位在压实层下部1/3 处,下部1/3 处厚度不足环刀高度时,以环刀底面达下层顶面时环刀取满土为准。每层取样数量为100~150m3取样一个点,至少应有三个点。环刀取样后通过室内土工试验测定含水率并计算干密度及压实度。压实度检测合格后方可进行下一层水泥改性土填筑施工。

3.2 相邻段搭接

相邻施工段作业面宜均衡上升,若段与段之间不可避免出现高差时,应与斜坡面相接,坡度不陡于1∶2~1∶2.5。边坡与坡顶及平台交接处,应以斜坡面相接,坡度按1∶3 控制,便于摊铺碾压,并确保上下填筑层分段位置错开。

3.3 养护

水泥改性土在分层填筑上升过程中,为做到处理层与边坡更好地结合,应及时对填筑面及填筑边坡进行洒水,洒水要结合面层土的含水率及干燥程度进行控制。施工至设计高程后,在填料表面及时覆盖土工布或摊铺一层素土养护,养护时间不少于7d。

4 结语

引江济淮工程(安徽段)引江济巢段小合分线边坡膨胀土通过换填水泥改性土,边坡观测稳定,无滑坡等现象,起到了较好的防护效果■