食品协作机器人动态目标抓取控制方法研究

程鹏飞 刘明堂 孙 晨

(1. 河南水利与环境职业学院,河南 郑州 450000;2. 华北水利水电大学,河南 郑州 450045;3. 河南农业大学,河南 郑州 450002)

在“工业4.0”“再工业化”“中国制造2025”等重大计划的推动下,中国机器人技术发展迅速[1]。机器人作为集深度学习、智能控制和感知等多种人工智能技术于一体的技术,大大提高了生产效率,也使产品质量得到了进一步提高。食品行业需要在包装、分拣、装箱等方面投入大量工作,为了满足产品定制带来的多样性需求以及食品生产中快速换产要求,机器人不仅要长期执行重复性的工作任务,还需要考虑人与机器人协同工作的问题[2]。协作机器人以体积小、人机互动性好、安全系数高等优点成为人机合作不可替代的领域。动态目标抓持是协作机器人最典型的应用之一,能够满足柔性灵活的抓持需求,提高抓持作业的精度和效率[3]。

为了使机器人能够适应复杂的工作环境,机器人的智能化研究尤其是智能化抓取技术的研究越来越受到关注。目前国内外关于机器人抓取控制技术的研究较多,也有一些较为突出的成果,如PID控制、滑动控制、鲁棒控制等[4-8]。但是关于协作机器人的抓取控制方法研究较少,与传统机器人相比,协作机器人更加安全和简单。李世裴等[9]针对多目标复杂场景,提出将监督学习和视觉技术相结合用于协作机器人抓取控制。结果表明,所提方法能够较为准确地抓取目标,具有一定的应用价值。胡国喜等[10]针对并联机器人食品分选中存在的效率差和精度低等问题,提出一种改进的PID控制方法用于运动目标抓取。结果表明,所提方法与常规方法相比,在动态目标抓取中具有良好的抓取成功率和效率。饶期捷等[11]针对现有机器人抓持方法不能满足实际生产需要,提出将改进的Canny边缘检测与Hough变换相结合用于机器人抓取检测。结果表明,所提方法在抓取过程中具有较好的准确率和鲁棒性。虽然上述方法可以实现机器人动态目标的稳定和高效抓取,但在实际应用中的抓取成功率和效率有待进一步提高。

在此基础上,研究提出将模糊自整定PID控制与鲁棒自适应补偿器相结合用于协作机器人食品动态目标抓取控制。通过PID结合模糊控制完成参数自整定,将鲁棒算法与自适应算法结合用于系统不确定性补偿,并通过试验验证所提方法的优越性。以期为协作机器人在食品生产中的应用提供依据。

1 协作机器人系统概述

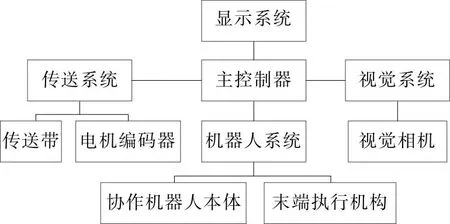

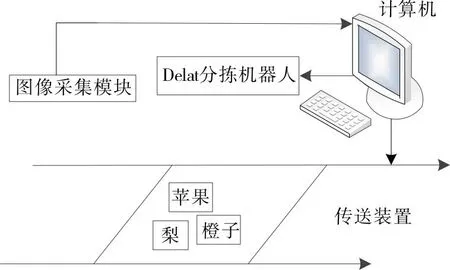

根据机械臂的结构,将机器人分为串联机械臂和并联机械臂,并联机械臂如DELTA机器人,串联机械臂如协作机器人和工业机器人等。协作机器人以其体积小、人机交互性好、安全系数高等优点被广泛应用于食品分选领域[12-13]。图1为协作机器人的系统结构。该系统由主控制器、协作机器人主机、视觉系统、传输系统、显示系统5个主要部分组成。通过视觉系统实现传动系统上目标数据的采集与识别,主控制器根据采集信息对抓取位置进行计算,控制协作机器人本体完成目标物体的动态抓取。

图1 系统结构

2 协作机器人抓取控制

协作机器人由多个关节和连杆组成,是一个比较复杂的动力学系统,各关节的运动与力矩之间也存在复杂的耦合效应,在协作机器人运动过程中,外部干扰和不确定性是影响协作机器人的主要因素,不确定性与时间变化是未知的,提出将模糊自整定PID控制与鲁棒自适应补偿器相结合用于协作机器人食品动态目标抓取。通过模糊控制器对PID控制参数进行自调整,通过结合鲁棒算法和自适应算法对系统的不确定性进行补偿[14-18]。

2.1 协作机器人动力学方程

根据拉格朗日建模方法可以得到串联机械臂的动力学方程,如式(1)所示。

(1)

式中:

M(q)——机器人惯性矩阵;

G(q)——机器人重力项,N·mm;

q——关节角角度,rad;

τ——各关节驱动力矩,N·mm。

式(1)为理想状态下机械臂各关节的驱动力矩,但实际控制对象会受到干扰和摩擦力的影响。当机器人关节角速度不为零时,关节所受的力矩可近似为受库仑摩擦力和黏性摩擦力的影响。动力学方程如式(2)所示。

(2)

式中:

σ——机械系统中的不确定参数;

τ(t)——t时刻各关节驱动力矩,N·mm。

2.2 模糊PID控制

PID控制在工业控制中应用较为广泛,常用的PID控制器具有比例项、积分项、微分项,输出如式(3)所示[19]。

(3)

式中:

e(t)——跟踪误差,rad;

kp、ki、kd——比例、积分和微分系数。

由于积分项导致定性下降和计算量增加,文中ki=0,PID控制输出如式(4)所示。

(4)

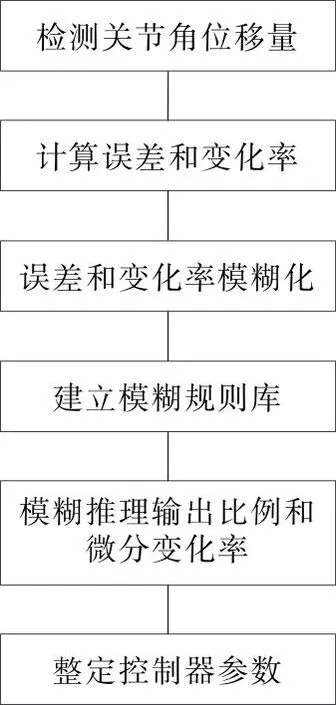

因PID参数调整较为复杂,在非线性时变系统中无法适用,因此,提出PID与模糊控制结合完成参数自整定,有效解决PID参数整定难度大的问题,具体参数整定过程如图2所示。

图2 模糊PID控制器参数整定过程

将误差e和变化率Δe作为模糊输入,将比例和微分增量Δkp和Δkd作为模糊输出,隶属函数为三角形。进而实现非线性PID控制的参数自整定功能。

2.3 自适应鲁棒补偿器

e(t)=q(t)-qd(t),

(5)

(6)

(7)

式中:

e(t)——跟踪角误差,rad;

将式(5)、式(6)和式(7)代入式(2),变换得:

(8)

在机器人的实际运行过程中,由于参数的不确定性和参数的不断变化以及机器人系统中存在的不确定性,不能得到精确的动力学模型,因此,可以将动力学模型分为名义部分和不确定部分,如式(9)所示。

(9)

式中:

(10)

式中:

S——常数。

如果不考虑所有的不确定性,那么H≡0。

设计鲁棒补偿器如式(11)所示。

(11)

式中:

λ——对角矩阵,λ=diag(λ1,…,λn);

β——系统不确定项上限(H≤β);

ε——常数(极小);

ud——补偿器的实际输出。

β参数满足如式(12)所示。

H≤β=D·B,

(12)

式中:

B——系统不确定项;

D——系数向量,D=max(1,‖e‖,‖e‖2)。

通过自适应算法确定B参数估计律,如式(13)所示。

(13)

式中:

k——正定矩阵。

可得自适应的鲁棒补偿器如式(14)所示。

(14)

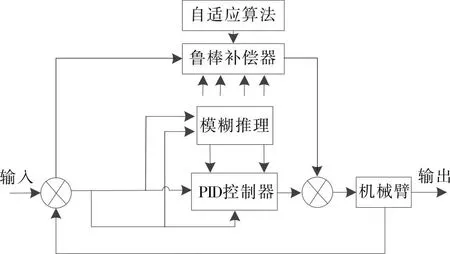

2.3 控制策略

针对传统PID控制器存在的一些问题,提出将模糊自整定PID控制与鲁棒自适应补偿器相结合用于协作机器人的食品动态目标抓取。通过模糊控制器对PID控制参数进行自整定,提高效率的同时降低超调量。通过鲁棒自适应补偿器补偿系统的不确定性,提高系统抗干扰和学习能力。具体的控制器结构如图3所示。

图3 抓取控制方法结构

设计总控制律如式(15)所示。

τpid+u=τ。

(15)

3 试验分析

3.1 试验参数

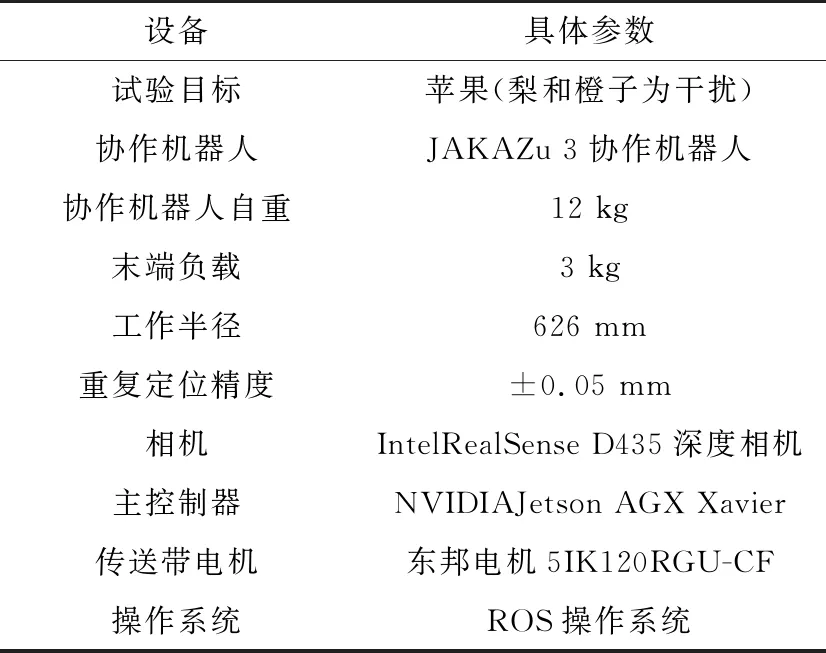

为了验证所提协作机器人抓取控制方法的优越性,将试验方法与文献[21]结合滑模和模糊算法的控制方法和PID控制方法进行动力学轨迹跟踪和抓取效果试验。PC机系统为windows11、处理器为英特尔酷睿i513400m。通过MATLAB进行试验。抓取平台结构如图4所示,系统参数见表1。算法参数见表2。

表1 系统参数

表2 算法参数

图4 抓取平台结构

为了更好地对比不同控制方法的性能,通过最大位移误差(MAXE)和位移误差的均方根(RMSE)对不同控制方法的动态性能进行分析,如式(16)和式(17)所示。

EMAXE=max(|ei|),

(16)

(17)

式中:

ei——第i个样本的位置跟踪误差,rad;

n——样本总数。

3.2 不同控制方法试验对比分析

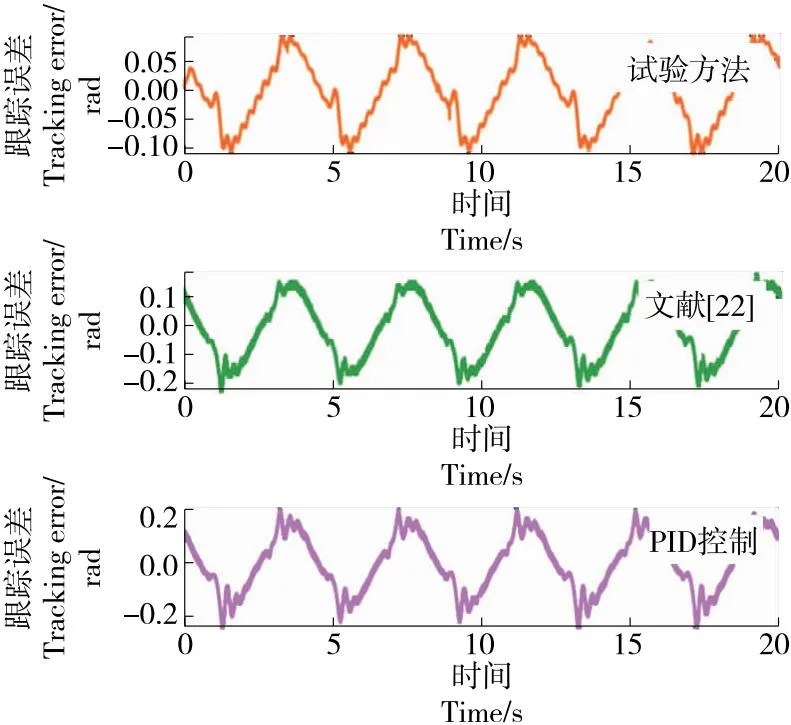

为了验证试验所提控制方法的优越性,将试验方法和文献[21]结合滑模和模糊算法的控制方法和PID控制方法进行对比分析,试验过程中对协作机器人上位机采集的数据进行处理,可以得到不同控制算法的对比结果,连杆1轨迹跟踪误差如图5所示,连杆2轨迹跟踪误差如图6所示。不同控制方法的跟踪性能比较如表3所示。

表3 不同方法的跟踪性能

图5 连杆1轨迹跟踪误差

图6 连杆2轨迹跟踪误差

从图5和图6可以看出,与文献[21]的控制方法和PID控制方法相比,试验方法具有最小的跟踪误差,动态跟踪性能最优。由表3可知,试验所提控制方法在连杆1和连杆2中均具有最小的最大位移误差和位移误差的均方根,试验所提控制方法与PID控制算法和文献[21]控制方法相比均有较大提高,试验方法具有较好的鲁棒性,也验证了试验方法用于协作机器人抓取控制方法的优越性。

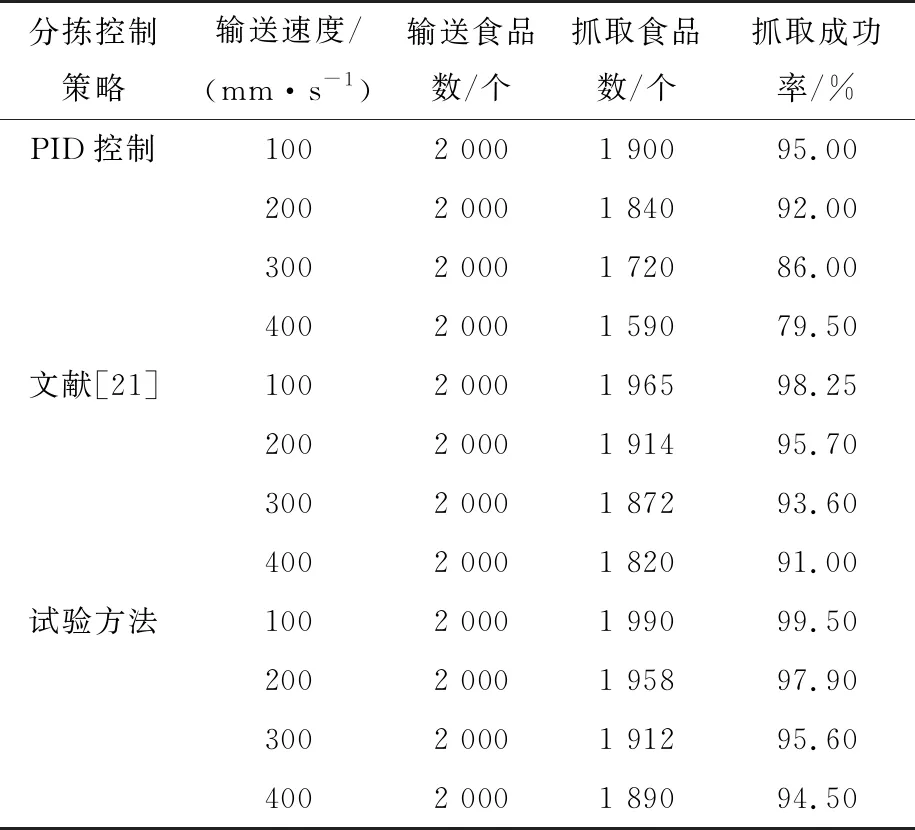

为了进一步验证试验所提控制方法的优越性,对协作机器人动态目标抓取系统的整体功能进行测试,测试系统能否有效、稳定地抓取和放置传送带上的目标物体,验证算法的稳定性。试验目标分别为苹果、梨和橙子,其中苹果为协作机器人抓取目标,梨和橙子为干扰对象,设置带式输送机4个速度(100,200,300,400 mm/s),苹果、梨和橙子各2 000个,不同抓取控制方法的抓取结果如表4所示。

表4 不同方法的抓取效果

由表4可知,输送速度从100 mm/s增加到400 mm/s,3种方法抓取成功率均有不同程度的降低,试验方法的抓取成功率由100 mm/s时的99.50%降至400 mm/s时的94.50%;文献[21]方法的抓取成功率由100 mm/s时的98.25%降至400 mm/s时的91.00%;PID控制的抓持成功率由100 mm/s时的95.00%降至400 mm/s时的79.50%,因此从动态目标抓取效果来看,试验方法在多种输送速度下抓取成功率最优,能够达到预期的协作机器人动态目标抓持效果,具有较强的抗干扰能力和适应性。

4 结论

研究提出将模糊自整定PID控制与鲁棒自适应补偿器相结合用于协作机器人食品动态目标抓取。PID控制参数由模糊控制器自调整,并将鲁棒自适应算法用于补偿系统的不确定性。结果表明,与文献[21]方法和PID控制相比,从传送带速度为100~400 mm/s时,试验方法抓取成功率由99.50%(PID控制95.00%,文献[21] 98.25%)仅降至94.50%(PID控制降为79.50%,文献[21]降为91.00%),试验方法具有最高的抓取成功率,能够应对目标的变化和外部干扰,提高协作机器人的抓取成功率,对食品自动化生产具有一定的参考价值。虽然试验所提方法在食品动态目标抓取中的效果较好,但仍有一些研究需要不断完善,如后续可以进行多机器人协作,进一步提高抓取的成功率。