回采工作面回撤通道破碎顶板控制技术研究

张书晨

(山西煤炭运销集团首阳煤业有限公司,山西 高平 048400)

在综采设备的搬家倒面中,最关键通道就是回撤通道,保证回撤通道的岩层更加稳定,确保采面生产的安全性。回撤通道围岩的控制效果与综采设备的回撤技术等会对回撤效率有很大影响。将山西煤炭运销集团首阳煤矿15104 综采工作面当作一采区最后一个回采工作面,主要回采的煤层是15号煤层,采面回采时,煤壁由于本煤层强度较低与坚固性不高等原因所产生的影响而导致片帮出现。尤其是采面回采后期,会有孤岛煤柱形成于回撤巷道和采面之间,由于采动应力对煤柱的不断作用,煤柱发生裂隙发育,这就造成覆着到顶板上的岩层有冒落事故发生,不易管理顶板[1]。为了使采面的顶板更加稳定,使采面回撤更加安全,提出了把马丽散注进煤壁、将组合锚索使用到回撤巷道的顶板中来控制岩层,控制的岩层效果有所提高。

1 简述工程状况

15104 综采工作面所回采的煤层是15 号煤层,该煤层的结构较简单,大概厚度是4.4~4.8m,含有1~3 层矸石。该工作面的斜长是194m,走向长是900m,15 号煤层裂隙发育,平均硬度是1.2。该煤层顶部覆有砂质泥岩伪顶,厚度是0.3m,砂质泥岩伪顶会随着回采而垮塌[2];直接顶、直接底分别是泥岩、粉砂岩,且泥岩与粉砂岩的厚度分别是5.6m、3.9m。

在15104综采工作面一直回采到875m处就是采面距离回撤通道25m时,煤壁就会有片帮出现、详细位置顶板会有冒落出现。将采面片帮与顶板冒落进行划分,可分为:①冒落刚出现在顶板,在78~96 号之间的液压支架的顶部岩层、前探梁上有垮落出现,此时的顶板冒落有1.8m;②扩大顶板冒落,在38~52号支架的液压支架中会有破碎发生在顶板中,但发生的范围不大,只有个别部分,冒顶比较严重的是69~105号液压支架中。所以,在将马丽散注入煤壁的同时,还要将组合锚索布置到回撤通道,进而来控制岩层、顶板的稳定性。

2 分析回撤通道的顶板控制技术

2.1 注浆加固巷道围岩

采面在回采过程中,会选取马丽散来加固破碎的顶板。围岩注浆加固的环节包括:①对注浆钻孔进行施工;②对注浆泵进行固定;③将浆注入钻孔中;④注浆停止;⑤开始下;⑥再次注浆。

2.1.1 选用合适的注浆材料

15104综采工作面回撤通道地质概况复杂,顶板易发生冒落,围岩易出现破碎。为使巷道的顶板及围岩更稳定,决定采用注浆加固技术来强化巷道的顶板及围岩,选用的注浆材料为URT-101 材料。该种注浆材料主要组成成分为A化学试剂与B化学试剂,通过把这两种试剂按一定比例进行混合,再注入到煤岩体内可让煤、岩体更好的黏结,通过往破碎煤岩体中注浆可让煤岩体裂隙内产生骨架网络,让破碎的煤岩体实现整体化,改善煤岩体的内部物理力学性质,让煤岩体整体性更强,能承载更大的压力,这样回撤通道便可有效抵御采面动压载荷,更好地保障巷道安全生产。

2.1.2 注浆工艺

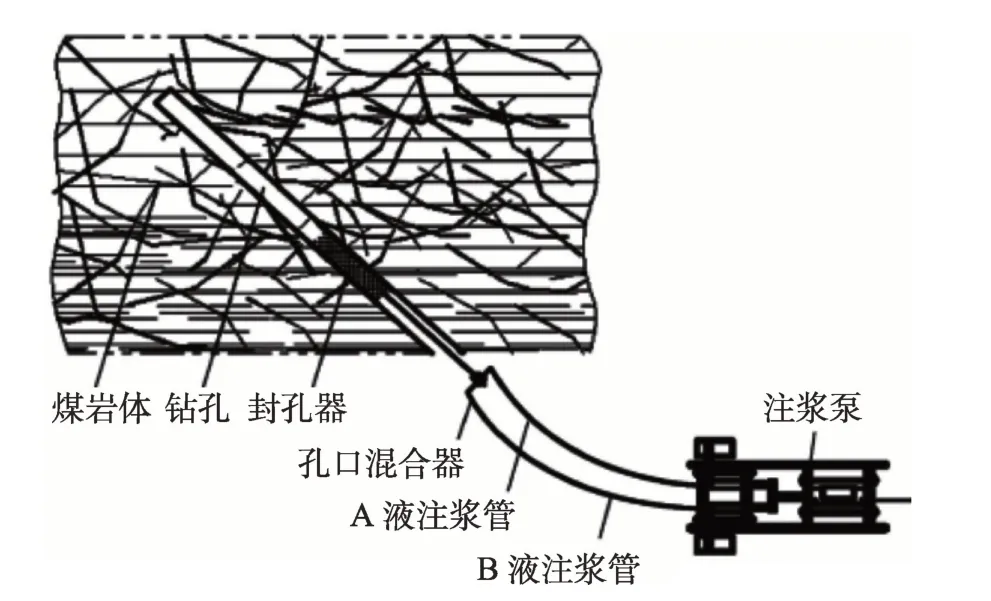

在给15104综采工作面回撤通道进行注浆作业时,大致可按先施工注浆钻孔,然后再插入注浆管,最后进行封孔注浆的方式进行。图1为具体注浆工艺图,可采用双液注浆泵进行注浆,采用带花眼的镀锌钢管作为注浆管,采用专用封孔器来封孔。

图1 注浆工艺示意图

2.1.3 注浆方案

基于15104综采工作面回撤通道围岩强度,厚度大小,倾角情况以及结构情况,决定对15104 综采工作面回撤通道开展全范围注浆,进行注浆作业时,应注意力集中,重点对围岩变化情况进行观察,加固注浆施工地的围岩,以保障能安全顺利地进行注浆作业。

当进行采面回采时,循环注浆的次数一共是3 次,首次循环注浆的开始位置是采面距离回撤通道的煤壁25m 处,所有注浆孔深度、钻孔倾角分别是6.0m、30°~45°,所设计的注浆量一般控制为1.0t;第二次循环注浆的开始位置是采面距离回撤通道煤壁10.7m处,所有注浆孔深度、钻孔倾角分别是6.0m、30°~45°,将注浆压力直接控制到6.0MPa,所设计的注浆量一般是10.0t;最后一次循注浆的开始位置是采面距离停采线5.6m 处,所有注浆参数和第二循环注浆相同[4]。

2.2 强化支护回撤通道

为了将回撤通道破碎顶板围岩控制的困难程度解决、保证回撤通道的顶板岩性更加稳定,按照回撤通道和采面之间的距离不同,将回撤通道顶板支护划分成下面3个阶段。

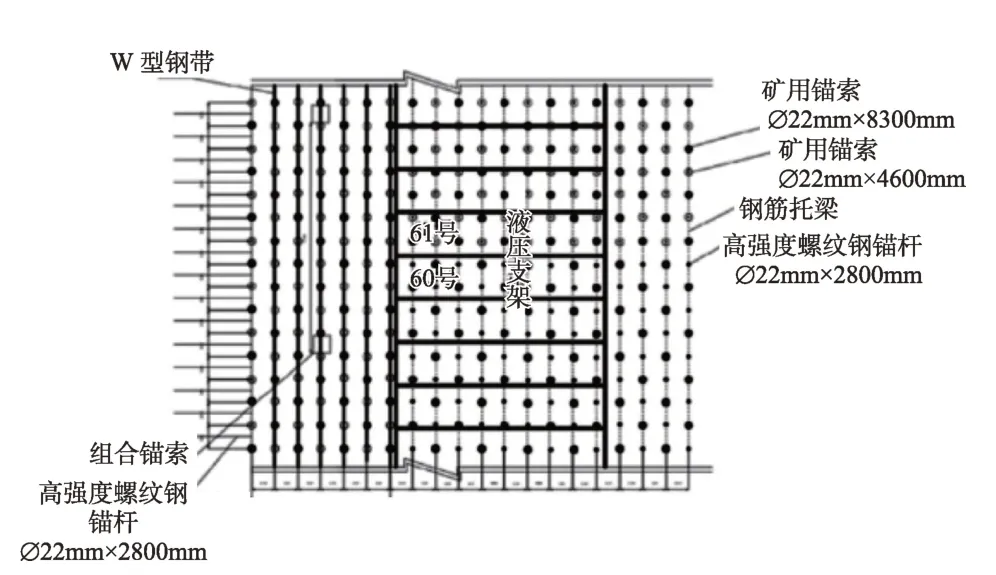

(1)当采面进行挂网,并挂网距离是13 网,当工作面大于60 号支架范围时,将规格是∅22mm×8300mm的长锚、规格是∅22mm× 4500mm 的短锚依据“一一”的方式来布置,且相邻长、短锚的排距是1600mm×800mm;当工作面低于60 号支架范围时,将规格是∅20mm×2800mm 的锚杆、规格是∅22mm×8300mm 的锚索依据“一一”的方式来布置,锚索与锚杆之间的排距是1600mm。将金属网铺设到支架顶梁顶部顶板中,并且相邻金属网片的短边与长边的搭距离是200~300mm、100~150mm。图2就是详细的布置图。

图2 回撤通道支护示意图

(2)当采面挂网至14~20 网时,会用长、短锚索来加固采面全段,将规格是∅22mm×8300mm 的长锚、规格是∅22mm×4500mm 的短锚依据“一一”的方式来布置,且相邻长、短锚的排距、间距分别是800mm、1600mm;当是支护段时,会使用钢带取代托梁来支护顶板,且钢带厚度是4mm,锚索的施工都在钢带上进行,最主要的是组合锚杆要施工到16~17 网之间,且16~17 网之间的组合锚杆的施工是顺着回撤通道来进行的。组合锚索与组合锚索级之间的距离是8.0m,所施工的组合锚索一共有23 组,在各组组合锚索都是由锚杆、4 根锚索、1 根钢板等组成,而且锚索的规格是∅22mm×8300mm,钢板的规格是600mm×600mm、厚度是12mm,外侧组合锚索的斜角都是60°。

(3)将锚索梁布置到采面出口处,锚索梁布置数量一共是8 组,3 根锚索组成了1 组锚索梁,锚索规格是∅22mm×8300mm,3 根锚索的位置是中间的1 根锚索与顶板垂直、剩余2 根锚索都是外插75°。使用K2335、Z2360各1支来锚固锚杆,使用K2360、Z2360来锚固锚索,对应数量是1支、2支。锚索、锚杆上的预紧力对应为180kN、125kN以上[6]。

3 分控制效果

当采面使用第一轮马丽散压注之后,就能够改善破碎顶板冒落这一问题;在经过之后的2轮压注马丽散之后,就能够有效解决破碎顶板冒落这一问题[7]。破碎顶板回撤通道控制可以通过注浆得到解决。

当将分段支护使用到工作面时,可以将工人的劳动强度与支护材料的用量降低,还可以将破碎顶板的岩层控制效果提高。同时,从挂第1网到挂第7网就可有效控制了破碎顶板,有利于安全回撤综采设备[8]。

经过选取组合锚索来控制顶板的岩性,这样就会将顶板岩层的稳定性提高,当综采设备进行回撤过程中,顶板冒顶、垮落的事故并没有出现,顶板岩层的控制效率得到了大幅度的提升。

4 结束语

在回采工作面进行末期回采时,就会有孤岛煤柱形成于回撤通道和采面之间,由于采动应力对煤柱的不断作用,煤柱发生裂隙发育,这就造成覆着到顶板上的岩层有冒落事故发生,不易管理顶板[1]。为了保证回采通道安全使用,提出破碎顶板注入马丽散来加固岩层,并与组合锚索来使顶板更加稳定。在实际使用之后,有效控制了回撤通道围岩的变形,提高了顶板岩层的控制效果。