马兰矿水力压裂切顶卸压技术应用研究

刘炳乾

(西山煤电集团有限责任公司建筑事业部,山西 太原 030053)

1 概述

煤炭资源作为我国重要的能源依仗,多年来其开采量一直位居世界前列。据统计在我国一次能源消耗中,煤炭资源的消耗量占比高达70%以上,可以看出煤炭资源对我国国民经济的重要性。在煤炭资源开采过程中,众多难题困扰着煤炭资源的开采,其中坚硬顶板问题是矿井面临的重要难题,由于坚硬顶板的存在使得巷道围岩变形量加剧,所以对于坚硬顶板进行治理对于我国煤矿开采十分重要[1-2]。目前针对坚硬顶板的治理方案均为切顶卸压,切顶的措施可以为爆破切顶[3]、静力切顶、水力切顶[4],此前大多学者的研究主要集中在爆破切顶方向,对于水力切顶方案的研究较少,因此本文对水力压裂切顶卸压进行研究,利用现场试验对水力切顶卸压的可行性进行分析,为矿井坚硬顶板的治理提供一定的参考与借鉴。

2 矿井概况

马兰矿位于西山煤电西南,井田面积104.4km2,设计生产能力400×104t/a,18502位于该矿南五盘区,现主要开采山西组2#、3#煤层,主要构造形式为单斜延伸构造,煤层平均倾角4.7°左右。马兰矿18502工作面主采2#煤,2#煤层为黑色,条痕褐黑色,金刚光泽,中—宽条带状结构,断口参差状、阶梯状,内生裂隙发育,层状构造。2#煤层普氏硬度为1.4,倾角0°~3°,煤层平均厚度为3.6m,巷道顶底板岩性如表1 所示。巷道支护材料选型如表2所示。

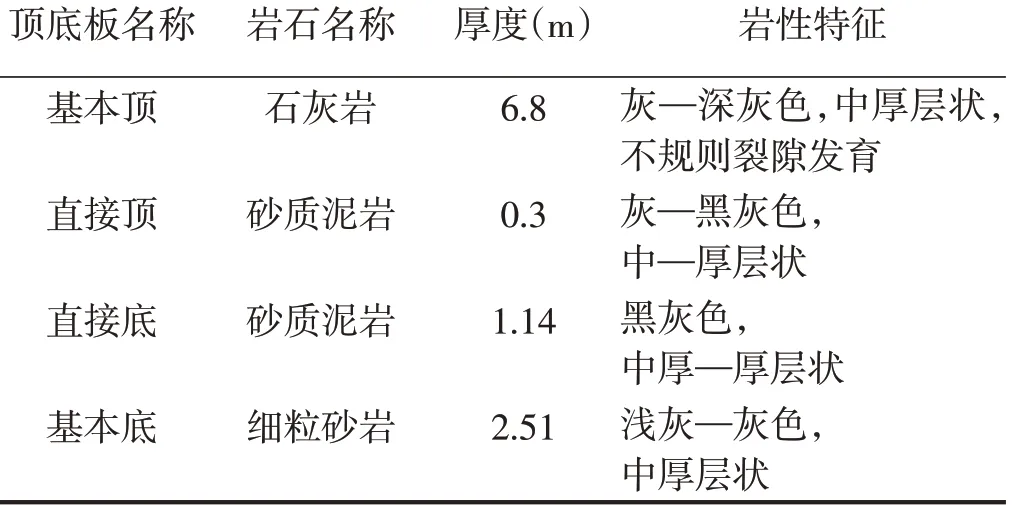

表1 巷道顶底板岩性表

表2 支护材料规格表

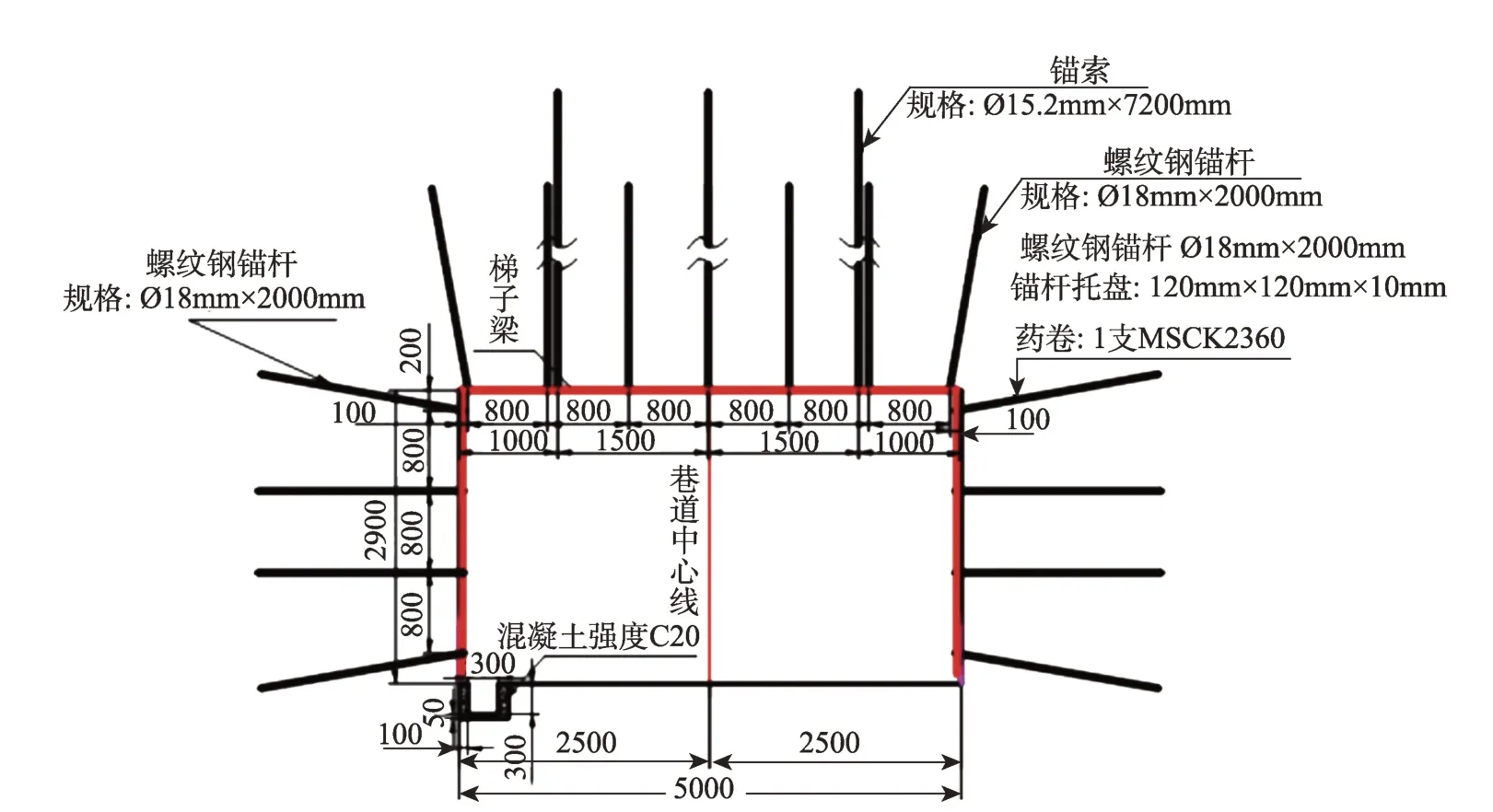

支护断面形式如图1所示。

图1 巷道支护断面图

3 水力压裂技术及应用分析

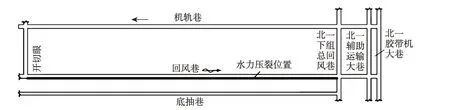

18502工作面回风巷顶板岩层较为坚硬,形成大面积的悬顶,巷道围岩变形控制难度较大,为减小悬臂梁长度,削弱覆岩应力传递,利用水力压裂对其进行切顶卸压,工作面布置及水力压裂位置如图2所示。

图2 工作面布置及水力压裂位置图

3.1 水力压裂施工

水力压裂切顶卸压主要是通过水力能量的聚集对顶板进行预裂及弱化,使得顶板的尺寸有所降低,此时有效切断顶板应力的传递,减小巷道围岩的受力,同时切断采动应力的传递,使采空区的顶板能够按照设定情况进行及时垮落,从而有效限制巷道顶板覆岩的回转下沉,降低由于顶板覆岩的旋转下沉对巷道围岩的影响,从而较好地缓解周期来压等影响,降低应力集中的同时降低支护难度,保护巷道稳定性。

为了验证水力压裂切顶卸压技术的可行性,在进风巷进行工业化验证,设计水力压裂段长度500m,分别对单、双侧孔两种不同钻孔方案压裂进行研究,单侧、双侧钻孔施工段长度分别为300m 和200m。钻孔压裂参数如下所述:方案一,单侧孔布置压裂钻孔,在进风巷采用单排钻孔布置,巷道布设长度为300m。施工的顺序如下:首先采用窥视仪监测顶板岩层稳定情况→给定压裂参数→进行压裂钻孔施工→压裂实施→压裂效果监测。煤柱侧钻孔采用钻机打孔,设计钻孔直径为56mm,钻孔与巷道走向夹角为5°,钻孔的长度为设定为41.1m,孔间距10m,每1.5m压裂一次,压裂过程监测顶板变化,出现异常停止施工。在进风巷采用双侧孔布置长度200m。施工顺序与单侧孔相同,钻孔直径设定为56mm,与巷道轴线方向成45°夹角,孔间距设定为10m,每2m压裂一次[5-6]。

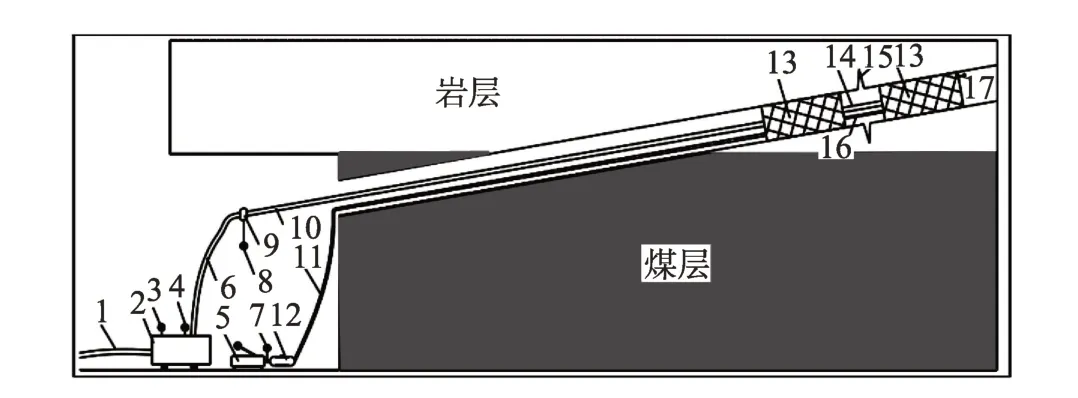

完成钻孔布置后进行水力压裂施工,水力压裂施工可分为三个部分,分别为封孔、注入高压水、持续注压保水。水力压裂示意图如图3所示。

图3 水力压裂示意图

如图3所示:1为静压水进水管路;2为高压水泵;3为水泵压力表;4 为流量计;5 为手动泵;6 为快速连接的高压供水胶管;7 为手动泵压力表;8 为水压仪;9 为接头;10 为注水钢管;11 为高压供水胶管;12 为储能器;13 为封孔器;14 为压裂钢管;15 为预裂缝;16 为下封孔器注水管;17为水力压裂钻孔。

对井下正式施工钻孔作业,完成全部钻孔及压裂作业共计划分时间64d,其中不包括钻机进场及压裂前期准备时间。分别在1240~1040m 范围内施工200m的单排孔,在1040~840m 的范围内施工200m 的双排孔200m,在840~740m 范围内施工100m 单排孔。施工总长度为500m,为了在完全结束压裂施工后,对压裂效果进行研究,分别在工作面进风巷的单侧孔段设置1#测站、在双侧孔段设置2#测站,在单排孔末端设置3#测站,共计布置3组测站。

压裂现场采用单孔多次后退式压裂,设定每隔2~3m进行一次压裂,单个孔压裂次数约为10~13次,当压裂至距孔口13m的位置停止压裂。具体的水力压裂流程为连接封孔器→钻孔接注水管→通高压水泵→进行封孔加压→注水压裂→相邻孔出水或注液30min 停泵→泄压→开始第二段压裂→循环压裂[7-8]。

3.2 压裂效果分析

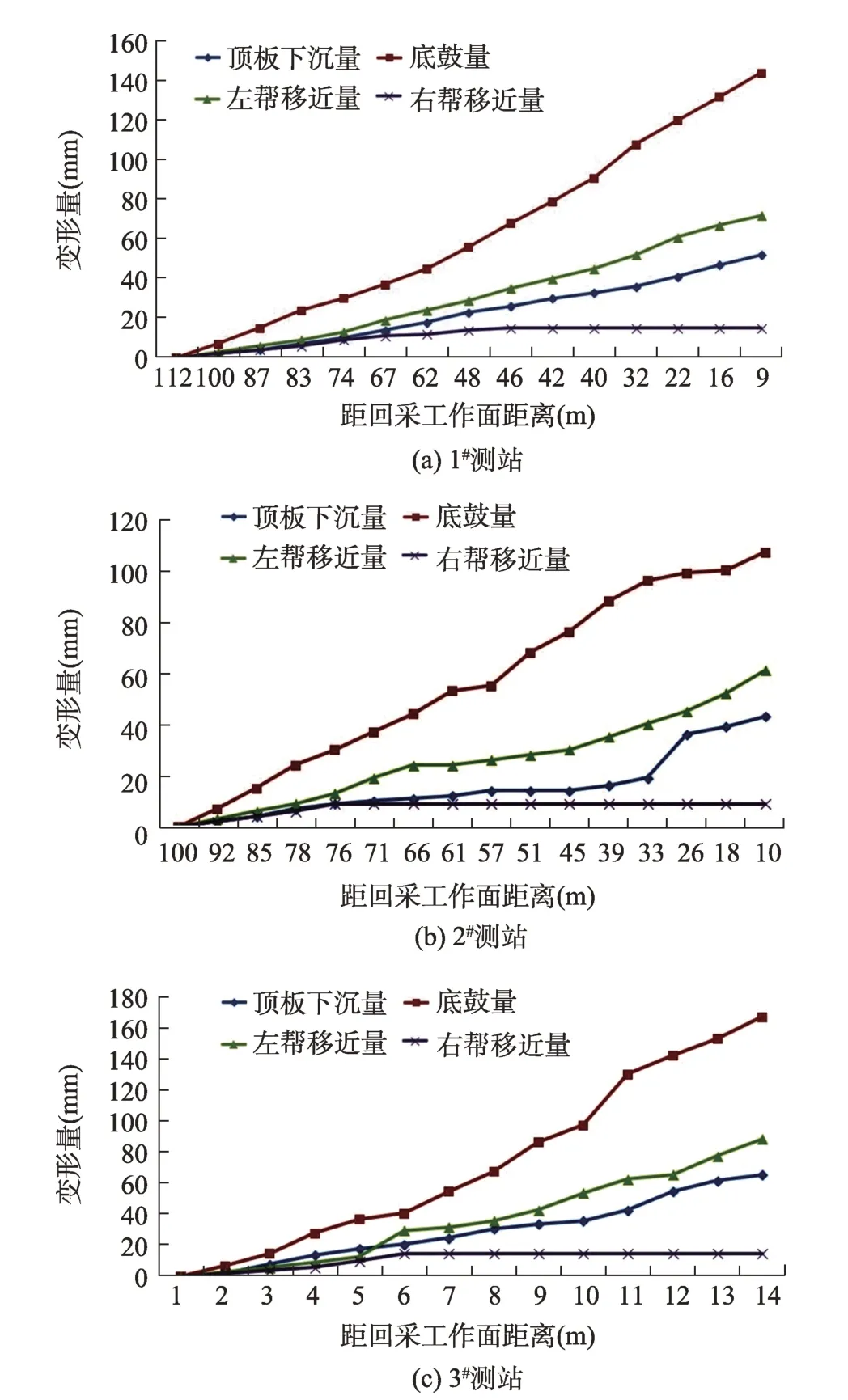

对三个测站回采期间的巷道表面位移变形量进行分析,绘制巷道顶底板及两帮位移量随回采工作面距离变化曲线如图4所示。

图4 巷道围岩变形曲线

从图4 可以看出,在1#测站回采期内,此时巷道顶板的下沉量为52mm,巷道底板的底鼓量为144mm,巷道左帮移近量和右帮移近量分别为72mm、2mm,两帮移近量为87mm,此时经过单排孔水力压裂后进风巷围岩的整体变形量偏小,同时由于巷道右帮为混凝土墙,所以变形量几乎可以忽略,能够满足正常回采需要;观察2#测站回采期间巷道围岩的变形量可以看出,顶板下沉量为43mm,底鼓量为107mm,巷道两帮的移近量为71mm,在进行双排孔压裂时,此时巷道围岩变形程度比单排孔压裂时更小;观察3#测站回采期间巷道变形量,可以看出此时顶板下沉量为66mm,底鼓量为168mm,两帮移近量为104mm,可以看出3#矿压测站整体变形量仍然不大,虽然较1#和2#测站变形略有增加,但仍处于可控状态,所以水力压裂达到了预期的效果,方案可行[9-10]。

4 结论

基于马兰矿实际地质情况,对水力压裂切顶卸压技术进行研究,首先对切顶卸压机理进行分析,给出了水力压裂过程施工具体步骤,通过对钻孔布置、试验段等分析,设计了水力压裂切顶卸压具体的施工方案,同时为了对切顶卸压效果进行分析,设定3个监测站,对巷道围岩变形进行监测,通过对测站监测数据进行分析发现,巷道围岩变形量均处于可控范围内,水力压裂切顶方案可行。