悬臂式掘进机远程监控系统的设计及应用分析

杨 东

(晋能控股装备制造集团赵庄二号井,山西 长治 046605)

在煤矿开采的过程中,掘进机是一个非常重要的工程机械设备,主要具有如下几个方面的功能:第一,煤岩截割;第二,装载;第三,输送;第四,行走;第五,除尘;第六,喷雾等,因此其是一个非常复杂的系统。由于我国在开采煤炭的过程中,部分地区的煤炭埋藏深度较深,并且随着浅煤层的开采,逐渐开始向深煤层开采,并且要求在开采的过程中要保证较高的开采效率,因此对掘进机设备运行的稳定性以及可靠性提出了非常大的挑战[1]。当前,由于自动化与智能化的不断发展,掘进机设备也在朝着该方向发展。为此掘进机开发人员设计出了掘进机远程控制系统。该系统能够实现对井下设备的远程监控,进而不仅可以大大提高监测的有效性,以及提高设备运行的安全性。在投入运行后,该系统不仅可以降低井下人员的劳动强度,而且可以为煤矿企业带来更多的经济效益。为此本研究主要以某煤矿中使用的EBZ-120型掘进机为例子设计研究了远程监控系统,与此同时将该系统投入使用到煤矿工程中,取得了比较好的成绩,因此对井下使用智能化设备起到了推动作用。

1 悬臂式掘进机结构概述

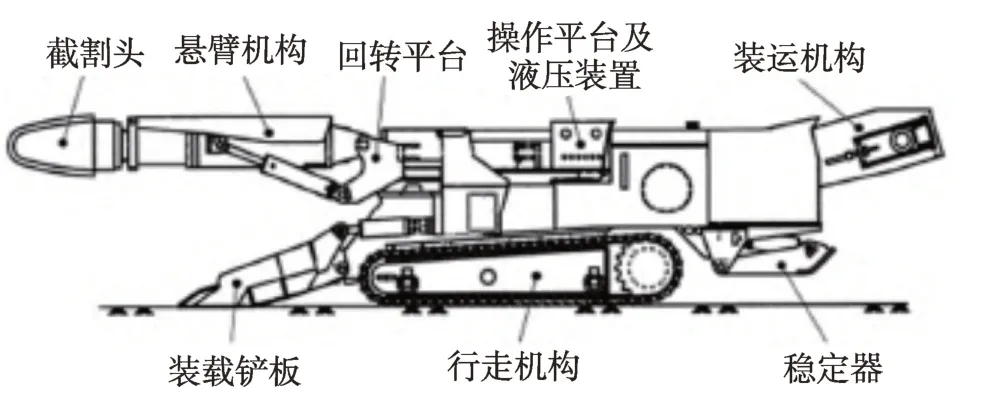

当前,在煤矿开采时,所选用的掘进机类型比较多,大致可以划分为如下两种:第一,悬臂式;第二,纵轴式等。对于悬臂式掘进机而言,由于其在煤矿开采时具有显著的优势,因此得到了各个煤矿企业的青睐。本文以EBZ-120型悬臂式掘进机为对象进行分析。图1表示相应的掘进机的主要结构。通过分析图可知,该设备主要包括如下几个单元:第一,截割头;第二,悬臂机构;第三,回转平台;第四,液压装置;第五,装运机构;第六,行走机构;第七,装载铲板;第八,稳定器等,由此可以看出该掘进机是一个非常复杂的机械设备。由于在开采的过程中,影响开采效率的主要因素是掘进机运行的稳定性,为此需要对掘进机的远程检测系统进行探究,从而可以有效地保障掘进机运行的稳定性[2]。

图1 EBZ-120型掘进机的结构示意

2 远程监控系统的整体方案设计

2.1 整体方案设计

图2 表示远程监控系统整体方案框图。通过分析系统框图发现,该系统分为两部分:地面、井下。对于地面监控中心而言,主要包括两个单元:第一,数据服务器;第二,监视器等。地面监控中心可以对井下传输的信息进行实时显示,与此同时,将信息存储在服务器内,进而能够满足后期调用的功能。对于井下而言,通常可以在掘进巷道内设置不同的分站,而每个分站之间可以选用CAN 总线进行连接,与此同时可以完成与地面上位机进行信息的交互。在掘进机内部设计了以MCU 为基础的数据采集处理单元,其能够借助传感器对掘进机的运行状态以及相应的参数进行采集,与此同时能够借助无线传输将分站数据进行上传。硐室中设置监控装置,可以更方便地监测掘进机的运行情况[3]。

图2 远程监控系统的整体方案框图

2.2 数据采集处理单元

图3 表示数据采集处理单元结构图。数据采集及其处理单元是远程监控系统的核心。其可以对掘进机运行参数进行检测。该数据采集处理单元主要设置如下几类传感器:第一,倾角传感器;第二,振动传感器;第三,温度传感器;第四,位移传感器;第五,瓦斯传感器;第六,压力传感器等。由于传感器在进行检测时所得到的信息为模拟量,因此借助数模转换单元将其转化成为数字信号,最终MCU 微处理器才可以识别,并且对其进行分析与处理[4]。与此同时,MCU微处理器还应该与如下几个单元进行连接:第一,声光报警单元;第二,接口单元;第三,显示器;第四,电源单元等。通常,工作人员可以借助车载显示器了解设备的运行情况。声光报警单元能够保证出现故障时,发出报警信息,以便提醒工作人员。电源单元能够给数据采集单元提供电能。

图3 数据采集处理模块的结构框图

3 主要硬件设施的选型设计

3.1 MCU微处理器

本系统选用的微处理器为MCU 微处理器型号为STM32L0。该处理器在工业系统中运用较为广泛,主要是其具有较好的稳定性,并且性价比相对较好[5]。性能主要表现为如下几个方面:第一,功能较低;第二,芯片集成度高;第三,便于软件编程;第四,工作时CPU的工作频率超过72MHz等。

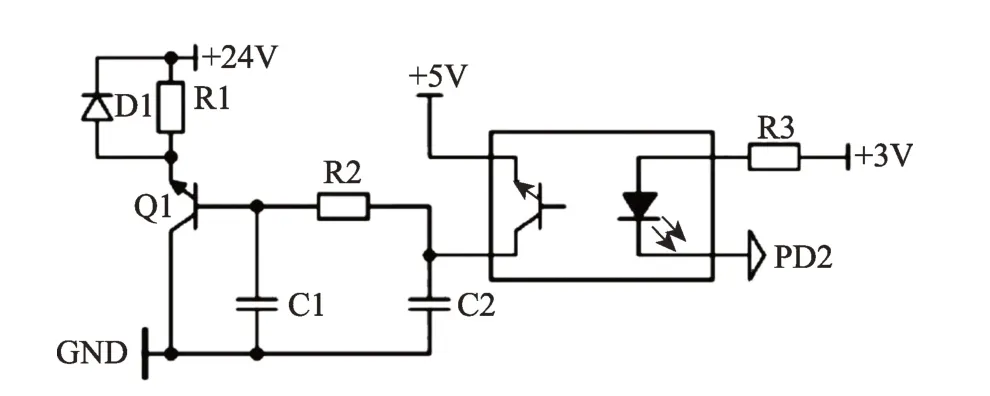

STM32L0型微处理器设置较多的I/0接口,因此可以更好地与不同硬件设施进行连接,从而可以实现信息的交互。该型号的处理器不仅可以实现系统需求,而且能够实现功能扩展。为了能够更好地进行信息的处理,通常在输入和输出的过程中借助光耦电路对其进行隔离,从而可以实现保护微处理器的作用[6]。图4表示相应的数据信号输出单元光耦隔离电路原理图。

图4 输出模块光耦隔离电路原理图

3.2 无线传输芯片的选型

本研究在设计掘进机远程监控系统时,为了能够更好地提高信息传输的稳定性,井下控制单元选用无线传输的方式,主要借助Zigbee 技术实现信息的交互。当前,市场上可以实现该功能的芯片种类比较多,可是经过分析各个类型的芯片功能发现,CC2430型号的芯片功能最佳,为此将其作为无线传输的芯片。该芯片以Zigbee 协议栈实现无线信号传输,具有较高的芯片集成度。并且在其内部设置了多种硬件设施诸如:第一,RF 收发单元;第二,数字处理器;第三,存储器等。经过工程实践发现,此类型的芯片能耗低,能够适应较多的工况,并且在信息传输的过程中稳定性与可靠性都比较理想[7]。

4 远程监控系统的工程应用分析

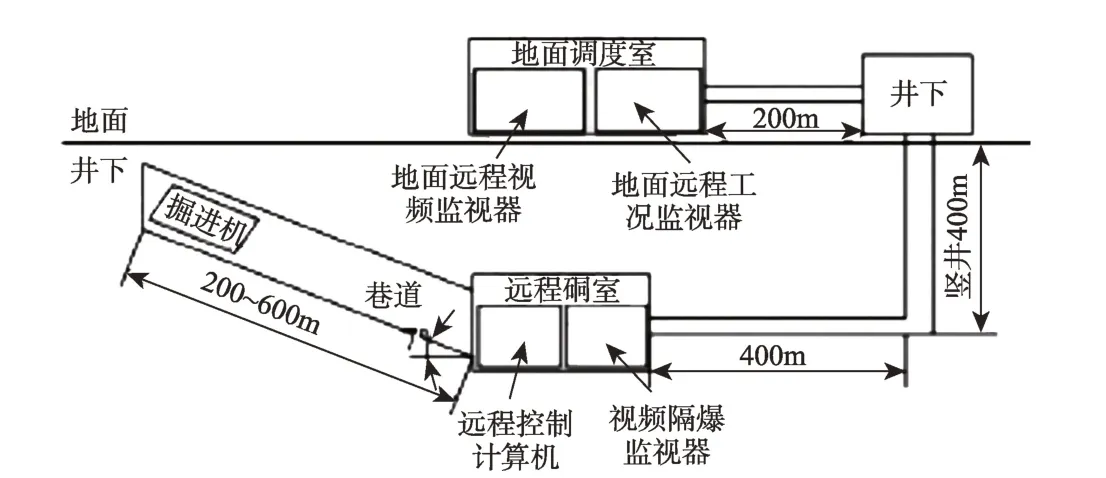

为了验证元掘进机远程控制系统的作用,将其设置在某煤矿,图5为部署示意图。经过工程实践发现,该监控系统可以对掘进机运行的参数以及环境参数进行有效地采集、处理[8]。与此同时,可以把上述数据实时传输到地面控制中心,从而可以让操作工作人员实时了解矿井下掘进机工作情况,大大提高控制能力,不仅可以提高工作效率,而且大大降低了井下工作人员的劳动强度[9]。

图5 实验系统布置及井下巷道基本情况

经过测试发现,该系统在运行的过程中检测到掘进机截割部位发生了振动异常的现象,当系统发出声光报警之后,井下人员及时对故障问题进行了检查。经过检查发现,主要是由于截割部位遇到了硬度相对较高的煤岩,进而引起回转油箱轴销出现了脱位松动现象。将该故障排除之后,系统不再报警。由此可以看出,在应用该监控系统之后,可以大大提高掘进机运行的可靠性以及安全性。当掘进机工作的过程中,该系统可以及时地发展小隐患、小故障等,从而可以避免重大安全事故的发生,与此同时,可以大大增加设备的使用周期[10]。通过工程试验发现,该系统在运行的过程中都可以达到预期的效果,并且性能稳定,因此可以大大提高煤矿企业运行的安全性,以及给企业带来更多的经济效益。