坨128砂砾岩储层认识及调整对策

白凤坤,吴媛媛,张城浩,贾 若,张梦帆,王 睿,张 松

(中国石化股份胜利油田分公司胜利采油厂,山东 东营 257051)

近年来,砂砾岩体油藏已逐渐成为开发的热点和难点[1-3],文中结合坨128开发实例,分析了现阶段储层分析研究的主要特征,但由于砂砾岩储层的复杂性及目前研究技术的制约,储层认识还存在诸多问题。

1 储层特征认识

坨128-10 块位于东营市垦利县胜坨乡境内,构造上位于济阳坳陷东营凹陷坨—胜—永断裂构造带胜北断层上升盘,陈家庄凸起南斜坡的二台阶构造带上,主要含油层位沙四段,本区储层埋深在2700~3100m,岩石致密,为低孔、低渗储层,含油面积2.06km2,地质储量1681.41×104t,是一个主要受构造控制的岩性—构造砂砾岩扇体油藏。

1.1 储层非均质性分析

1.1.1 平面非均质性

从沉积角度分析,沉积环境的改变影响储层物性及含油性的平面分布特征,平面上沉积微相的变化控制着砂体物性的变化。6~8 砂组共发育20 多个小层,其间隔夹层发育不稳定。各砂体含油性平面分布规律一方面受控于沉积环境,另一方面也受到成岩作用的影响。从沉积环境的角度看,扇中亚相由于砂体搬运距离相对较远,砂体分选磨圆好,因此具有储层物性好、含油性好的优势;从构造位置来看,处于断块的高点,砂体厚度大,储层压实程度相对较低,成岩作用的影响相对较弱,因此物性要好于其它部位,这种认识与实际钻探结果也较为吻合。

对于沙四段6 砂组,在断鼻构造的高部位储层物性、含油性明显好于其它区域,但其孔隙度一般不超过15%,电测解释渗透率一般不超过50×10-3μm2,表现出低孔低渗的特征来。对于沙四段7砂组,由于其扇中位置较6砂组偏南,所以整体上物性由北向南呈现变好的趋势。

1.1.2 层间非均质性

层间非均质性主要包括不同砂体间物性差异、砂体间隔层发育及其分布规律。对于注水开发油藏,砂体间的非均质程度是产生层间干扰、单层突进的直接原因。不同砂体之间厚度差异大。受沉积环境影响,单砂体的沉积厚度存在较大差异。沙四段6、7砂组内各砂体厚度通常在2~10m,单层厚度最大可达30m。

层间物性差异明显。坨128-10 块层间非均质性强,各砂层组间孔隙度、渗透率分布存在较大差异,同一砂层组内孔、渗分布相对均质。测井解释沙四段6、7砂组的孔隙度较低,通常在5%~15%,平均在10%左右;据测井资料统计,坨128-10块沙四段6 砂组渗透率整体上较低,平均在8.316×10-3μm2;7砂组渗透性更差,平均渗透率6.118×10-3μm2,与取芯分析资料基本吻合。

层间孔喉半径具有一定差异。坨128-10 块沙四段6~7 砂组各小层的孔喉半径较小,一般在2~6μm 之间,且具有一定的差异。总体趋势是随着深度的增加,压实作用的增强,孔喉半径迅速减小。

1.1.3 层内非均质性

根据坨128-10 块沙四段各小层层内渗透率平均值、变异系数(KV)和突进系数(KN)的相关分析,将储层的非均质程度分为三级:

Ⅰ级 弱非均质KV<0.51.0<Kn<1.5

Ⅱ级 中等非均质 0.5<KV<1.0 1.5<Kn<3.5

Ⅲ级 强非均质KV>1.0Kn>3.5

其中渗透率变异系数(Kv)和突进系数(Kn)的表达式为:

渗透率最大值:κmax。

从坨128-10 块各小层层内非均质参数的分布来看,储层的层内非均质性比较强。沙四段6、7砂层组非均质性多为Ⅲ级。根据坨128-10 块取芯井分析化验资料统计(62、71、72小层),计算层内渗透率平均值、变异系数(KV)和突进系数(Kn)等参数,对层内非均质性进行定量分析。从62、71、72三个小层层内非均质参数的分布来看,储层的层内非均质性比较强。变异系数1左右,突进系数3.5左右(表1)。

表1 坨128-10块沙四段6~7砂组层内非均质参数统计表

1.2 有效厚度确定

储集层的有效厚度是指工业油气井中,在现有工艺条件下能产出工业油气流的储层厚度。确定有效厚度的方法是在整个储层剖面中截去不具备产油气能力的致密层或泥质层,决定有效厚度的主要因素是“具有油气饱和度及足够有效孔隙度和渗透率”[4]。

1.2.1 电性下限的确定

依据取芯、试油试采资料,合理选择出电性参数,编制电性参数交会图版,根据试油结论确定有效厚度电性标准[5]。依据试油成果,以电性层段为样本,读取各测井响应值并制作电性交会图。

确定有效储层(即油层)测井响应标准为:199μs/m<声波时差<230μs/m、6Ω·m<原状地层电阻率<35Ω·m。不满足以上电性的储层皆为非有效层(油水层、差油层或干层)。油水同层的测井响应为:声波时差小于199μs/m、原状地层电阻率小于6Ω·m。由于试油成果无含油水层和水层的显示,参考其一般的测井响应,确定电阻率值应低于油水同层的显示,约为4.5Ω·m。在电性下限附近,有些电性特征临近下限值,综合显示相对偏差的层,其储层物性亦相对变差,测井解释结论定为差油层。此类油层常规求产不出油或达不到工业油流标准,在未经合理的改造或增产措施后不能确认为干层,但就目前的试油措施和工艺条件尚无法改变产能的现状,不参加储量计算。

1.2.2 物性下限的确定

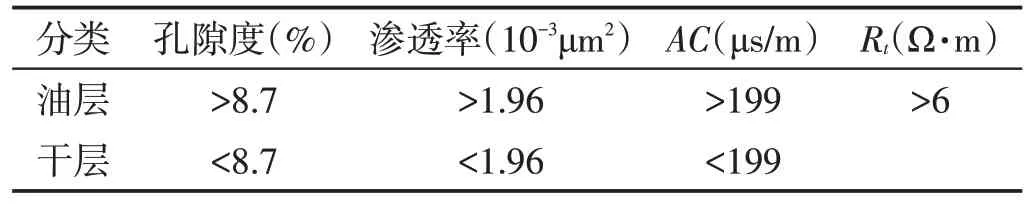

储层是否能储存、产出工业油气,主要取决于储层的储渗能力,只有孔隙度和渗透率达到一定的值,油气层才能具有工业产能,这个值就是有效厚度的物性下限。借鉴前人的经验,结合本地区的特点,用测试法确定本区有效厚度的储层物性下限标准[6]。根据前面的电性标准,确定孔隙度、渗透率下限为:φ=8.7%,K=1.96×10-3mm2。

1.2.3 饱和度下限的确定

用孔隙度、地层电阻率、岩电系数、地层水电阻率及测井解释含油饱和度,做出电阻率孔隙度交会图,将试油证实的油水同层和油层分别标在该图上,由此确定的油层含油饱和度的下限值为40%,因此有效厚度的含油饱和度下限取40%。综合以上制定的物性和电性标准,确定研究区有效厚度的划分标准见表2。

表2 坨128-10块沙四段油层有效厚度下限标准一览表

夹层分为两类,其中泥质灰质夹层在测井响应上表现为高自然伽马、低自然电位,微电极为低幅度和高尖峰指示;砾石夹层表现为低声波时差和高阻显示,大于35Ω·m。

1.3 储层开发特征分析

1.3.1 储层渗透率低,初期普遍压裂投产,产能递减快

岩芯分析资料表明,该块储层物性相对较差,其中6 砂组平均孔隙度15.9%,渗透率16.8×10-3μm2,碳酸盐含量8.22%;7 砂组孔隙度平均12.7%,渗透率7.97×10-3μm2,碳酸盐含量13.56%。

在这种致密、低孔低渗条件下,注水开发规律与沙二段明显不同,最明显的特征就是非达西渗流,具有启动压力现象。并有随着开发的不断深入,地层压力下降会造成不同程度的渗透损失,且往往不可逆,即压敏现象。本块坚持注水开发保持地层压力,减缓地层压力下降速度,延长油藏开发的寿命。

由于储层物性差,油水井均需要压裂。本区压裂规模大,总井数166口,压裂井数115口,占比69.3%,其中油井115口,压裂98口,占比85.2%,水井51口,压裂17 口,占比33.3%。实际开发过程中,油井自然产能低,压裂后增产幅度较大,一般2年后递减至未压裂水平。由于油层渗流阻力大,注水井到油井间的压力消耗多,这样注水井作用给油井的能量就很有限,因而油井见注水效果不仅时间晚,而且反应比较平缓,压力、产量变化幅度不大,有的甚至恢复不到投产初期的产量水平。

1.3.2 砂砾岩储层连通性差,油井注水见较慢

压力、产量变化不如中高渗透油层敏感,静液面恢复情况反映压力传导速度。停产井静液面恢复期长,深部压力传导慢,即使水井注入状况良好,也不能快速恢复能量。同一层系油井,因储层物性不同,水井注入状况不同,原始压力、压降保持水平也不尽相同,基本呈正相关。打开油层时的静压,最大32.1MPa,最小23.3MPa,平均25.8MPa,目前地层压力约在8~22MPa之间。

1.3.3 水井吸水能力低,启动压力和注水压力高

低渗透油田普遍存在水井吸水能力低,启动压力和注水压力高,而且随注水时间的延长,矛盾加剧,甚至可能注不进水。本区也存在这样的问题,水井按吸水能力主要分为两类:

一类井,初始吸水指数低,如T128X68 井,吸水指数在0.05m3/(MPa·m)上下浮动;

二类井,初始吸水能力不高,且呈下降趋势,如T128X25井初期0.08m3/(MPa·m),后期0.03m3/(MPa·m)。

可以看出,两类水井吸水能力均较低。

1.3.4 裂缝性连通井区,油井水窜严重裂

缝渗透率远远大于砂岩基质渗透率[7-12],一般可以达到几千甚至几万个毫达西,吸水能力很强,注入压力很低。表现在水井上,启动压力和注入压力低,吸水能力强,指示曲线存在拐点,超过拐点压力,吸水量急剧增大,生产上应严格控制注水压力与注采比。在油井上水窜具有明显的方向性,一般沿主应力或主要沉积方向,这类井后期可改注水,增强两侧油井驱替效果。

2 开发调整对策

2.1 总体原则

单元能量差、埋藏深、渗透率低、矿化度高对工艺、地面、管理提出了更高的要求,在矿场开发过程中,总体治理原则是:以建立完善有效的驱动体系为中心,以“注上水、注好水,扩波及”为目的,深化储层连通性认识,加强动态注采调整,注重技术攻关,全力打造低渗透油藏精细注水配套技术体系,实现油藏的高效开发。

2.2 调整对策

2.2.1 深化储层连通性认识

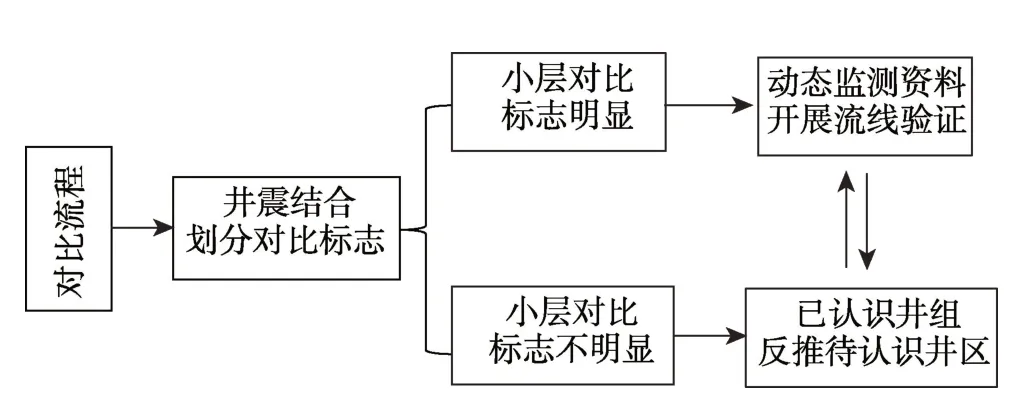

实际开发过程中,油水井间驱替不均衡的问题逐步凸显[13-14],经过统计驱替不均衡井组17个,控制储量973×104t,占总地质储量57.9%,通过系统开展分层系、分井组储层精细认识工作(见图1),进一步深化储层内幕认识。一是动静结合深化连通性认识。系统开展单元分层系、分井组储层精细对比工作。涵盖所有油水井,进一步明确了储层连通性,对15口井的储层认识结果进行了校正[12]。如坨128X112 井区重新对比后发现发生错层,水井补孔后注示踪剂,对应油井见到示踪剂,取得较好的效果,油量由0.5t上升至7.8t;二是实际开发中,加强监测资料认识。示踪剂资料显示72口跟踪井中见剂井30口,根据已确定连通的井继续扩展,逐井滚动认识。

图1 连通性认识工作思路框图

2.2.2 形成配套注水技术及管理体系

为确保油藏有效注水,主要包括以下5个方面的技术及管理对策:

(1)分子膜技术改善储层渗流情况:通过改善岩石—水流动阻力,降低注入压力,恢复水井注水能力。利用该项增注技术,在5个井组开展试验。5口试验井平均注入压力下降7MPa,单井增水40.2m3,平均注水有效期120d;

(2)增压注水解决启动压力高问题:利用增压泵,恢复正常注水,主要治理储层边部14 个不吸水井区,增注后平均注入压力上升4.2MPa,日增水165m3,单井日增水41m3;

(3)油水联动、控强扶弱、结构调整:油井上控强扶弱、结构调整,水窜方向控制油井液量甚至关停,促使其他方向油井见效,对其他方向油井实施酸化解堵疏通地层,促见效。水井上控制主来水方向,均衡注入剖面。主要通过氮气调剖扩波及改善注入剖面,分层注水工艺改善纵向驱动差异[15]。共在17个井组开展注采调整工作,治理工作量共101 口,其中水井调配27 井次,油井提降参37 井次,氮气调剖井2 口,水力深穿透井1口,酸化解堵井34井次。

(4)井筒工艺优化,延长免修期:针对泵挂深、井温高,偏磨严重,在超高温内衬取得突破;针对抽油泵使用寿命短问题,采用改进型实心柱塞泵。采用长实心柱塞,柱塞超音频火焰喷涂硬质合金,提高耐磨性能,阀球、阀座采用硬质合金;针对矿化度高腐蚀严重,抽油杆防腐配套系列化。对油井日产液量小于5m3、5~20m3和大于20m3的油井,分别采用地面加药防腐、防腐短节治理和KD 防腐杆治理三种方法。针对结蜡的问题实施空心杆掺水清蜡,热洗水不会进入地层,热洗后无含水恢复期,可以大排量洗井,清蜡更彻底,热洗时间由原来的4~6h 缩短到2h。单元躺井率由治理前的10%降至5.16%。

(5)强化低渗透油藏信息化管理水平,实现了所有油井即时在线功图全覆盖,提高了低液量油井量油准确度,动态跟踪调整更加及时。

2.2.3 调整效果评价

通过深化研究和持续调整,单元注水形势得到改善,注采比由0.7上升并稳定在1.2,水驱动用储量增加574.3×104t,水驱质量不断提升,自然递减率由最高的24.5%下降至8.7%,开发动态形势趋于平稳。

3 结束语

砂砾岩体常规测井有效储层、油水层识别及评价难度较大,要坚持从岩芯、录井、测井以及试油试采资料出发,不断深化及完善油水层判别模板[15-17],对指导实际开发意义重大。

有效注水始终是砂砾岩体油藏面临的关键问题,要进一步加强储层内幕认识[18]、储层综合评价、储层裂缝表征,开发过程中要继续深化注采调整工作,同时重点从井网方式转变、新工艺技术应用、精细管理方面入手,提高注水有效性,保证单元开发效果。