基于耐撞性的汽车钢铝混合帽型前纵梁开发研究

陈建军 陈习习 杜展鹏

关键词:钢铝混合;帽型前纵梁;耐撞性优化;轻量化

中图分类号:U463.1 文献标识码:A

0 引言

经统计分析发现,正面碰撞是汽车碰撞事故所有类型中出现最多的一种形式[1]。车辆正面碰撞过程中,主要通过汽车前部结构完成变形吸能,降低事故对于车内乘客的伤害程度。而作为汽车前部主要部件的前纵梁,其吸能特性和变形模式直接影响正面碰撞效果[2],值得我们深入分析研究。本文在现有某基础车型的钢制前纵梁基础上,尝试通过铝合金与高强度钢的混合应用,利用有限元分析工具进行材料匹配,并进行耐撞性验证,旨在进一步提升车身耐撞性及轻量化水平[3]。

1 前纵梁概述

前纵梁是指位于汽车车身前端的纵梁部分,按截面形状的不同,可分为圆形、方形和帽型等多种形式。正面碰撞中的车身耐撞性优化设计,首先需要明确主要传力路径[4]。如图1 所示,车身前部结构存在2 条典型的传力路径。

路径1 :如图1 中黄色箭头所示,经左/ 右汽车前纵梁、左/右侧围门槛梁、乘员舱底部纵梁和地板中通道往后部车身传递。

路径2:如图1 中红色箭头所示,经左/ 右上纵梁(shotgun)和前门铰链安装立柱,再分散传递给左/ 右A 柱、车门及其防撞梁以及侧围门槛梁而向后部车身传递。

通过正碰传力路径可知,前纵梁作为下部传力路径中首当其冲的零部件,在碰撞过程中需要同时起到吸能和传递碰撞载荷的作用。研究发现,通过有效的压溃、弯曲变形,前纵梁在正面碰撞中可以吸收的能量最高可达到60%。

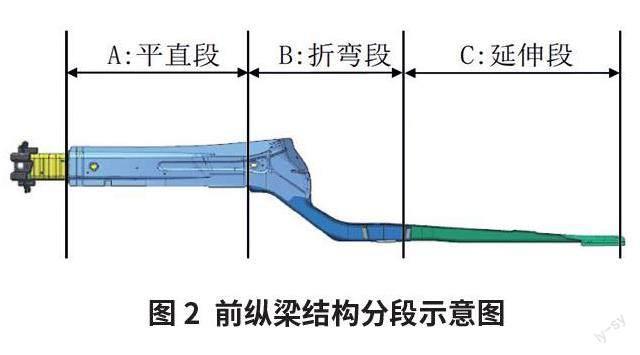

按照结构位置的不同,典型前纵梁可分为3 部分(图2),在碰撞中作用各不相同。

1.1 平直段

平直段是前纵梁的前端部分,主要位于发动机舱内。在碰撞过程中,平直段通过本体结构溃缩变形来实现碰撞能量的吸收。此段结构需要有一定的变形诱导设计,这也是本文中钢铝混合结构研究分析的主要对象。

1.2 折弯段

折弯段是前纵梁的中间部分,主要位于乘员舱前隔板处。碰撞过程中,折弯段需满足纵梁结构不出现过大的变形,以确保乘员舱无严重入侵,保护乘员的安全。此段结构需要有足够的刚度与强度。

1.3 延伸段

延伸段是前纵梁的末端部分,主要位于乘员舱地板下方,用于传递并分散碰撞载荷至车身的后部。此段结构应尽量保证刚度连续性,与周边零件尽量连接。

从汽车仿真分析模型及碰撞试验结果可知,影响前纵梁变形与能量吸收的因素包括截面、材料、厚度、梁的长度、结构特征以及焊点布置等。鉴于研究对象为量产车,本文仅考虑材料和厚度的变化影响,其他因素则维持原结构方案。

2 钢铝混合材料匹配方案

在车辆的正面碰撞过程中,可将前纵梁划分为前端吸能区和后端抵抗变形区(图3)。纵梁前端受到碰撞载荷的冲击,进而产生轴向压溃变形,为正面碰撞的主要吸能区域。后端结构主要是抵抗变形、减少乘员舱的侵入量,保护乘员安全。

本文以基础车型的单帽型前纵梁[5] 为主要研究对象,探究高强钢B280VK 和铝合金6063-T6 这2 种材料,在不同匹配方案下对前纵梁耐撞性及轻量化水平的综合性能影响分析。前纵梁结构形式和尺寸如图4 所示,其中Mat1 表示前纵梁(帽型单元)的材料,Mat2 表示前纵梁封板(平板单元)的材料。前端吸能结构的下X 轴向距离为280.0 mm,后端抵抗變形区域的X 轴向距离为386.0 mm。具体材料匹配设计方案如表1 所示。

3 方案快速分析

利用商业软件LS-DYNA 构建表1 中5 种探究方案的前纵梁有限元模型。模型采用4.0 mm×4.0 mm 的2D 壳单元,采用MAT24 号材料描述高强钢B280VK 和铝合金6063-T6 的力学行为,厚度方向采用5 个积分点。

为快速获取前纵梁及封板的最佳材料匹配方案,选择简化处理的汽车前部结构作为研究载体,主要包含前防撞梁、前纵梁和吸能盒结构等(图5)。前纵梁后端与台车相连,考虑台车变形小,选择MAT20 号材料进行模拟。另外,考虑到碰撞仿真分析仅单独针对前纵梁结构,碰撞能量远小于整车,因此将台车的配重定义为100 kg,与刚性墙进行模拟碰撞,初始碰撞速度定义为50 km/h。

3.1 优化分析结果

汽车前纵梁前端结构采用高强钢B280VK 和铝合金6063-T6两种材料的不同匹配方案,其碰撞仿真结果如下。

3.1.1 方案1

方案1 的仿真结果如图6 所示。由图6a 可以看出,前端结构的吸能盒与前纵梁前端结构都发生了稳定的折叠压溃变形,后端抵抗变形区域未出现明显压溃变形,满足预设的压溃变形模式和次序要求。由图6b 可以看出,前纵梁变形吸能- 时间曲线可以划分为2 个明显的阶段。其中,阶段A 说明前纵梁吸能保持在稳定的低位区段,这是因为前端结构的防撞横梁和吸能盒先发生了折叠压溃变形。阶段B 说明前纵梁吸能逐渐上升后趋于水平,这是因为前端的横梁和吸能盒压溃变形不足以吸收整个台车的碰撞动能,剩余的能量则由前纵梁吸收,压溃变形模式和次序要求均满足预设要求。

3.1.2 方案2

方案2 的仿真结果如图7 所示。由图7a 中可以看出,前端结构的防撞横梁和吸能盒未发生变形,前纵梁先弯曲压溃,说明这次材料匹配的前纵梁结构强度相对较低,不满足正常的压溃变形模式和次序。因此,从图7b 中可以看出,前纵梁在碰撞初期就显示出明显的压溃吸能。

3.1.3 方案3

方案3 的仿真结果如图8 所示。可以看出,汽车前端结构的碰撞仿真结果与方案2 类似,前纵梁在碰撞初期就发生明显的不稳定压溃变形,前端结构的碰撞结果不符合预设的压溃变形模式和次序要求。

3.1.4 方案4

方案4 的仿真结果如图9 所示。由图9a 可以看出,前端结构的防撞横梁、吸能盒和前纵梁前段都产生了稳定的折叠压溃变形,然而前纵梁变形吸能- 时间曲线表现出了明显的中段台阶(即阶段B)形式(图9b)。这是因为在汽车前端结构发生碰撞变形时,前纵梁前端结构由于材料整体强度偏弱,先发生了折叠压溃变形。当前纵梁前端结构完全压溃变形后,后端纵梁由于使用了高强钢,其结构具有足够的刚度、强度抵抗变形,防撞横梁和吸能盒产生了再次的压溃变形。因此前纵梁变形吸能- 时间曲线局部出现了水平台阶特征。

当防撞梁和吸能盒完全压溃后,台车的碰撞动能未被完全吸收,因此前纵梁后端部分区域发生折叠变形,而前纵梁开始继续压溃吸能,对应图9b 的阶段C。

根据上述分析可知,虽然方案4 的仿真结果显示,汽车前端结构的碰撞横梁、吸能盒以及前纵梁前端都发生了稳定的折叠压溃变形,但是由于变形次序不对,依然不满足设计需求。

3.1.5 方案5

方案5 的仿真结果如图10 所示。右图10a 可以看出,方案5 的前纵梁后端结构由于整体强度不足,先发生稳定的折叠变形,然后出现了畸变的网格单元,仿真出现了中断(图10b)。

3.2 钢铝方案确定

为了综合考虑前纵梁在碰撞吸能和轻量化两方面的优化需求,选择比吸能(Specific Energy Absorption,简称SEA)作为方案的评价指标[6]。SEA 计算公式如下。

式中:EA 为前纵梁材料各匹配方案的总吸能;m 为方案总质量。

钢铝混合前纵梁在不同匹配方案下,碰撞比吸能对比如表2所示。不难看出,铝合金在前纵梁上的应用范围直接影响吸能效果,铝合金使用越多,碰撞比吸能越大,吸能效果越好。不过,比吸能并非本文方案选择的唯一依据,还需评估压溃模式与变形次序的合理性。通过前文分析可知,方案2 ~方案5 不满足设计要求,故确定方案1 为该钢铝混合前纵梁设计方案。

4 基于整车的钢铝混合前纵梁耐撞性验证

4.1 前纵梁结构方案对比

将钢铝混合前纵梁设计方案应用到整車,与基础车型结构方案进一步对比,如表3 所示。

对比可知,在钢铝混合前纵梁方案中,前纵梁封板通过铝合金材料的应用,其密度优势明显,初始方案单侧零件可获得1.173 kg 的减重效果,即整车可实现2.346 kg 的减重。

4.2 基于整车的耐撞性结果分析

如图11 所示,前纵梁封板材料由B280vk 更换为6063-T6 后,由于铝合金的弹性模量仅为钢的1/3,两者的物理性能差异较大。在正面碰撞中前纵梁的变形模式及次序出现明显变化,碰撞力沿传力路径传递及吸能效果发生改变。

对比分析正面100% 重叠刚性壁障的碰撞结果可知(表4),相比基础车型,钢铝结构优化方案前围板、转向管柱的侵入量略有增大,但仍处于可接受范围。其他项目的状态均得到了一定改善。这说明钢铝混合前纵梁方案对车身正面碰撞安全性能提升起到了积极作用,达到了耐撞性优化的目标。

5 结束语

针对传统汽车前纵梁结构,钢铝混合的前纵梁结构方案理论分析是可行的,为优化前纵梁的安全性能及轻量化提供了新思路。不过,鉴于本文研究主要基于理论模型分析得来,未进行样件开发验证,因此实际应用还有待进一步研究。钢铝混合方案绝不只是简单的材料直接替换,还需要从结构形状、材料及厚度,以及连接工艺等技术层面进行优化,才有可能实现轻量化与耐撞性的双重提升。

作者简介:

陈建军,本科,工程师,研究方向为车身安全与结构优化设计。